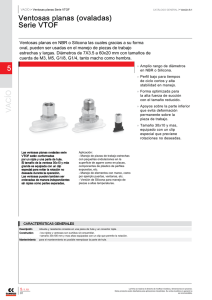

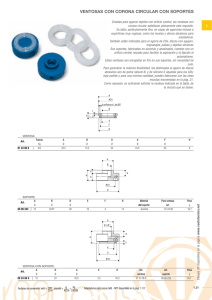

estudio de la capacidad de admisión y expulsión de aire de

Anuncio