ErcrosFlex®, nuevos compuestos de PVC para un futuro más

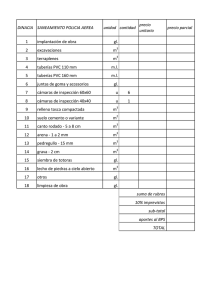

Anuncio

A FONDO 1 Gama de productos ErcrosFlex® en función de su dureza Shore A y su campo de aplicaciones 2 100 100 Aplicaciones semirRígidas Resistencia a tracción (MPa) Dureza shore 90 80 70 60 Aplicaciones FLEXIBLES 50 40 Resistencia a tracción de ErcrosFlex® con diferentes durezas Shore A respecto de formulaciones flexibles de PVC+DINP 90 80 70 Productos ErcrosFlex® Formulaciones flexibles de PVC 60 50 50 55 60 65 70 75 80 85 90 95 100 40 Contenido de PVC (%) 60 65 Dureza shore 70 75 80 ErcrosFlex®, nuevos compuestos de PVC para un futuro más sostenible Materiales para aplicaciones flexibles sin presencia de plastificantes externos Miquel Boix, Director I+T de la División de Plásticos de Ercros Belén Pascual, Jefe de I+D S i bien la tendencia de la demanda del PVC, policloruro de vinilo, se ha ido decantando en los últimos años hacia el sector de la construcción y las aplicaciones rígidas, tales como tuberías y carpintería, el 25-30% de su mercado está destinado a aplicaciones flexibles, en las que es imprescindible el uso de plastificantes. Los ftalatos, y dentro de éstos el DEHP (di-etil-hexil ftalato), también conocido por DOP, (di-octil ftalato), son los plastificantes más ampliamente utilizados 36_smartquimic para la obtención de materiales flexibles basados en el PVC. Dichos materiales flexibles se usan, normalmente, para fabricar productos destinados al gran consumo, lo que ha impulsado la realización de numerosas investigaciones sobre su incidencia en la salud de las personas. Partiendo de premisas de prevención muy conservadoras, la administración europea ha establecido plazos para la prohibición de algunos ftalatos de bajo peso molecular y ha limitado el uso de aquellos con un mayor peso molecular en ciertos productos infantiles, al tiempo que se mantiene el uso del DEHP para la fabricación de bolsas de transfusión sanguínea. Todo ello ha conllevado la aparición de plastificantes alternativos a los ftalatos y la frase “libre de ftalatos” se usa a menudo como reclamo comercial, independiente- mente de si el público es consciente o no de que sólo algunos de los muchos componentes de la familia de los ftalatos presentan potenciales riesgos de toxicidad. Así, hay en el mercado diferentes familias de plastificantes entre los que se encuentran los tereftalatos, trimelitatos, adipatos, citratos, poliméricos, benzoatos y otros. La utilización de plastificantes alternativos al DEHP no está exenta de problemas tanto económicos como técnicos. Los plastificantes que están siendo ofrecidos al mercado como alternativa a los clásicos ftalatos presentan problemáticas específicas de comportamiento tanto en los procesos de fabricación como en la calidad del producto final fabricado. En primer lugar puede haber cambios de viscosidad importantes en estos plastificantes respecto de los ftalatos habituales, DOP en el pasado o DINP (Di-isononil ftalato) 85 9 3 Deformación a rotura de ErcrosFlex® con diferentes durezas Shore A, respecto de formulaciones flexibles de PVC+DINP 4 100 Deformación a rotura (%) 90 80 70 60 Productos ErcrosFlex® Formulaciones flexibles de PVC 50 40 85 90 95 60 65 Dureza shore 70 75 80 85 90 95 Granzas obtenidas con el producto ErcrosFlex® y DIDP (Di-isodecil ftalato) en la actualidad, de forma que las condiciones de manejo en la operativa de planta deben ser modificadas, normalmente trabajando a temperaturas superiores a las establecidas para aquéllos, lo que implica un mayor consumo de energía y adecuación de las instalaciones de fabricación para aportación de calor y aislamiento de las conducciones que llevan los plastificantes a la mezcladora. Adicionalmente, de forma general plastifican y gelifican peor que los ftalatos. Estas diferencias de comportamiento en plastificación con respecto de los ftalatos llevan en la mayoría de las alternativas a tener que aumentar de forma significativa la cantidad de plastificante utilizado en la formulación para conseguir la misma dureza Shore A en el producto final, con aumentos que en algunos casos pueden llegar a valores del 35 %. Los procesos de absorción del plastificante son más difíciles, necesitando modificar la instalación de carga a la mezcladora o en especial la operativa de mezclado, trabajando a menor velocidad de agitación y más tiempo de mezclado, perdiendo productividad. Se necesita incluso en algunos casos aportar el plastificante a la mezcladora en etapas a distintas temperaturas. Los compuestos ErcrosFlex®basados en un PVC autoplastificado presentan grandes ventajas En lo que respecta al proceso de gelificación del dry-blend, las formulaciones alternativas tardan más en gelificar lo que implica que necesitan mayores tiempos de residencia en la extrusora y/o temperaturas más elevadas de extrusión, lo que conlleva productividades más bajas y/o mayores consumos energéticos. El ajuste de las condiciones de absorción del plastificante en la etapa de mezclado y de las condiciones de procesado en la extrusora es un proceso necesario para obtener productos con calidades equivalentes a las obtenidas con los ftalatos fundamentalmente en lo que respecta a la eliminación de infundidos y defectos superficiales. Los parámetros de calidad concernientes a las estabilidades térmicas, tanto estática como dinámica, quedan afectadas negativamente en buena parte de los plastificantes alternativos a los ftalatos. Incluso en algunos casos en que la incidencia es pequeña, se pueden detectar incidencia en propiedades ópticas, tales como tendencias a ‘amarillear’, que afectarán a los colores finales de las piezas fabricadas con estos materiales y necesitarán un reajuste de la pigmentación. En otros casos hay influencias negativas sobre resistencia volumétrica, parámetro básico en las aplicaciones para recubrimiento de cables y en ningún caso se detectan mejoras importantes en cuanto a comportamiento al fuego. Podemos decir, en general, que los plastificantes alternativos a los ftalatos presentes en el mercado actualmente tienen en cada caso algún parámetro de operación o de calidad del producto final peor que el que se consigue con éstos. Y en el mejor de los casos, el precio elevado y la necesidad de aumentar el porcentaje en las formulaciones, inciden de forma muy significativa en el coste de fabricación de los productos finales. Es por ello que los Compuestos ErcrosFlex® basados en un PVC autoplastificado que se exponen a continuación, presentan ventajas en todos estos campos mensmartquimic_37 A FONDO cionados, convirtiéndose en una excelente alternativa de fabricación de compuestos de PVC para aplicaciones flexibles. Desde hace unos años una de las líneas prioritarias de actuación del Departamento de I+D de la División de Plásticos de Ercros se ha centrado en el desarrollo de nuevos compuestos de PVC basados en la utilización de resinas de PVC autoplastificado. El objetivo de esta línea de investigación era encontrar nuevos materiales que permitieran prescindir del uso de plastificantes externos en la transformación del PVC, fueran o no ftalatos, fueran o no potencialmente tóxicos. El origen de la investigación del nuevo material data de 1998, a raíz de la participación de Ercros en el Proyecto EPIC (Edison Polymer Innovation Corporation) junto con varias universidades americanas y empresas del sector del PVC. Uno de los procesos que culminó con éxito dentro de este proyecto fue la polimerización del cloruro de vinilo mediante la polimerización por la vía de los radicales vivos, permitiendo la obtención a escala de laboratorio de copolímeros de bloque de PVC con acrilatos. Estos copolímeros tenían cadenas de polímero lineales sin los defectos estructurales típicos del PVC estándar, pero sus propiedades mecánicas no cumplían los requisitos exigibles en las aplicaciones más exigentes. Terminado el Proyecto EPIC en 2004, el Departamento de I+D de la División de Plásticos de Ercros siguió desarrollando este proceso y consiguió encontrar formulaciones y fabricar no sólo estos copolímeros de bloque sino también copolímeros estadísticos1, que mantenían la capacidad de la autoplastificación y, a su vez, tenían muy buenas propiedades mecánicas. Finalmente este desarrollo ha llevado a obtener unos novedosos y distintos materiales que aprovechan la experiencia de los copolímeros de bloque y la de los estadísticos, por una vía de acceso a materias primas más asequible que la necesaria para los radicales vivos. Características de los nuevos compuestos ErcrosFlex® El resultado del trabajo realizado es la nueva gama de compuestos de PVC autoplastificados ErcrosFlex®, que son aptos para ser usados en la producción de materiales 38_smartquimic 5 Láminas coloreadas obtenidas a partir de productos ErcrosFlex® Gracias al amplio rango de dureza Shore A que se puede obtener, pueden ser utilizados tanto para la obtención de productos semirígidos como para aplicaciones flexibles flexibles, a través de cualquier técnica de transformación industrial. Gracias al amplio rango de dureza Shore A que se puede obtener, los compuestos ErcrosFlex® pueden ser utilizados para la obtención de productos semirrígidos, en el caso de una dureza Shore A de un valor aproximadamente de 90, y para aplicaciones flexibles, cuando este parámetro se sitúa entre 90 y 65, tal como se pone de manifiesto en la Figura 1. Por otro lado se han analizado las propiedades en tracción de los compuestos ErcrosFlex® y éstas se han comparado con las de otras formulaciones habituales de PVC flexibles con una dureza Shore A similar a la obtenida con diferentes contenidos de un plastificante convencional DINP (diiso-nonil ftalato). En las Figuras 2 y 3 se pone claramente de manifiesto que los nuevos compuestos de PVC autoplastificado de Ercros presentan unas propiedades mecánicas, tanto resistencia en tracción como deformación a rotura, similares o incluso mejores que los compuestos de PVC flexibles convencionales. Adicionalmente la gama de compuestos ErcrosFlex® se puede ampliar formulándose de forma similar a las formulaciones de PVC convencional, esto es con la incorporación de cargas, pigmentos y otros aditivos específicos según la aplicación final a la que vayan a ser destinados. De este modo se puede obtener una gama de granzas en la que se combinan diferentes durezas Shore A con valores de peso específico y diferentes colores, de las que se muestran unos ejemplos en la fotografía que se incluye en la Figura 4. Con estas granzas se pueden obtener, entre otros productos, láminas flexibles de diferentes espesores como las que se muestran en las fotografías de la Figura 5. Por otro lado, los productos ErcrosFlex® también permiten obtener formulaciones flexibles transparentes con diferentes es- 1 Ercros dispone de la patente del “Process for the preparation of random copolymers of vinyl halide and acrylate monomers” para Europa (nº 12737837.0) y para EE.UU. (nº 14/234,973). A FONDO pesores, tal como se muestra en la Figura 6, abriendo su potencialidad a los mercados en los que la transparencia es un parámetro fundamental, como en los casos de láminas para el sector del embalaje o piezas para el sector médico, tales como tubings y mascarillas. Los compuestos de la gama ErcrosFlex® son aptos para ser procesados utilizando cualquiera de las técnicas de procesado industrial de transformación que se emplean actualmente para el PVC (extrusión, inyección o calandrado), con la ventaja adicional de que, en general, necesitan un perfil de temperaturas de procesado más bajo que el utilizado en el caso de los productos convencionales de PVC de una dureza Shore A equivalente, lo cual conlleva un significativo ahorro energético y una menor huella de carbono en su procesado. En comparación con los productos de PVC flexibles que existen actualmente en el mercado, las piezas finales fabricadas con los productos ErcrosFlex® presentan una mejor resistencia química, un mejor comportamiento a bajas temperaturas y una vida útil más larga debido a que al no haber migración de los plastificantes externos mantienen las propiedades de partida. Aplicaciones Los compuestos de PVC autoplastificado ErcrosFlex® se pueden emplear para fabricar cualquier tipo de producto terminado de hasta una dureza Shore A 65. La aplicación más experimentada por Ercros en este período de desarrollo es la de las láminas para suelos vinílicos, impermeabilización de techos, balsas o piscinas, habiéndose constatado que se pueden ajustar las formulaciones de forma que se cumpla con todos los requisitos típicos y característicos de este tipo de aplicaciones. Evidentemente, se puede englobar en este ámbito de aplicación el mercado de láminas para publicidad y decoración, mercado en auge en Europa y muy extendido en EE.UU. No obstante se tiene suficiente experiencia en el laboratorio de I+D de compuestos como para ver que el potencial de estos materiales, combinando la variedad de grados posibles en el proceso de polimerización y obtención de la resina, como la capacidad de formulación en su proceso de transformación, permite explorar otras aplicaciones 40_smartquimic Láminas coloreadas obtenidas a partir de productos ErcrosFlex® Con el uso de estos compuestos, los riesgos de impacto ambiental del almacenamiento, transporte y uso de plastificantes desaparecen. tales como recubrimiento de cables, juntas para electrodomésticos y ventanas, mangueras y otros usos de materiales flexibles. Como es habitual en su política de relación con los clientes de la División de Plásticos, Ercros les ofrece la posibilidad de establecer un acuerdo de colaboración para analizar y encontrar el grado de ErcrosFlex® y su formulación adecuada para cada aplicación concreta que se le plantee. Con ello, el cliente de compuestos de Ercros dispondrá de la posibilidad de mantener la fabricación de su producto actual en base a una materia prima, la resina ErcrosFlex de Ercros®, de características más sostenibles, mejorando no sólo la calidad de su producto sino también el impacto ambiental y su imagen como empresa implicada en las exigencias de una sociedad sostenible. Los clientes de Ercros que necesiten recibir el material en forma de mezcla seca en lugar de granzas de compuestos participarán también de las ventajas mencionadas en este artículo. Así, tendrán una mejora en la productividad de su operación de fabricación en tanto que el mezclado con pigmentos u otros aditivos adicionales es más sencillo y rápido, con la ventaja añadida de un menor consumo energético en la mezcladora. La logística de las materias primas se simplifica, ya que no se necesita adquirir plastificantes, un suministro complejo en la actualidad, ni por tanto del manejo y operativa con éstos. Los riesgo de impacto ambiental del almacenamiento, trasporte y uso de plastificantes desaparecen. La gama de productos ErcrosFlex® aporta pues al mercado de compuestos de PVC una novedosa solución a la problemática de rechazo de los plastificantes clásicos, los ftalatos, permitiendo a los transformadores de compuestos mantener la producción de sus productos finales con la misma instalación actual y consiguiendo las ventajas de ahorro energético y mejora de las características de materiales sostenibles y respetuosos con el medio ambiente.n Read it in english