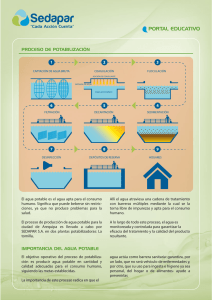

Planta potabilizadora

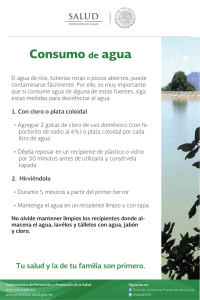

Anuncio