Dheeraj Landanchani - Instituto Nacional de Ecología y Cambio

Anuncio

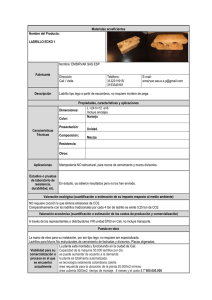

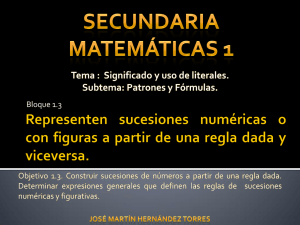

Taller sobre Políticas Públicas para Mitigar Impacto Ambiental de Ladrilleras Artesanales Guanajuato, Guanajuato México Septiembre 4 al 6, 2012. Sesión II. Políticas Públicas sobre producción de ladrillo. ”Industria del ladrillo, Modernización Tecnológica India" Dheeraj Landanchani [email protected] Citar como: Landanchani,D.(2012). Brick Industry India Upgrading Technology. En:INE Memorias del Taller sobre políticas públicas para Mitigar Impacto Ambiental de Ladrilleras Artesanales (Sesión II. Políticas Públicas sobre producción de ladrillo ). Guanajuato, México Septiembre 4-6, 2012. [diapositivas de PowerPoint]. Instituto Nacional de Ecología. Disponible en: h4p://www.ine.gob.mx/cenica‐memorias/1110‐taller‐ladrilleras‐2012. Fecha de acceso: Septiembre 17, 2012. Industria del Ladrillo Modernización Tecnológica India Mr. Dheeraj Lalchandani Conocimiento Soluciones Greentech Políticas Públicas para reducir Impacto Ambiental de Ladrilleras Artesanales Guanajuato, Mexico, 4 Septiembre 2012 2 Per$il • • • • • Antecedentes Tecnología de transición a través de los reglamentos Historia de transición Factores de éxito Trabajo en curso Antecedentes • Chimenea movil tipo (Bull’s Trench Kiln), es la tecnología tradicional para la cocción de ladrillos – La tecnología fue introducida por primera vez en 1873 en la India por un soldado británico. Era una opción de bajo costo basada en un horno Hoffmann “fuego en movimiento” – Fue el primer horno continuo el cual se extendió a la mayor parte del sur de Asia (India, Nepal, Bangladesh, Pakistán y Myanmar) – Rendimieno típico: • Producción:10,000 a 50,000 ladrillos / día • Consumo especifico de energía : 1.3 a 2.0 MJ/ kg de ladrillos cocidos • SPM emisiones > 1000 mg/ Nm3 Transición (1996­2003) Chimenea en movil Bulls Trench Kiln Antes de regulación Chimenea <ija Bulls Trench Kiln Después de regulación Una vista del valle Kathmandu (alrededor del año 2000) Transición de Tecnología a través de la Regulación Ambiental • Durante la década de1990, India tenía 30,000 – 40,000 bulls trench kiln con chimenea en movil. • En 1994, la Junta Central de Control de la Contaminación, el Gobierno de la India publicó COINDS (Comprehensive Industry Document Series ) para la Industria del Ladrillo. • El estudio fue hecho por CBRI (Central Building Research Institute) y había monitoreo datos sobre contaminación y energía para 25 hornos de ladrillos. • Los resultados del estudio formaron la bases para la regulación de la prohibición de chimeneas en moviles BTK para convertirlas en chimenas fijas BTK. • Primer regulacion ambiental en el sur de Asia en la Industria del Ladrillo. – Más tarde se convirtió en la base de reglamentos similares en Nepal y Bangladesh Regulación ­ 1996 • Notificación emitida en abril de 1996 por el Ministerio de Medio Ambiente y Bosques, Gobierno de la India. – Prohibición de todo tipo de chimeneas de horno tipo movil. Cambio de chimenea fija (equipado con cámaras de asentamiento por gravedad o High Draught Kiln) en Junio de 1997, esta fechase ampli´posteriormente hasta Junio de 2002. – La notificación menciona normas deemisión (SPM), la altura mínima de la pila y la cámara de sedimentación por gravedad para diferentes tipos de BTKs con chimeneas fijas. MoEF regulación ­ 1996 Tamaño Capacidad del horno Limite Altura mínima de la pila Máximo Chimenea Fija Calado Alto SPM (mg/Nm3) Pequeño Menos de 15,000 ladrillos/día (menos de 15 J de anchura) 1000 22m Mediano 15,000 – 30,000 ladrillos/día 750 27m con 15m cámara de sedimentación por gravedad 750 30m con 17m cámara de sedimentación por gravedad (15 – 22 J de anchura) Grande Más de 30,000 ladrillos/día (más de 22 J de anchura) 12m Los límites de emisión se pueden lograr mediante la instalación de chimeneas fija/ altos hornos de Tro y /o la cámara de sedimentación. Proceso de conversión • La regulación encontró una fuerte oposición de la federación de fabricantes de ladrillos en los primeros años (1996-1998) • Durante este tiempo, algunos fabricantes de ladrillos realizaron el cambio y se dieron cuenta de los beneficios de la chimenea fija, sobre la chimenea en movil – Ahorro en el consumo de carbón (10-20%) – Aumento de la capacidad de producción (hasta 20%) – Aumento de la calidad de los ladrillos – Reducción de la contaminación • A través del apoyo del Gobierno ,CBRI, Punjab Consejo Estatal de Ciencia y Tecnología y la Universidad Musulmaa de Aligarh, desarrollaron diseños simples de la chimenea fija y de la Cámara de sedimentación. • Estos diseños fueron puestos a disposición de los fabricantes de ladrillos en una tecnología nominal, con una cuota de alrededor de 10.000 rupias ( alrededor de 250 dólares EE.UU. En ese momento) • En 2003-04, alrededor del 75% de los hornos con chimenea en movil fueron transformados a chimenea fija. Factores de éxito • Cambio de tecnología simple – El principio básico de operación de ambas tecnologías es el mismo. • Conviene en términos económicos: Tasa de retorno < 1 año y aumento de la rentabilidad – Los fabricantes de ladrillos estaban contentos porque ahorraron en el precio del combustible, – Fueron capaces de producir más ladrillos y – La calidad de los ladrillos era mejor. • Fácil accesbilidad – Era una estructura de mamposteria, que puede ser construida por albañiles locales y por lo tanto la tecnología era de fácil acceso. • Fácil adaptabilidad – Como el principio operativo fue el mismo, los mismos bomberos fueron capaces de adaptarse rápidamente • Estándar en los diseños de plataforma – Disponibilidad del diseño estándar hecho con el proceso de autorización ambiental más simple. capaces de adaptarse rápidamente • Conocimiento de la tecnología gratis. Reglamento MoEF en VSBK • COINDS – 2007 este estudio dio a conocer las normas de emisión para VSBK • Norma de emisión para SPM – 250 mg/Nm3 • Altura mínima de la chimenea 13.5m COINDS estudio 2012 • Actualmente COINDS – 2012 Se desarrolla un estudio sobre los hornos de ladrillos. Por el Consejo Estatal de Ciencia y Tecnología Punjab. • Monitoreo en 50 hornos – 6 hornos comunes , 4 Zigzag y 2 FCBTK (monitoreado por Greentech/ Proyecto CATF y COINDS) • Los resultados preliminares indican un mejor rendimiento de los hornos de Zigzag sobre FCBTK • Los esfuerzos en curso para empujar a regulaciones más estrictas SPM y la conversión obligatoria de todos los FCBTK a Zigzag (Calado Natural o Alto) Gracias