8 - Instituto Nacional de Ecología y Cambio Climático

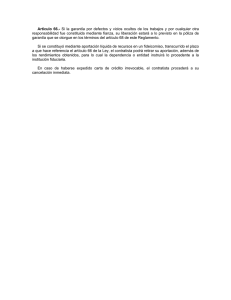

Anuncio

Instituto Nacional de Ecología

Libros INE

CLASIFICACION

AE 006230

LIBRO

Proyecto tipo mediante el proceso de

tratamiento físico-químico de aguas

residuales municipales para

diferentes "capacidades

TOMO

1111111111111111111111111111111111111111111111111111111

AE 006230

PROYECTO TIPO MEDIANTE EL PROCESO DE TRATAMIENTO FISICO-QUIMICO

DE AGUAS RESIDUALES MUNICIPALES PARA DIFERENTES

CAPACIDADES

C O N T E N I D O

•

1 .

Iritroducción

1 .1

1 .2

1 .3

Antecedentes

Objetivos

Alcance

2.

Tratamiento de aguas residuales a base del proceso

físico-químico

1

2

3

2 .1

Características del proceso

2 .2 Ventajas del proceso físico-químico sobre

el proceso biológico

2 .3 Combinación de los procesos físico-químicos

y biológicos

3.

•

3 .1

3 .2

3 .3

3 .4

3 .5

3 .6

3 .7

4.

3

5

6

Unidades comunmente empleadas en los procesos

físico-químicos

Igualación

Neutralización

Coagulación-floculación

Sedimentación

Flotación

Adsorción

Filtración

8

14

24

38

60

67

73

Alternativas de modulación

4 .1 Limitaciones para el uso del proceso físico-químico 4 .2 Análisis para diferentes capacidades de modulación

4 .3 Definición de modulación ' de proyecto tipo

5.

81

81

82

Ingeniería básica

5 .1

Igualación o regulación

5 .2 Neutralización a base de lechada de cal 5 .3

Lechos de piedra caliza . . .

5 .4 Sedimentación primaria 6.

84

86

88

93

Ingeniería de detalle dimensional, hidráulico y mecánico

6 .1

Diseño dimensional e hidráulico del pretratamiento

6 .2 Diseno hidráulico y selección de equipo de la

estación de bombeo

Diseño dimensional del tanque de neutralización 6 .4 Diseño dimensional del tanque de mezcla rápida

i

100

105

109

112

tanque de preparación de

lechada de cal

Diseño dimensional del tanque de sedimentación

primaria Diseño dimensional del clarifloculador Dosificación de reactivos Diseño dimensional del filtro lento de altura

variable

6 .5 Diser► o dimensional del

•

6 .6

6 .7

6 .8

6 .9

115

120

123

127

136

Ingeniería de detalle estructural

7 .1

7 .2

7 .3

7 .4

Diseño de cárcamos de bombeo

Diseño del pretratamiento

Filtro lento

Diseño de los tanques de clarifloculación y

sedimentación primaria

7 .5 Edificio de deshidratado de lodos 7 .6 Tanques de neutralización y de preparación de

lechada de cal

7 .7

Tanque de mezcla rápida y tanque de acondicionamiento

de lodos

8.

139

148

154

155

156

174

175

Catálogo de conceptos y presupuesto para cada proceso

unitario

•

8 .1

Pretratamiento

8 .2 Cárcamo de bombeo (H = 2 m)

8 .3 Cárcamo de bombeo (H = 3 m)

8 .4 Cárcamo de bombeo (H = 4 m)

8 .5 Neutralización

8 .6 Mezcla rápida 8 .7

Sedimentación primaria

8 .8

Filtro lento

8 .9 Tanque de preparación de lechada de cal 8 .10 Clarifloculador

8 .11 Acondicionamiento de lodos

8 .12 Edificio de deshidratado de lodos 8 .13 Dosificación de reactivos

9.

9 .1

9 .2

9 .3

9 .4

9 .5

i

177

178

180

182

184

185

186

187

188

189

190

191

193

Presupuesto para cada prototipo

Presupuesto prototipo 1

Presupuesto prototipo 2

Presupuesto prototipo 3

Presupuesto prototipo 4

Presupuesto prototipo 5

194

195

196

197

198

ii

10 .

•

Manual de operación y mantenimiento

10 .1 Coagulación - Floculación 10 .2 Operación de un clarifloculador de contacto

de sólidos

10 .3 Operación de un sistema de mezcla-floculación

10 .4 Operación de un sistema de dosificación de químicos

10 .5 Operación de un sistema de filtros

10 .6 Operación de un sistema de adsorción por carbón

activado

10 .7 Mantenimiento

11_

•

222

224

233

233

Especificaciones

12 .1 Instalación y suministro de tuberías

12 .2 Edificaciones

13.

201

206

208

212

Personal requerido y perfil

11 .1 Personal requerido

11 .2 Perfil

12.

199

238

288

Estudio económico y financiero

13 .1 Inversión requerida por arreglo 13 .2 Metodología de calculo

iii

324

324

•

1 . I N T R O D U C C I O N

•

•

1 . I N T R O D U C C I O N

e

1 .1 Antecedentes

La Secretaria de Desarrollo Urbano y Ecología en cumplimiento de

sus funciones en materia de prevención y control de la

contaminación ambiental, ha venido desarrollando diversas

estrategias para apoyar a que los responsables de contaminar los

cuerpos receptores por descargas de aguas residuales provenientes

principalmente de los municipios,

puedan cumplir con la

instalación de sus sistemas de tratamiento.

De acuerdo con . el censo que obra en esa Secretaria, se tienen

contabilizadas 460 plantas de tratamiento municipales y

desafortunadamente más del 50% opera deficientemente ; y del

porcentaje restante gran parte se encuentra fuera de operación

por diversas causas.

Si se logra rehabilitar y poner en funcionamiento toda esa

infraestructura apenas se estarían tratando el 7X del total de

aguas residuales que se generan en el país.

Por otro lado, la falta de personal especializado en el diseño,

construcción y operación de plantas de tratamiento, ocasiona que

estas no produzcan los beneficios para lo que fueron creadas.

•

Para resolver parte de la problemática anterior, la SEDUEha

venido apoyando la elaboración de proyectos tipo, dirigidos

principalmente a los municipios, fraccionamientos y pequeñas

comunidades, para que puedan seleccionar los tratamientos más

adecuados en función de sus características particulares,

incluyendo los aspectos técnicos y económicos.

A la fecha se han elaborado a nivel ejecutivo los siguientes

proyectos tipo:

- Filtros percoladores

- Lodos activados, en su modalidad de aireación extendida

- Digestores anaerobios y lagunas de aireación para granjas

porcicolas

- Reactor anaerobio de flujo ascendente

- Diversos procesos de tratamiento para pequeñas comunidades

Actualmente se elaboran los proyectos tipo de los siguientes

procesos:

- Físico-qu .mico (objeto del presente estudio)

- Biodiscos

- Reactor anaerobio empacado

•

Los proyectos mencionados significan una importante contribución

de la SEDUE, ya que en función de las caracteristicas de cada

municipio, tendrán una buena cartera de proyectos tipo

disponibles para seleccionar el más idóneo a sus necesidades

mínimas.

1 .2 Objetivos

Objetivo General

Eiaborar el sustento técnico del proyecto tipo, a nivel

constructivo, de plantas de tratamiento de aguas residuales, con

base en un proceso físico-químico para diferentes capacidades.

Objetivos Particulares:

- Plantear diferentes arreglos del proceso fisico-quimico que

integren un o más sistemas globales de tratamiento.

- Establecer las modulaciones por proceso unitario con el objeto

de contar con diferentes trenes de tratamiento.

- Diseñar a nivel constructivo las diferentes unidades ' que

integran cada tren de tratamiento.

- El proyecto tipo una vez elaborado debe ser capaz de que con

mínimas adecuaciones, de acuerdo con las condiciones locales,

pueda ser aplicado en diferentes localidades del país.

1 .3 Alcances

El alcance que tendrá el siguiente trabajo, comprende

desarrollo de las siguientes actividades:

-

Recopilación de información.

Análisis de criterios y modulación.

Definición de las diferentes modulaciones.

Diseño conceptual, dimensional, hidráulico, electromecánico y

arquitectónico de la planta de tratamiento

Especificaciones de construcción, equipamiento y montaje.

Elaboración del manual de operación y mantenimiento.

Elaboración del catálogo

de

obra y presupuesto

correspondiente.

Informe final .

2

•

2 . TRATAMIENTO DE AGUAS RESIDUALES A BASE DEL

PROCESO FISICO-QUIMICO

•

•

2 . TRATAMIENTO DE AGUAS RESIDUALES A BASE DEL PROCESO

FISICO-AUIMICO

2 .1 Características del proceso

a) Limitación de los procesos biológicos

En algunas poblaciones pequeñas o instalaciones turísticas que

son estacionales (que no desarrollan actividades todo el a g o),

los sistemas de tratamiento para aguas residuales que se deben

proyectar, presentan un problema para la selección del tipo de

proceso a emplear debido a la gran variación de caudales y

cargas orgánicas . llegando a ser hasta del 100 X .

Los procesos biológicos convencionales pueden aceptar

variaciones de caudal y carga orgánica limitada, no mayores del

50% para los cuales fueron diseAados y solamente durante tiempos

limitados . Las variaciones temporales pueden ser a veces muy

bruscas, afectando la tasa de crecimiento de la biomasa , por lo

que se produce una elevación importante de la carga mAsica, que

origina problemas en la calidad del efluente tratado.

En los casos donde disminuye la generación de aguas residuales y

el proceso se encuentra debidamente estabilizado, al disminuir la

alimentación, los microorganismos contenidos en el reactor

empezarán a disminuir de acuerdo con los niveles de baja

alimentación, ocasionando que en el corto plazo la concentración

de sólidos suspendidos volátiles baje y no se obtengan las

eficiencias esperadas.

b) Conceptos básicos del proceso físico-químico

El concepto del tratamiento físico-químico esta relacionado a los

procesos de floculaci6n o a una precipitación seguida de una

separación líquido-sólido por decantación o por flotación . En

algunas ocasiones se emplea una separación por filtración o por

tamizado, en cuyo caso sólo permiten una depuración parcial,

también pueden usarse inmediatamente antes de un proceso

biológico, bajo las siguientes situaciones:

- En forma permanente para los casos en donde se trate de aguas

residuales mixtas . urbanas e industriales muy cargadas.

- En forma temporal, cuando los vertidos de una comunidad cuyo

número de usuarios es muy variable.

Para un agua residual urbana de origen esencialmente doméstico y

sin grandes variaciones de contaminación, son menos eficaces

frente a la contaminación orgánica que los tratamientos

biológicos ; su operación generalmente es más costosa y producen

mayor cantidad de lodos . Su principal ventaja reside en su

respuesta prácticamente inmediata a toda variación importante de

carga ; son los únicos que permiten un funcionamiento descontinuo

3

de las plantas de depuración de aguas residuales de conjuntos

habitacionales de fin de semana . campings, hoteles o ciertas

instalaciones de deportes de invierno.

El uso de nuevos floculantes o ayudantes de floculación minerales

y orgánicos permite una mejor adaptación de los reactivos a las

diversas calidades de aguas residuales y resolver, al mismo

tiempo que se reducen los gastos de operación, muchos problemas

cuya solución habría sido imposible hace 10 anos . Deben citarse

en favor de los tratamientos físicos-químicos, los buenos

resultados que con los mismos se han conseguido en la eliminación

de fosfatos, mediante la adición de sales metálicas o cal . .

c) Consideraciones básicas para la aplicación de reactivos

químicos.

La floculación mecánica sin aportación de reactivos, mejora los

contactos entre las partículas y, por ello, el rendimiento de la

decantación estática.

Los polielectrolitos, empleados solos hacen posible la

floculación de una parte de los coloides . Deben utilizarse

productos aniónicos en aguas residuales diluidas y frescas, y

productos catiónicos en aguas concentradas y sépticas . Con ellos

se alcanzan rendimientos de eliminación por decantación del 60%

para la DBO

y del 75% para las materias en suspensión ;. para la

flotación, puede preverse el empleo de productos catíónicos.

•

es

Los polielectrolitos de síntesis son muy especificas y

preveer sin efectuar ensayos previos, los resultados

instalación en la que se utilizan los mismos.

\

dificil

:de una

Las sales de hierro y de aluminio pueden utilizarse con

polielectrolitos o con cal ; la primera combinación és favorable a

la flotación y la segunda a la decantación . Para un agua -residual

dada, pueden trazarse, en función de las dosis de reactivos o de

las dosis de ayudantes, las curvas de rendimiento de eliminación ,

de materias en suspensión y de DMO o de DBQm presentan remociones°

de más del 90% sobre sólidos suspendidos . La temperatura influye

en las dosis de floculantes que hayan de aplicarse.

El tratamiento con cal a pH elevado (pH 11 .5 como minim)), con

aportación moderada de sales de hierro . proporciona un resultado

equivalente al del método anterior, y asegura además un

importante grado de desinfección . Sin embargo, el agua tratada

por este procedimiento debe neutralizarse, normalmente antes de

ser vertido o de su paso a una fase de tratamiento biológico

posterior, lo que origina un importante consumo de reactivos

ácidos . Por otra parte, la modificación del ' . equilibrio

cal-carbónico del agua, debida a la aportación de cal en dosis

elevadas . puede hacerla incrustante y provocar sedimentos en los

aparatos y paredes en las tuberías.

4

2 .2 Ventajas del proceso físico-químico sobre el proceso

biológico

Una de las grandes ventajas de los tratamientos físico-químicos

es la obtención de un efluente muy clarificado, aunque la

remoción de materia orgánica disuelta sólo sea del 50 al 60 % .

Esta limitación ha mejorado considerablemente con la integración

al sistema de la adsorción con carbón activado.

Dentro de las ventajas de los tratamientos físico-químicos sobre

los biológicos, están las siguientes:

- El sistema físico-químico generalmente no se ve afectado por

materiales tóxicos, de hecho el tratamiento físico-químico es

muy efectivo en la remoción de los metales pesados y compuestos

orgánicos tóxicos

- El espacio requerido es menor que el necesario para un sistema

biológico

- El tratamiento alcanza, casi inmediatamente al arrancar las

eficiencias del diseño

- El sistema físico-químico es menos sensible que el biológico a

las variaciones del influente en flujo y en calidad

- El proceso es efectivo para remover metales pesados, orgánicos

no biodegradables, color y fósforo, en un porcentaje mayor que

los tratamientos biológicos

- El proceso físico-químico responde casi

cambios en los parámetros de operación

inmediatamente a los

Las posibles desventajas de los sistemas físico-químicos

siguientes:

son las

- Se requiere de un influente que esté muy bien cribado

- Los sólidos y la producción de lodos puede llegar . a ser un 20%

más alta que en los tratamientos biológicos

- La concentración de los metales pesados en los sólidos pueden

dificultar su disposición sobre la tierra

- Representa un riesgo el tener que trabajar y manejar sustancias

qu,micas

- Hay algunos orgánicos biodegradables que son 'muy fáciles de

eliminar por los medios biológicos (como los _azúcares) pero

casi no se pueden remover por los procesos físico-químicos

- Las variaciones en flujo pueden causar problemas ' de operación

en las columnas de carbón activado.

5

- Pueden presentarse problemas de condiciones sépticas en las

columnas de carbón activado si se descuidan las condiciones de

diseño y operación

- Los costos de operación generalmente son más altos que los de

sistemas biológicos

- Para los procesos físico-químicos se requiere de una mano de

obra calificada para la operación

2 .3 Combinación de los procesos físico-químicos y biológicos

Cuando el tratamiento físico-químico se considera como temporal,

o cuando sólo se ha previsto con un rendimiento moderado, es

necesario contar con un tren de tratamiento en la que combine la

depuración físico-química y la depuración biológica.

Se recomienda que la instalación de tratamiento a base de lodos

activados vaya precedida de una sedimentación 'estática que

comprenda un tanque de .floculacibn , ya sea con adición de

poliectrolitos para conseguir una mayor reducción de partículas

coloidales o bien sin reactivos, realizando así una simple

decantación que precede a un proceso biológico, ya que, sólo

actuaría sobre la DBO disuelta . El lodo producido, muy rico en

materias orgánicas, sedimenta con dificultad, por lo que debe

sobredimensionarse él clarificador secundario.

•

Por el contrario, en combinación con lechos bacterianos fijos,

es posible conseguir un alto rendimiento del tratamiento

físico-químico.

Esta solución se adapta bien a plantas de tratamiento

sobrecargadas ; también puede asociarse la adición de reactivos al

proceso biológico . Esto es lo que se practica en la técnica de

eliminación simultánea de fosfatos en la que se introduce cloruro

férrico al influente del tanque de aireación.

Si se quiere amortiguar temporalmente, una sobrecarga orgánica en

un proceso de lodos activados, puede recurrirse a la

introducción de carbón activado en polvos, que fija por adsorción

las moléculas orgánicas de tamaRo medio ; la acción 'de la biomasa

se limita entonces al ataque de las pequeñas moléculas

adsorbibles y fácilmente metabolizadas ; por su parte, las

partículas gruesas se fijan sobre el flbculo y a continuación se

metabolizan lentamente.

Con los tratamientos físico-químicos y biológicos simultáneos o

sucesivos, se mantiene una elevada calidad del efluente tratado,

cualquiera que sea la carga . En caso de que sea aceptable una

calidad media en periodos de máximos puede proyectarse la planta

de tratamiento con un tratamiento biológico limitado a una cierta

población equivalente y recibir el excedente eventual en un

tratamiento físico-químico de descarga, que se forzará más o

6

•

menos según las necesidades . La ventaja de este esquema consiste

en que el tratamiento biológico trabaje a carga constante e

independientemente del físico-químico.

Una combinación muy eficaz y flexible de los procesos

físico-químicos y biológicos es la que ofrece el procedimiento

FLOPAC . Después de la floculación-decantación o flotación, se

hace que el agua atraviese un filtro de un material de gran

superficie específica correspondiente a una macroporosidad

abierta . Para ello, a veces se propone el carbón activo, pero

este producto es costoso, frágil y sensible al atascamiento . Su

microporosidad, que le hace adsorbente, se emplea mal en este

caso . Se adaptan mejor los minerales expandidos, tales como la

biolita, que fijan bacterias aerobias en la infraestructura de su

superficie . Después de cada lavado periódico de destacamiento,

estas bacterias aseguran el desencadenamiento rápido de acción

biológica, que puede controlarse y ajustarse actuando sobre la

cantidad de oxigeno disponible para los gérmenes aerobios . Puede

recircularse el agua filtrada en una cuba de oxigenación, en la

que se introduce el oxígeno necesario por inyección de aire o

aireación superficial . También puede reducirse el grado de

recirculación y aumentar la concentración de oxígeno disuelto,

mediante la adición de oxigeno puro, en cuyo caso tanto la cuba

de oxigenación como los filtros deben ser cerrados y mantenerse a

presión.

•

En temporada baja, en el que el caudal de agua bruta es muy

pequeño con relación al periodo de plena actividad, . el

tratamiento primario puede limitarse a una simple decantación

estática sin aportación de reactivos y hacer que el agua

decantada pase a través del filtro biológico, asegurando al mismo

tiempo, un caudal de recirculación muy elevado.

7

•

3 . UNIDADES COMUNMENTE EMPLEADAS EN LOS PROCESOS

FISICO-QUIMICOS

•

3 . UNIDADES COMUNMENTE EMPLEADOS EN LOS PROCESOS FISICO-AUIMICOS

•

Como se indicó en apartados anteriores, el proceso físico-químico

empleado para el tratamiento de las aguas residuales urbano

industriales consisten en una serie de arreglos de procesos que

incluyen las siguientes unidades básicas:

-

Igualación

Neutralización

Coagulación y precipitación

Floculación

Sedimentación

Adsorción de carbón activado

Filtración

Las unidades básicas anteriores se pueden emplear como unidades

únicas a una combinación de éstas.

De acuerdo con lo anterior, el presente trabajo se enfocará a la

definición y descripción de estos procesos, así como al

desarrollo de la ingeniería básica y de detalle correspondientes.

3 .1 Igualación

•

3 .1 .1 . Generalidades.

La igualación se utiliza para absorber los cambios en flujos que

son significativos para proporcionar ; una descarga uniforme a

cuerpos receptores y para mantener controlados los límites de

variación a tratamientos posteriores.

O sea que la igualación permite uniformizar el flujo (igualación

o regulación) y las concentraciones (homogenización) por medio de

la corrección de las variaciones presentadas . _Entre los

beneficios que se pueden obtener están los siguientes : . ._.,,`.

- El tratamiento biológico es mejorado debido a que las descargas

se minimizan inhibiendo sustancias por dilución y en ocasiones

estabilizando el pH.

- La calidad del efluente y la operación de espesamiento de

tanques de sedimentación secundaria después del tratamiento

biológico se . mejora a través de una carga constante de sólidos.

- Los requerimientos de área de filtración, se reducen, se mejora

la operación del filtro y los ciclos de retrolavado son más

uniformes

- Para tratamiento químico, el amortiguamiento de cargas mejora

el control y la confiabilidad del proceso

8

•

La mejor localización del sistema de igualación debe de

determinarse para cada sistema de tratamiento de efluentes ya que

varía con el tipo de tratamiento así como del sistema de

colección y del agua residual . Ahora bien, en algunos casos el

sistema de igualación se localiza después de un tratamiento

primario ya que se tienen menos problemas con lodos, espumas o

natas . Si el sistema de igualación se localiza después del

asentamiento primario y/o del sistema biológico, el diseño debe

provocar suficiente mezclado para prevenir asentamientos de

sólidos y variaciones de concentración . (fig . 3 .1)

En cuanto al arreglo del sistema, fundamentalmente se diseñan y

construyen dos tanques para ser operados alternadamente.

Para el caso de tanques de igualación en línea, todo el flujo

pasa a través del sistema de igualación y se considera que esta

opción se emplea para obtener una absorción de variación

significativa tanto de concentración como de flujo . (ver fig.

3 .2)

En el caso de tanques de igualación fuera de la linea o en

paralelo . Sólo el flujo que excede el promedio diario es el que'

se envía al sistema de igualación obteniendo sólo un ligero

amortiguamiento de cargas para esta opción . (ver fig . 3 .3)

3 .1 .2 Criterios de diseño.

•

El volumen puede determinarse por medio de una gráfica de volumen

acumulativo de flujo vs,

tiempo (en días) . De esta manera

graficándose el flujo promedio sobre el mismo .diagrama,

obtiene como resultado la llamada "curva de másas" (fig . .3 .4)

Es importante señalar que el tanque de igualación funciona

también como homogeneizador para controlar la variaciones de

concentración de DSO.

En este caso el volumen de igualación del tanque (fig . 3 .5) es el

resultado de la suma de máximo exceso acumulado más el máximo

déficit acumulado en un intervalo de tiempo.

Para determinar el volumen necesario se traza una linea paralela

al eje coordenado, misma que estará definida por el flujo diario

promedio, se dibuja una tangente a la curva de flujo de entrada ..

El volumen requerido (fig . 3 .4a ) es entonces igual a la

distancia vertical desde el

punto de tangencia hasta la linea

recta que representa el flujo promedio.

En el caso de la fig . 3 .4b se dibujan sendas tangentes para las

curvas de máximos déficits y excesos acumulados respectivamente y

el volumen del tanque estará definido por la distancia vertical

entre los dos puntos de tangencia.

9

o

o

o

o

REJILLAS

DESARENADOR

IGUALACION

HOMOGENEIZACION

SEPARACION ACEITES

Y GRASAS

o

o

o

o

o MATERIA INORGANICA DISUELTA

(PO4NO 3 MINERALES)

o MATERIA ORGANICA DISUELTA

o COAGULACION Y SEDIMENTACION

o DESMINERALIZACION

o INTERCAMBIO IONICO

o OSMOSIS INVERSA

FLOTACION o LODOS ACTIVADOS

S.EDIMENTACION o FILTROS ROCIADORES o ELECTRODIALISIS

TANQUE IMHOFF o LAGUNAS o ADSORCION

NEUTRALIZACION o SEDIMENTACION o FILTRACION

o COAGULACION

o DESINFECCION

1

PRETRATAMIENTO

PRIMARIO

FIGURA . 3 .1

SECUNDARIO

TERCIARIO

0

d

C_

U

~

Q

oJ

V

g

J

W

>

W

>

TIEMPO

TIEMPO

CRIBAS

DESECHO

0

SIN TRATAR MOLIENDA

DESARENADOR

TANQUE

DE

IGUALACION

MEDIDOR DE

ESTACION

DE BOMBEO

~

FLUJO Y CON_

TROL DE RE

GISTRO

TRATAMIENTO

PRIMARIO

FIG . 3 .2 TANQUE DE IGUALACION EN LINEA

TRATAMIENTO

SECUNDARIO

EFLUENTE

FINAL

•

O

Q

O_

U

O

-J

W

>

TIEMPO

TIEMPO

MEDIDOR

DE FLUJO

DESECHO

SIN TRATAR

:CRIBAS;

REBOSA _4

- DERO

DESARENADOR

MOLIENDA

~ .%

,

4

TRATAMIENTO~

►

PRIMARIO

Y CONTROL

DE REGISTRO

.,

- 'TANQUE -DE -.

V

IGUALACION

ESTACION DE BOMBEO

FIG . 3 .3 TANQUE DE IGUALACION FUERA DE LINEA

TRATAMIENTO

SECUNDARIO

EFLUENTE,

FINAL

PERFIL ,DE LA AFLUENCIA

DE MASA

N

b

a

FIG. 3 .4

se obtiene

Matemáticamente el volumen de un tanque de igualación

•

de las expresiones siguientes:

Q = (Q/Tn)

V = E

(Q/Nl

(Q

+ ( Q0 ) 4.3 t

En donde:

0 = Gasto medido

0 = Gasto medio

t

Tiempo

V = Volumen

e = Para sumatoria de excesos

d = Para sumatoria de déficits

•

Este procedimiento es equivalente a graficar las diferencias

acumuladas y el gasto medio contra el tiempo, de lo cual se mide

la máxima distancia entre ambas curvas para así poder aplicar la

fórmula anterior ; de donde el rango de incremento del'volumen de

i g ualación es de un 10 a un 20% para prever incrementos de flujo

-en el desarrollo práctico.

3 .2 Neutralización

3 .2 .1 Generalidades

La neutralización tiene como objeto reducir la acidez o

alcalinidad presente en las aguas residuales a fin de preservar

la vida acuática.

Sus aplicaciones son diversas ; para estas se consideran neutras

de 7 para que exista actividad vital

las soluciones con

pH

efectiva en las aguas es de 6 .5 a 8 .5.

Por tanto, el análisis de la neutralización se debe realizar:

a) Antes de descargar las

aquas

residuales a un cuerpo de agua

b) Antes de vertir desechos

alcantarri1lado municipal

industriales

c) Antes de un tratamiento quimico o biológico

•

14

a

la

red de

3 .2 .2 Métodos de neutralización

•

Para el caso de mezclado de aguas residuales acidas y

alcalinas,este se realiza cuando se dispone de dos afluentes

residuales que tienen diferente pH, es decir que uno es alcalino

y otro ácido_

Para aguas ácidas existen cuatro procedimientos a saber:

a) Lechos de piedra caliza.

Uno de los procedimientos para éste caso es el paso de las aguas

residuales por mantos de piedra caliza, usándose flujo ascendente

para un mayor arrastre de los productos de la reacción antes de

que se precipiten sobre la caliza.

La carga máxima es de 14O/min-me

para que se pueda efectuar la

reacción, limitando la concentración ácida al 5% para evitar la

obstrucción de la superficie caliza debido a precipitados . (fig_

3 .5).

Para evitar la formación de capas no reactivas de sulfato de

calcio sobre la caliza, la concentración de ácido sulfCrico debe

ser menor a 0 .6X y la carga máxima de 35 1/lmin-m°.

b) Adición de lechada de cal

•

Este método resulta más efectivo que el anterior . Se usa

normalmente en tratamiento continuo, de modo que los productos de

la reacción que quedan en solución, son arrastrados con el

efluente.

No obstante las dificultades de dosificación de la cal hidratada

su empleo es conveniente cuando se trata de volamenes muy

peque?,os de desechos.

Siendo el contenido magnésico de la cal en agua fuertemente

ácidas, el tipo de cal que se use influirá en el grado de

neutralización_

Por lo tanto, los resultados son generalmente eficientes cuando

el pH del agua por tratar es menor de 4 .2.

c) Adición de Sosa Cáustica (NaOH) o Carbonato de Sodio (Naa CE).

Estos compuestos son agentes neutralizadores más potentes que la

cal o la piedra caliza, sin embargo, su alto costo influye en

forma negativa.

Su aplicación tiene como ventaja el que los productos de la

reacción son solubles y no incrementan la naturaleza de las aguas

receptoras . Per lo tanto, este método se usa para tratar pequeAos

volúmenes de desecho .

15

•

PIEDRA CALIZA

TRITURADA

2 .5 a 5cm DE 0

COLUMNA DE

NEUTRALIZACION

DE 10a I5cm .DE 0

rn

BOMBA

AGUA RESIDUAL ACIDA

/

AGUA RESIDUAL

. NEUTRALIZADA

FIG .3 .5 COLUMNAS DE NEUTRALIZACION CON PIEDRA CALIZA

d) Adición de amoniaco (NH a)

•

Este proceso se basa en que el amoniaco existe en el agua en

equilibrio con los iónes amonio.

Conforme el pH de las aguas residuales se aumenta hacia 7, el

equilibrio se desplaza hacia la izquierda y el ión amonio se

convierte en amoniaco, el cual puede removerse en forma de gas

por agitación del agua en presencia de aire . Este procedimiento

se lleva a cabo usualmente en una torre empacada equipada con un

ventilador de aire.

Las reacciones típicas de neutralización de la acidez son:

Ca Com + H Sig

> CaSOa + H=O + CO,

Ca (OH)

> CaSO .m + 2HaO

a

+ H Si .

2Na (OH) + H Q SO ..,.

> Nam SO .0 + 2H 8O

Nam CO

> Na a SO 4

+ Ha

Sa .a

,

2 NH s+ Ha SO ..

+ H e,C) + CO =

> ( NH 4) : SO 4

Para casos específicos.

•

(Proceso Du-Pont).

Hs SO ., + CA (OH) a

> Ca 90 .6

3Fe SO .. + 3Ca (OH) a + 1/2 Oa + 3H 8O

2HmD

~ FeMDm + 3CaSO .,

2HaO

Para aguas alcalinas se aprovecha la adición de bioxido de

carbono o ácido sulfúrico de acuerdo con lo siguiente:

a) Adición de CO a

En este caso se aprovecha el contenido de COe de los exhaustos de

las calderas (aproximadamente 14%) . Para ello, los gases se

filtran para remover azufre y particulas.

Si las aguas residuales tiene altos contenidos de azufre puede.

forrarse ácido sulfúrico el cual debe ser controlado.

El

CO m

comprimido comercial tiene ventajas sobre el CQ

procedente de procesos de combustión en calderas, sobre todo en

lo que se refiere a su pureza y sencillez para su aplicación, su

costo resulta alto sobre todo cuando se van a manejar grandes

volúmenes .

17

•

El método de combustión sumergida ha sido usado en forma

experimental, siendo necesario realizar investigaciones amplias

para determinar si puede no ser usada como proceso normal de

neutralización_

b) Adición de ácido sulfúrico.

Este método se utiliza para neutralizar pequeños volúmenes de

aguas residuales . No se emplea mucho debido al alto costo de

este reactivo, además de la dificultad y peligro en su manejo.

Reacciones típicas de la neutralización de alcalinidad.

CQ Q + HO

Hgt:Os + 2

Ha

) H a CO =

NaOH

CO = + Nam CO =

~ 2Nag COs

2Na HCO =

2Na (OH) + Ha SO 4) Na g SO .& + Hg O

Factores definitivos para la selección de un reactivo para

neutralización:

-

Costo de adquisición

Capacidad de neutralización

Velocidad de reacción

Almacenamiento y disposición de los productos de neutralización

3 .2 .3 . Criterios de diseño 'de lechos de, piedra caliza . '

Al proceder al diseno de una instalación de neutralización

mediante el uso de piedra caliza, se debe determinar

experimentalmente la profundidad del lecho en función de las

características del influente y del reactante . Los experimentos

se efectúan en columnas de filtración de 4 a 6 pulgadas de

diámetro, dispuestas como se muestra en la fig . 3 .6

a) La caliza triturada (1 a 2 pulgadas de diámetro), previamente

lavada, se coloca en sendas columnas para tener profundidad

(0 .3 a 1 .5 m), el diámetro de las columnas debe ser de 10 a

15 cm

b) Se alimenta agua residual a las columnas en forma ascendente,

según se piense hacer en la realidad . El gasto por unidad de

sección recta (carga .superficial), se varía entre 50 y 100

gal/hora/pie 2 (0 .030 a 0 .60 1t/min/mo ).

c) Se mide el pH del efluente de cada columna hasta que éste se

estabilice

d) Oespucs de cada prueba se remueve la caliza de cada columna y

se registra el peso utilizado.

18

•

•

10

0 .1 N . H 2 SO 4

9

8

7

5 ft

\

4 ft

6

5

3 ft

2 ft

4

I ft

3

2

0

500

1000

1500

2000

2500

CARGA SUPERFICIAL ( gal / ft 2/hora

FIG.3.6 RELACION ENTRE EL pH Y LA CARGA SUPERFICIAL APLICADA

una gráfica que

función de la carga

Los resultados del experimento permiten dibujar

representa el valor del pH efluente en

superficial y la profundidad del lecho.

Tal gráfica se presenta en la figura 3 .7 y constituye el

principal elemento de diseño y se utiliza como sigue:

a) Para el pH deseado en el efluente, se determina usando la

gráfica de diseño, las cargas superficiales que corresponden a

cada profundidad de lecho.

b) Se calcula el área necesaria de lecho de neutralización en

función del gasto real para cada carga superficial determinada

en el paso anterior (área igual a gasto entre carga

superficial).

c) Se calcula el

volumen requerido de caliza para cada

profundidad de lecho

d) Se determina el gasto por unidad de volumen de caliza para

cada una de las profundidades consideradas.

e) La profundidad óptima se determina graficando los gastos por

unidad de volumen de caliza contra las profundidades

correspondientes, el máximo gasto unitario corresponde a la

profundidad óptima (fig . 3 .8)

•

f) Se .grafica el volumen o peso de caliza requerido por cada 1000

galones de agua residual contra el pH del efluente para la

profundidad óptima .'Esta gráfica (fig . 3 .9) puede usarse para

determinar las cantidades de pH en el efluente.

3 .2 .4 Criterios de diseño de sistemas de neutralización a base

de lechada de cal.

Para determinar las propiedades neutralizantes de la cal que se

vaya a usar en un proceso, se realizan pruebas de laboratorio que

consisten en:

a) Tomar una muestra de la cal que se vaya usar en el proceso y

preparar una suspensión con•concentración tal que permita ser

manejada convenientemente por el equipo de que pueda

disponerse en la instalación real.

b) Agregar pequeAos incrementos medidos de suspensión a 500 ml de

muestra de agua residual, agitar y medir el pH después de cada

dosificación hasta que el pH se estabilice . Registrar el pH de

estabilización y proseguir agregando suspensión de cal hasta

que se alcance un pH de 10 .

20

•

VERTICAL : GASTO POR VOLUMEN UNITARIO (gal . h /ft 3 )

•

3

2

PROFUNDIDAD EN PIES

FIG . 3 .7 DETERMINACION DE LA PROFUNDIDAD OPTIMA DEL LECHO DE

CALIZA

. 21

10

9

8

7

J

Z

~

6

S

5

W

O

J

4

>

3

I I

I

I

I

5

15

20

25

30

10

Volumen de caliza (ft 3 )

/

1000 gal . de agua residual

FIG .3 .8 CANTIDAD NECESARIA DE CALIZA POR VOLUMEN

UNITARIO DE AGUA RESIDUAL EN FUNCION DEL pH.

FINAL PARA UNA PROFUNDIDAD DE LECHO 3 ft.

22

.

35

•

23

Con los resultados del experimento se puede dibujar una curva

similar a la que aparece en la figura 3 .10 . graficando los

miligramos de cal por litro de muestra gastados para obtener un

cierto pH contra los valores de pH respectivos.

Para determinar el tiempo en que se completa la reacción:

a) Se usa la gráfica obtenida anteriormente, para determinar la

cantidad de cal que debe

agregarse a una muestra de 500 ml

para obtener el pH deseado.

b) La cantidad de cal asi determinada se agrega a la muestra , se

agita continuamente y se mide el tiempo en que se estabiliza

el pH . Este dato representa el tiempo de mezclado necesario.

La potencia requerida en el mezclador se calcula con la siguiente

fórmula :

P =

(K/C.) (WNs Dw )

Donde :

(ft - Lb /seg)

P = Potencia

K = Coeficiente de mezclado

•

W = Peso unitario de la mezcla

N = Velocidad angular

O = Diámetro del impulsor

Cc= Factor de aceleracion gravitacional

3 .3 Coagulación-floculación.

3 .3 .1 Generalidades.

La coagulación ha sido definida como una adición de productos

químicos a una dispersión coloidal de lo cual resulta una

estabilización delas partículas por medio de la reducción de las

fuerzas que mantienen separadas a las partículas . La coagulación

comprende también la reducción de las cargas superficiales y la

formación de óxidos hidratados complejos . El proceso considera

también la formación de f lóculo s suspendidos de compuestos que

atrapan algunos contaminantes indeseados arrastrándolos fuera de

precipitados insolubres

la solución, o bien la formación de

procedentes de los contaminantes mismos ; ejemplo de los primeros

incluye n materiales orgánicos suspendidos y ejemplo de

los•

segundos incluyen precipitados de fósforo y metales pesados.

24

principio,

la fase de tratamiento de

coagulación es

instantánea y las partículas permanecen usualmente en condiciones

sub-microscópicas .

Estas partículas coloidales

después se

aglomeran para 'formar sólidos precipitables por medio del proceso

de floculación . Cuando la , coagulación utiliza las fuerzas

electrostáticas o de naturaleza interiónica, la floculaci6n

ocurre por medio de enlaces químicos o bien por medio de

mecanismos físicos entretejidos ; después de que la coagulación ha

desestabilizado las partículas proviene la floculación para

generar partículas más grandes, los materiales pueden ser

posteriormente separados del agua de desecho por sedimentación,

floculaci6n o filtración.

Al

•

La mayoría de las partículas microscópicas coloidales son

estabilizadas por medio de la formación de películas de iones,

los cuales se reunen alrededor de la partícula y forman una

barrera protectora para su estabilización . Estas películas

fónicas tienden a actuar como una parte de la partícula y viajan

con ella a través de la solución evitando un acercamiento de las

partículas respectivas . El espesor de las películas fónicas y la

densidad de la carga superficial, son sensibles de acuerdo a su

concentración y a la urgencia de los iones dentro de la solución,

por consiguiente, la estabilidad de una suspensión podría ser

marcadamente afectada o alterada por la adición de iones

convenientes o útiles a la solución.

3 .3 .2 Consideraciones más importantes en la coagulación.

Hay algunos factores importantes que deben ser considerados

cuando se evalúa la coagulación como un posible proceso de

tratamiento.

a) ¿Cuál es la proporción relativa de la partícula coloidal,

soluble y la fracción de materiales no absorbibles en el agua

de desecho curada?

b)

¿Cuál es el mejor y más económico coagulante para un desecho

particular?

c) i.Que calidad puede esperarse en el efluente usando el

coagulante seleccionado bajo

condiciones apropiadas de

operación?

las

d) ¿Que cantidad de iodo se reducirá y que equipo habrá para

tratarlo?

e) ¿Que remociones accidentales de otros compuestos podrían

ocurrir bajo las condiciones

de operación necesarias para

remover un contaminante específico?

fi ¿Cuâl es la naturaleza de los materiales

coagulados, podrían

sedimentar por gravedad o el aire disuelto en

la flotación

podría ser empleado para la remoción de esos materiales?

25

•

Los tres mejores tipos de materiales químicos usados en

coagulación de aguas residuales incluye las sales de calcio,

aluminio y fierro . Varios polímeros son usados también como

coagulantes ácidos.

3 .3 .3

Coagulación con sales y polímeros.

a) Coagulación con cal

La cal reacciona con los bicarbonatos alcalinos o compuestos como

los ortofosfatos para formar los precipitados insolubles de

carbonatos e hidróxidos de calcio (apatita) como se muestra en la

siguiente ecuación:

Ca (OH)Q + Ca(HCO) $?

2CaCOa

t

2HaO

El fosfato de calcio o apatita hidroxilada es un precipitado

cristalino de variada composición en que la relación calcio

fósforo varia desde 1 :3 hasta 2 :0 . Esta variación resulta de la

sustitución de los iónes de calcio e hidrógeno de la superficie y

dentro de la estructura cristalina los compuestos polifosfatos no

son removidos a menos que los ortofosfatos estén presentes y se

piensa que generalmente los compuestos ortofosfatos son

absorbidos encima de los flóculos de ortofosfato de calcio.

El fósforo podría ser también absorbido sobre la superficie de

las partículas de carbonato de calcio, la solubilidad del fosfato

de calcio decrece rápidamente con un 'incremento de pH, 'y por

consiguiente, la remoción del fósforo aumenta con el incremento

de los niveles del pH .

La dosificación de cal para recuperar ' una

cantidad de fosfato o remoción de alguna` turbiedad está más en

función de la alcalinidad del agua de desecho que su

concentración.

Para un pH de 9 .5 la mayor parte del fósforo se precipita como

un hidróxido de apatita ., casi siempre esta precipitacíbn va

acompañada de una alta turbidez ; esta turbidez es común en los

precipitados de calcio y es el resultado procedente de las

partículas coloidales de los puestos de calcio . Cuando el pH

aumenta arriba de los 9 .5 los compuestos del magnesio comienzan

a precipitar hasta que la reacción se completa a un pH de 11 .0.

Estos compuestos de magnesio tienden a producir un efluente

altamente clarificado . Casi siempre el hidróxido de magnesio

formado es gelatinoso y dificil de secar . Por consiguiente la

presencia del magnesio no sólo afectará la calidad del efluente

con respecto a su claridad, podría también influir en los

procedimientos específicos para manipular los lodos.

26'

b) Coagulación con compuestos de aluminio.

•

Cuando el aluminio es agregado al agua, se piensa que los iónes

de aluminio entran dentro de la serie de reacciones hidroliticas

con el agua para formar una serie de especies de óxidos e

hidróxidos de carga multivalente . Estas especies podrían abarcar

desde compuestos positivos de bajo pH hasta valores negativos de

alto pH como se muestra abajo:

Al (1-m O ).. 3 -' + H aO

AI (H 2 O1 e (OH) 4"♦ HaO ,

>

Al (H aO)~~

♦ HsO'

> Al (H,zO) a (OH) g+ ♦ FmO'

Estas reacciones continúan hasta que las especies negativas son

formadas :

Al

(HaO)a (OH)a-'

Una serie de reacciones de polímerización explican la formación

de 'OLATION", producto que contiene diferentes iónes al aluminio

conectados por medio de dos iónes hidróxidos :

_4♦

H

O

A1( 1-160)e

(HgO)mAl

O

H

El punto mas importante es aquel en que ambos hidrógenos (H) + y

los iónes (OH)- están reunidos . por consiguiente, 'el pH es

importante.

Otra ecuación en la cual el aluminio se combina para formar el

precipitado insoluble de fosfato de aluminio, se muestra abajo:

Alm

(S+CEa)a

♦ 2 POa-

>

2 ALPO .. ♦ 3SO .Or

Todas las ecuaciones anteriores se refieren a los iónes de

aluminio.

Los compuestos de fosfato son removidos por medio de complejos de

aluminio o por medio de la absorción superficial de los f 16culos

Si las reacciones de hidrolizacidn no

de hidróxido de aluminio .

aparecen, podría haber un requerimiento aproximado de 0 .87 libras

de aluminio por libra de fósforo removido.

Actualmente, en la práctica la relación es de 2 a 3 libras de

aluminio requerido por libra de fósforo removido . El alumbre

(sulfato de amonio) es la sal más común usada como coagulante en

aguas de desecho .

cJ

Coagulación con fierro.

Las sales de fierro particularmente el cloruro férrico reaccionan

en forma similar a las reacciones de aluminio mostradas

anteriormente.

Aproximadamente 1 .8 libras de fierro son requeridas por libra de

fósforo removido, más aproximadamente 10 mg/libra de fierro para

la formación de hidróxido . Generalmente de 0 .3 a 0 .5 mg/ litro de

polielectrólito es agregado para mejorar la acción del

clasificador flotante . (Coagulante).

d) Los polielectrolitos en la coagulacibn.

•

Los floculantes polimerizados o polielectrolitos pueden ser

igualmente sintéticos o naturales . Muchos compuestos naturales

son materiales celulósicos, gomas

polisacáridas y materiales

proteinados . Los polielectrolitos sintéticos tienen la ventaja de

que pueden ser confeccionados

para adaptarlos, a los

requerimientos específicos . Estos son clasificados por el tipo de

carga ; los que tienen carga negativa son llamados polimeros

aniónicos ; los cargados positivamente son referidos como

catiónicos ; y los polimeros no Tónicos son los que no tienen

carga . La mayor ventaja de los polímeros está en el aumento del

tamaño de los flóculos de las partículas coaguladas . La actuación

de los polímeros aniónicos está en función del pH, de la

alcalinidad, de la dureza y de la turbiedad . La dosificación

óptima de los polímeros aumenta linealmente con el coagulante,

tal como la dosificación del alumbre.

Algunos polímeros catiónicos actualmente actúan mejorando los

procesos de coagulación por si mismos y no son dependientes de la

presencia de coagulantes metálicos_

Estos compuestos pueden a

veces reducir las necesidades de alumbre o fierro . Ellos pueden

reducir las interferencias por tripolifosfatos y compuestos

derivados de la lignina y pueden también flocular organismos

vivos tales como algunas algas y bacterias.

Como conclusión, los principios de los procesos de coagulación

pueden manifestarse como sigue:

- Unas sales específicas coagulantes son agregadas al agua

residual.

- Algunas reacciones tienen lugar con el agua y otras sales para

formar hidróxidos multipositivos y compuestos pliméricos.

•

- Existe una atracción electrostática entre las partículas

negativas resultantes de l .a turbidez y los productos positivos

de la hidrólisis .

productos de

Los

la hidrólisis son

rápidamente absorbidos por la superficie turbia cargada

negativamente y las partículas coloidales . En consecuencia la

carga eléctrica de las partculas es reducida . El potencial

zeta es medido en el rango de ligeramente negativo a neutro

28

hasta ligeramente positivo dependiendo del

pH y de la

dosificación del coagulante . La suspensión se puede considerar

estable.

- Las partículas

aglomeradas están ahora listas para ser

la sedimentación

separadas de la solución por medio de

gravitacional, la flotación o la filtración.

3 .3 .4 Floculación.

a) Mezcla rápida

El coagulante químico pude ser inyectado al agua residual en el

tanque de mezcla rápida equipado con agitadores mecánicos de alta ,

velocidad o en un canal abierto con flujo turbulento ; es

indispensable que exista una buena mezcla entre el agua y el

coagulante, ya que de no ser asi se requerirá de una sobre

dosificación de químicos para compensar un mezclado pobre.

En la fase de mezcla rápida se logra preparar al coagulante en

forma coloidal cargado positivamente y su dispersión uniforme a

través de toda el agua para lograr la desestabilización de los

coloides contaminantes . Aunque de 15 a 60 segundos seria un

tiempo de retención suficiente para ésta operación, generalmente

se prolonga hasta 1 o 2 minutos para que también ocurra la

formación inicial de los flóculos a simple vista.

•

b) mezcla lenta.

La siguiente fase es la floculación y su propósito es el de

agitar lentamente el agua para propiciar el crecimiento de los

flóculos ya formados ;

ésta agitación se lleva a cabo con paletas

mecánicas o por burbujeo de aire . El tiempo de retención es de 10

a 45 minutos.

Si la mezcla es lo suficientemente lenta para permitir un

movimiento giratorio se llegarán a formar grandes flóculos que

absorberán o atraparan a micro organismos, moléculas de color y

otros materiales contaminantes del agua.

Generalmente un tiempo de 15 a 45 minutos es suficiente para la

mezcla rápida y lenta, seguida de dos o cuatro horas de

1&-mados a la

sedimentación . La transferencia de los flóculos

sedimentación debe hacerse por canales con suficiente sección

transversal para disminuir la velocidad y turbulencia que podría

romper los f lóculos .

3 .3 .5 Criterios de diseñas

3 .3 .5 . Mezcla rápida.

Es la unidad de operación empleada con el propósito de mezclar el

coagulante químico con el agua residual para crear un sistema lo

29

más cerca posible al estado homogéneo ;

esta operación se realiza

en un lapso de tiempo muy breve, generalmente no mayor de 60

•

segundos.

• Los agitadores de propela marina de alta velocidad o turbina

axial a velocidad moderada son los apropiados para el mezclado de

productos quimicos en aplicaciones de baja viscosidad .

El

impulsor de propela es adecuado para tanques de poca capacidad

usándose la turbina axial para depósitos mayores de 19ma (500

galones).

Agitadores tipo turbina . Constan de varias paletas o impulsores

movidos por una flecha generalmente localizada en el centro del

tanque ; el diámetro de todo el impulsor generalmente es de un 30

a 50 % del diámetro dei tanque y se coloca a una altura sabre el

fondo igual al diámetro del impulsor igual ( tabla No . 3 .1)

En este tipo de tanques se originan corrientes

radicales y

tangenciales ; la componente tangencial induce un vértice o

remolino que debe ser contenido por medio de bafles . El ancho de

bailes recomendado varía 1/10 a 1/12 del diámetro del tanque.

Agitadores tipo propela . Son agitadores pequeñas de alta

velocidad, con valores de hasta 1750

RPM, generan corrientes de

tipo axial . Sus diámetros son mucho más pequeños que los de tipo

turbina, usualmente no pasan de 18 pulgadas de diámetro sin

importar el tamaño del tanque_

•

En tanques profundos se usan dos o más propelas montadas en las

misma flecha (fig . No_ 3 .10) y se instalan inclinados a 60 grados

para evitar la formación de vértice, mejorando la eficiencia del

mezclado .

FIGURA 3 .10 .- MEZCLADOR OE

vfl

PROPELA

Parámetros de diseño.

•

Para lograr un diseño de un sistema de mezcla rápida . tecnica y

ecónámicamente factible, es necesario considerar cada uno de los

siguientes factores:

-

Potencia necesaria

Escalación del diseño de laboratorio

Sistema batch o continuo

Tiempo de retención hidráulico

Geometría del tanque

Mezcladores de baja o alta velocidad.

Mezcladores de propela o turbina

Montaje del mezclador o agitador

Número y posición de los impulsores

Debido a lo extenso de la lista sólo examinaremos dos de los

factores que están muy relacionados con la operación.

a) Potencia necesaria:

A continuación presentamos la fórmula que permite alcanzar la

potencia requerida para mantener un régimen turbulento, con un

número de Reynolds mayor a 101'I

P = ( K/GG ) ( WPNa Oa )

•

Donde:

P = Requerimientos de potencia

(kgf-m/segi

N = Revoluciones del impulsor por segundo

(rps)

D = Diámetro del impulsor

(ft)

Gc = Factor de aceleración gravitacional (9 .81 kgm-m/kgf seg a)

K = Constante que depende del diseño del mezclador

W = Peso unitario de la mezcla

(91b/fta )

En la tabla No_ 3 .1 se presentan las constantes de potencia NP

para diferentes tipos de turbinas.

Para una . buena mezcla en los procesos de tratamiento

físico-químico de aguas residuales, el gradiente de velocidad

debe encontrarse entre 300 y 1500 seg .-'

El gradiente de velocidad puede ser calculado con

ecuaciones :

las siguientes

G = (Ps.cU)'

Donde:

•

G =

g

P -

Gradiente de velocidad

Viscosidad absoluta

Potencia del impc. .). .sor

((m/seg .)/m)

(kgf-s•-g/vro 3 )

(kgf- :vi/sees)

31

Siendo :

•

u C kgf -seg/ra ) = u (kgm/m seg )/gc

El producto del gradiente de velocidad por tiempo de retención

nos da el parámetro adimensional Gt que debe encóntrarse entre

9000 y 180 000.

Tabla No . 3 .1 Número de potencia NP para turbinas

TIPO OE IMPULSOR:

Propela

Propela

Turbina

Turbina

Turbina

Turbina

Paletas

Turbina

Turbina

NP

(cuadrada, tres hojas)

(pitch de 2 . tres hojas)

(seis hojas planas)

(seis hojas curvas)

(seis hojas puntiagudas)

Ventilador (seis hojas)

planas (dos hojas)

cubierta (seis hojas curvas)

cubierta (con estator, no bafles)

0 .32

1 .00

6 .30

4 .80

4 .00

1 .65

1 .70

1 .08

1 .12

b) Tiempo de retención hidráulico:

En el tratamiento de las aguas residuales domésticas, el tiempo

de retención va de 1 .0 a 2 .0 minutos, buscando el objetivo de un

buen nivel de mezcla, ya que un nivel excesivo produce rupturas

en sólidos y en los flóculos recién formados, por el contrario,

una mezcla pobre origina la necesidad de

una sobredosis de

coagulante.

3 .3 .5 .2 .- Floculación:

Como ya se mencionó, la floculación es la mezcla lenta que

permite el crecimiento de los flóculos formados,

y esto , se puede

lograr por medios hidráulicos, inyección de aire o mecánicamente.

Un factor importante a tomar en cuenta en ésta operación, es el

llamado gradiente de velocidad que depende de la potencia que se

disipa en el agua ; los valores más comunes van de 10 a 70/ seg.

Floculación hidráulica.

En un canal o tanque equipado con baf los o en una cámara en la

alimentación de un sedimentador, se puede lograr la disipación de

la energía y propiciar el crecimiento de los flóculos, sin la

intervención de algún medio mecánico (fig . 3 . 1 1 )

.32

VERTEDOR AHOGADO

VI

ORIFICIO

V2

FLUJO VERTICAL

,,

vi

_ V2

FLUJO HORIZONTAL

FIG. 3 .11

MEZCLADOR HIDRÁULICO

33

•

Los costos reducidos es el punto más atractivo de éste sistema,

aunque tiene la desventaja de que la energía de entrada varia con

el flujo y es difícil evitar las variaciones que provocan una

mala floculación.

Floculación con inyección de aire.

Este método de floculación ha sido usado con cierta frecuencia,

aunque últimamente no tanto, debido al poco control que se tiene

sobre el proceso . Dentro de sus ventajas podemos mencionar que la

presencia de oxígeno evita condiciones sépticas, aunque lo más

importante son los bajos costos y las mejoras en la velocidad de

circulación,

que evita que se presenté alguna sedimentación . Una

desventaja es la tendencia a producir una nata en la superficie

del agua debido al

efecto de floculación originado por las

burbujas de aire . En la floculación con cal a un pH alto se

tiene la ventaja de que no hay incrustaciones ni adherencias en

el equipo mecánico.

El valor de la potencia requerida en el tanque aireador puede ser

calculado con la siguiente fórmula:

P = 82 Oa Clog(CH + 34)/(34)]]

Donde:

•

P

= Potencia impartida al agua

Oa = Aire suministrado

H = Columna de agua sobre difusores

Log= Logaritmo base 10

Floculación mecánica_

Los floculadores mecánicos están agrupados en dos categorías, el

tipo oscilatorio y el tipo rotatorio.

a)

Floculadores mecánicos oscilatorios:

Están caracterizados por su movimiento de balancín y la mayoría

de sus aplicaciones en los procesos ' de floculación son cuando se

desean unas condiciones muy suaves y delicadas . La naturaleza

del diseAo de los equipos es tal que la velocidad de circulación

es baja y consecuentemente' se debe considerar

el posible

asentamiento de sólidos (fig . 3 .12)

b)

Floculadores mecánicos rotatorios:

Están caracterizados por las paletas planas que mueven la masa

del líquido (fig . 3 .13) .

3 ~.

FIG .3 .12

FLOCULADOR OSCILATORIO

NIVEL DE AGUA

/

PALETAS

FLUJO

x \ FLECHA

ESTATORES

.v..

-:r._

.,--

•

SECCION LONGITUDINAL

FIG .3 .13 FLOCULADOR MECANICO ROTATORIO

ESTATORES

~ :~'

. .•~i 'x',~

1

.i2i:•. ..,~ ;

SECCION TRANSVERSAL

FIG . 3 .14 FLOCULADOR DE

PALETAS

35 .

•

Tipo de paletas : este tipo de floculados son probablemente los

_más usados . Las paletas son de madera o de acero y están montadas

en brazos radiales y paralelos a la flecha central (fig . 3 .14).

La rueda de paletas puede estar vertical u horizontal y el rango

de diámetros de rango va de 0 .9 a 4 .8 m, en la posición

horizontal ; y de 5 a 12 m, en la posición vertical . El mecanismo

o motor que mueve a las paletas es velocidad variable para un

mejor control del

sistema y el

rango común de velocidad de

operación va de 2

15 R .P .M .

a

El área de paletas debe estar

entre el 20 y el 25% del área transversal del floculador en el

sentido del flujo.

La potencia requerida se calcula con la siguiente ecuación:

P = 1 .44 x 10-° Cd a C(T-k)nJ

P

b E(r .rro )/gc]

= Potencia

kgf-m/seg

(1 .8 para paletas planas)

Densidad del líquido

kg/m s

Reacción de veis . de fluidos/paleta

(0 .25 sin estatores)

Revoluciones por minuto de paletas

Ancho de las paletas

m

Radio exterior de las paletas

m

Radio interior de las paletas

m

(9 .81 kgm m/kgf seg o )

Constante gravitacional

C ., = Coeficiente de arrastre

8

k

•

=

=

=

b =

r~ =

ro =

gc =

Valores de C ., para r , > 1000, con paletas planas.

1/b

.5

20

a

Cd

1

1

1

1

.16

.20

.50

.90

i

1

I°

Tipo de turbinas :

en los últimos años ha crecido la aceptación

de este tipo de floculaddres que consisten en un disco montado

sobre una flecha central rotatoria, sobre el disco se colocan

perpendicular y radialmente

las paletas

(fig . 3 .15),

todo el

conjunto también puede estar colocado vertical u horizontal . Las

velocidades perimetrales típicas van de 0 .6 a 1 .8 mg/seg, los

valores bajos se usan cuando se manejan flóculos con tendencia a

la ruptura.

Las turbinas deben de estar equipadas con motores de velocidad

variable que per Mita la operación en condiciones óptimas.

El tiempo de retención es generalmente de 20 a 30 minutos.

•

Para lograr un buen d .ise go del tanque es necesario considerar:

las condiciones de transporte, la distribución del flujo, los

cortos circuitos y la floculación en pasos o fuera de mezclado

descendente .

36

La potencia requerida para la turbina se calcula con la siguiente

fórmula :

P = (KW Da il V)/(0c)

Donde:

W = Peso especifico del flúido

kgfi'ma

Da = Diámetro de la turbina

V = Velocidad

m/seg

Gc = Constante gravitacional

9 .31 kgm/kgf-seg g

P = Potencia

kf g-m/seg

K = Constante de potencia

(proporcionada por el fabricante)

3 .4 Sedimentación.

3 .4 .1 Generalidades

Sedimentación es un proceso empleado en el tratamiento de aguas

residuales para la eliminación de sólidos en suspensión que estas

contienen y que son más pesados que el agua por medio de un

asentamiento gravitacional.

•

Basándonos en la concentración

y la tendencia de las partículas

suspendidas para interactuar entre ellas, podemos hacer cuatro

clasificaciones generales de acuerdo a la manera de asentamiento

de los sólidos en suspensión.

Es común tener más de un tipo de asentamiento simultáneamente en

un proceso de sedimentación y aún es posible tener

los cuatro

tipos de asentamiento a la vez .

El proceso de sedimentación puede estar comprendido dentro de les

cuatro grupos básicos de asentamiento siguiente:

Asentamiento tipo I o asentamiento discreto (Discrete Settling).

En este tipo de

asentamiento

mantiene su*

la

partícula

individualidad y no cambia' en tamaXo, forma o densidad durante

el proceso, es decir, no hay interacción significativa de las

partículas por lo tanto cada partícula es considerada como una

unidad dependiente.

Ejemplo : de este tipo de asentamiento se observan en suspensiones

de arena o cuarzo, cenizas y carbón.

Asentamiento tipo

II o

asentamiento

floculento (Flucculant

Settling).

•

Las par t iculas se aglomeran (forman f lóculos )

durante el periodo

de asentamiento con un consecuente cambio

en' su brevedad

especifica y velocidad de asentamiento.

P,

38

/

•

Ejemplo de esto tipo de asentamiento se observan en residuos

domésticos y residuales 'de pulpa y papel.

Asentamiento tipo III o asentamiento de zona (Zone Settling).

Ocurre en . las suspensiones de concentración intermedia . Los

sólidos o partículas tienden a permanecer en posiciones fijas,

unas con respecto

a otras

y la masa total de partícula se

asienta toda ella como unidad

lo que da como consecuencia una

interfase distinta.

Asentamiento tipo IV o asentamiento de comprensión ( compression

settling).

Ocurre cuando las partículas

son de tal

concentración que una

"estructura" es formada y un asentamiento adicional puede ocurrir

debido a la compresión de la estructura.

La compresión toma

lugar debido al peso de las partículas y

sucede en las capas inferiores de las masas de los lodos.

3 .4 .2 Asentamiento de la zona (Zone Settling).

El asentamiento de la zona ocurre en clarificadores de lodos

activados o químicamente coagulados cuando

la concentración

excede de 500 mg/1.

Los lodos exhiben zonas diferentes, cada zona esta caracterizada

por un lodo especifico de determinada velocidad y concentración.

Considere que sucede cuando una suspensión que inicialmente tiene

una concentración Co (mg/1) es colocada en un cilindro o columna

de asentamiento (fig . 3 .16).

El lodo comienza a asentarse y se puede notar una interfase

superior entre el líquido clarificado, y la zona interfacial . La

concentración en la zona interfacial ' es uniforme y las

partículas, en suspensión,

en esta zona se asientan con una

velocidad constante Vs, y la concentración es constante.

Simultáneamente con la formación de la interfase 1 y de la

interfacial, comienza la compactación de sólidos en el fondo de

la columna llamada zona de compactación, en esta zona la

concentración de sólidos suspendidos es también

uniformé, y la

interfase de esta zona se elevan en la columna con una velocidad

constante (V .i . Entre la zona interfacial y la zona de

compactación existe una zone . de transición.

Ah1

la velocidad de los salidos que

se

sedimentan disminuye

debido al incremento de la viscosidad y la densidad de la

suspensión . En ésta misma zona, el lodo cambia gradualmente en

concentración .

39

(b)

(c)

T

(d)

Zona de aqua

Clarificada

Interfuse 1

--'-Nt

Zona de.

Interface

Interface 2

:Zone de aqua

' .Clárificada

Zona de

Transición

Zona de

Compactación

t=0

t 2 <t, >

t=t2

.0

CONCENTRACION

UNIFORME DE

LODOS_ Ca :

INICIACIÓN DE '

COMPACTÁCION .: : .

PROCESO 'DE CLARIFICACION .

t_t~

FINAL DE

:COMPACTACION

PROCESO DE ESPESAMIENTO

FIGURA 3 .16

En el proceso de clarificación y de espesamiento, se' consideran

las interfases 1 y 2_ La

interfase 1 se mueve hacia abajo can

una velocidad constante Vs, mientras . que la in.terfase 2, se mueve

hacia arriba con una velocidad constante V . Eventualmente, la

zona interfacial y la zona de compactaciónse encuentran en el'

tiempo,

en

cual la zona de , transición desaparece

3 .16c)_ En éste tiempo (T

el lodo asentado exhibe una

concentración uniforme C

la 'cual es llamada la Concentración

Crítica, entonces la compactación comienza y el lodo se espesó

hasta que alcanza una concentración Cu (fig . 3 .16d) al tiempo

t,,.

t

te,

el''

s

a),

La velocidad de sedimentación en el tiempo ' t$

corresponde a un

valor Va el cual esta dado por la pendiente de la tangente a la

curva de asentamiento a la concentración como' se indica en la

fig . 3 .17.

Procedimiento para diseñar

clarificadores operando bajo

condiciones de asentamiento de zona.

1 .- Calcule el area superficial

espesamiento de lodos.

minima requerida para el

2.- Calcule el área superficial

minima requerida

para

espesamiento de los lodos hasta . una concentración• deseada.

3.- Escoja la más grande

de estas dasAreas como el área de

diseAo para el clarificador.

—r—z loon

A

ml.

h(ft)

500

a

B

t2

t, TIEMPOS OE SEDIMENTACION (min )

FIG .3 .17 CURVA DE SEDIMENTACION DE LODOS

41

"°_aie_s

•

e .} ._:_porator_o.

Pera ootener los parar;,etros necesarios para el diseAo de un

clarificador, una p r ueba de asentamiento para los lodos es

realizada en el laooratorso Usando un cilindro graduado de 1000

:ami {un calandro graduado standar tiene una altura de 1 .12 ft).

El cilindro es entonces llenado con la muestra a ser estudiada.

Al principio del experimento (t = 0), la concer;trac :ón de los

lodos a traves del cilindro

. .La altura de la

interfase 1 es

registrada a intervalos de . tiempo .seleccionados . Esto da la curva

de asentamiento mostrada en la figura 3 .17

Tal figura muestra que desde el principio del

experimento hasta

el tiempo t„ la interfase 1 decrece con una velocidad Vs, dada

por la pendiente de la tangente, la cual esencialmente coincide

con la curva de asentamiento, despues de un tiempo t mayor que t.

le velocidad disminuye apreciablemente, al tiempo t = t o, la

velocidad

Vs dada por la pendiente de la tangente en Ca la ,

compactación comienza y la velocidad empieza

a reducirse hasta

que se convierte o toma un valor de cero.

La velocidad de asentamiento

de zona

(ZSV ZONE Settling

Velocity), corresponde a la velocidad a la cual la sus pensión se

asienta anteriormente de haber alcanzado

la concentración

critica Cg_ y esta dada por la pendiente de la tangente

AS de

la figura 3 .17.

•

Vs = Oa /OS = Huít = 1 .12 ft/min .

(ec .1)

Determinación del área superficial mínima requerida para permitir

la clarificación de lodos.

La relación para hallar .el área superficial

minima Ac, es una

consecuencia directa

de

le

utilizada para un

tanque de

sedimentación ideal por lo tanto dicha ecuación es aplicable.

Ac = Q/Ve

(ec .2)

Donde © es la razón de flujo de entrada ;

Vs es la velocidad de

asentamiento y tac el valor mínimo del área superficial requerida

para la clarificación.

El valor de la veloc_dad de asentamiento Vs es determinado de la

figura

19 y de la ecuación 1 .

El valor de

t es leído

directamente de la abscisa de

la

figura 3 .18 (punto S) V es

entonces calculado de la ecuación 1 y Ac obtenida de la ecuación

e.

Determinación del aria superficial minima requerida para el

espesamiento de lodos.

Considere el asentamiento de un lodo

bajo condiciones de

asentamiento de zona en una columna (fag . Z .20)_

Al principio

del experimento sea Co la concentración en la columna . El peso

u~;

LINEA BISECTRIZ

/,

TIEMPO DE SEDIMENTACION (t)

FIG .3 .18 DETERMINACION DE t2

4 J'

1000

900

800

700

600

500

1C 2

0

w 300

230

0

4

~,-t =8min

t=7.5 min

0

0

5

B

TIEMPO DE

FIG . 3 .20

. 10

O

Ie--I =13min

15

20

SEDIMENTACION (min)

GRÁFICA DEL EJEMPLO

44

25

.total de _os sólidos en la columna es Coi- :Hu, donde A es ci Area

transversal de colu na .

:3ea to _-1 tiempo contado a partir del

principio del experimento hasta que la zona interfacial y la zona

de compactación se juntan .

Sea C s la concentración crítica, la

cual es uniforme a traves de la zona de los lodos .'

Peso total de lodos en la columna.

Co Hu A

Procedimiento Grafico para hallar ta

Un procedimiento ha sido propuesto para determinar t2,

para lo

cual se debe considerar la curva de asentamiento en la figura

3 .20.

1 .- Dibuje dos tangentes (AB y CD) a las dos ramas de la curva.

(la

tangente AB corresponde al

tramo de la curva de

velocidad constante Vs para la zona

interfacial, y la

tangente CD

corresponde a la velocidad de asentamientos

para los lodos compactados .

El punto C= (correspondiente al

tiempo ta)

es obtenido por la bisecci6n del ángulo formado

por las tangentes AB y CD .

El valor de la abscisa en el

punto donde la bisectriz corta la curva de asentamiento

corresponde al valor deseado de tg.

Procedimiento gráfico para la determinación de t„..

Para el proceso de espesamiento de lodos,

nomenclatura:

considere la siguiente

1.- Al principio del espesamiento . (fig . 3 .16c) el tiempo es t.,

la concentración de los sólidos en suspensión en la zona de lodos

C8 , la altura de la zona de lodos He.

2.- Al final del espesamiento (fig .

3 .16d), el tiempo es t es., la

concentración de los lodos es Cu,

la altura de la zona de lodos

es Hu.

Un pequei-+o

resumen

del

procedimiento

a continuación para la determinación de t,..

.- Dibuje la tangente a

gráfico

es dado

la curva :5e asentamiento en C 2 .

2_- A partir de un balance 'de materia obtenemos:

Hu= HoCofCu

y calcule Hu de

3.-

•

Es obtenida de la siguiente manera:

Marque la estancia Hu en el eje ordenado (fig . 3 .20), dibuje la

brea horizontal desde Hu

hasta su intersección con la tan gente

a Cm, la abscisa de esta intersección es el valor de t,.

45

Area superficial minima requerida para el espesamiento de lodos.

•

El Area superficial '-minima requerida

para el espesamiento :A % )

es obtenida por la siguiente ecuación:

At =(Qtu)/(Ho)

Donde :

Ho = 1 .12 ft.

El

procedimiento

de

diseño

para • clarificadores

sedimentación de zona se muestra en el siguiente ejemplo:

bajo

Diseñe un tanque de sedimentación secundario para producir una

concentración de lodos de 10 .900 mg/1 a partir de un efluente que

contiene 2510 mg/1 de sólidos suspendidos . El flujo del agua

residual es de 1 .2 MGD . Calcule el área del clarificador

requerida.

Los datos tabulados abajo

laboratorio.

fueron

t (min)

obtenidos

en una prueba de

Altura de la interfase

H (ml)

O

1

•

2

3

5

8

12

16

20

25

1000

850

725

600

450

350

280

2 40

220

210

Calcule el área superficial minima para permitir la clarificación

de lodos.

Sabemos que :

Donde:

(1)

O

=

Mc = (Q)/(Vs)

1,200 .00

áa.1/dia,

Vs puede ser hallada par:

Vs = ( Ho) /st) = ( 1 .1224't)/(7 .6min_) = 0 .1493 ft/min.

Para hallar t, dibuje la tangente AB , por lo tanto : t = 7 5 mi 'n.

Substituyendo:

•

1cw

ü / Vs