Cátedra Elementos de maquinas

Anuncio

Universidad Tecnológica Nacional

Unidad Académica Río Gallegos

Departamento: Ingeniería Electromecánica

Trabajo Práctico final

Cátedra

Elementos de maquinas

Titulo

TRANSMISIÓN DE POTENCIA A UN

MOLINO DE BOLAS

Autor

Choque Raúl R.

Profesor

Ing. Greinhard, Rodolfo

Año

2006

Universidad Tecnológica Nacional

Unidad Académica Rio Gallegos

Departamento: Ingeniería Electromecánica

Cátedra: Elementos de Maquinas

Planilla de Seguimiento

Tema/Título:

Transmisión de Potencia a un Molino Bolas

Alumno:

Choque Raúl

Legajo:

27-1371-0

Cátedra:

Elementos de Maquinas

Profesor:

Ing. Rodolfo

Profesor que verifica:

Control de Tareas

Informes:

1º

2º

3º

4º

1ra Revisión

2da Revisión:

Vº Bº

EXAMEN FINAL

REALIZADO EL:

CALIFICACIÓN:

JURADO

1º Vocal

Presidente

2º Vocal

Índice

Capítulo 1 Memoria descriptiva del molino de bolas

i.

ii.

iii.

Introducción. Funcionamiento de un molino de bolas

Velocidad y dimensiones recomendadas

Partes principales

1

2

4

Capitulo 2 MEMORIA TECNICA DE LA TRANSMISION DE POTENCIA A UN MOLINO DE

BOLAS

A. Calculo de dimensiones y potencia del molino

B. Calculo de engranajes

Calculo por medio de la ecuación de Lewis

Calculo por ecuación de Buckingham

Comprobación al desgaste del piñón

Verificación de engranajes por norma AGMA

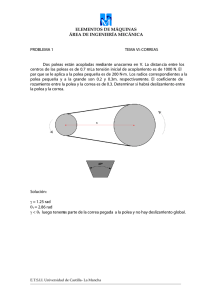

C. Calculo de correas y poleas

Selección de motor

Inicio de cálculo de correa.

Plano sección correa y poleas

Plano diagrama de esfuerzos

Plano ciclo de esfuerzo de correa

Plano polea motora

D. Calculo de arbol transmisor de potencia, rodamientos y dimensiones

restantes de polea.

Introducción

Esquema de la transmisión

Datos del sistema y selección de material

Análisis de fuerzas que actúan en la rueda dentada

Procedimiento de dimensionamiento y de verificación

Esquema perspectivado del arbol

Momento flector resultante y momento torsor

5

9

11

14

15

Calculo de diámetro D3 y D5 por formula ASME

55

Escalonamientos

Rodamiento radial a rodillos

Escalonamientos y valores paro los diámetros D1, D2, D6 y D7

Rodamiento radial a bolillas

Longitud del cubo de polea conducida

Verificaron por ASME

Verificación por solicitaciones variables, conforme Teoría de la

máxima tensión tangencial

56

57

Secciones transversales de chavetas y chaveteros

66

Otra forma de calcular con normas IRAM, los chaveteros

Plano chavetero

Plano arbol

Plano polea conducida

Plano general

68

70

71

72

73

21

23

37

38

39

40

41

42

43

44

46

47

52

59

60

61

ANEXO 1: Estudio de la influencia del arranque en el calculo de los engranajes

Análisis del sistema durante el arranque

Cálculos

Ecuación de lewis

Ecuación de Buckingham para carga dinámica

74

75

78

80

ANEXOS:

Datos de motor

Datos de molino

Datos de bolas de molino

Bibliografía

Ultima

hoja

GRAFICOS

Curvas de índice de trabajo del molino de bolas, según CEMTEC

7

TABLAS

Tamaños y dimensiones estándar de los molinos fabricados por CEMTEC

8

UTN uarg

TP : Transmision de potencia a un Molino de bolas

memoria descriptiva

alumno: Choque Raúl

MEMORIA DESCRIPTIVA DEL MOLINO DE BOLAS

INTRODUCCION

El molino de bolas es utilizado para reducir a polvo la materia prima mediante la rotación de un

tambor que contiene bolas de acero o de otro material.

El cilindro metálico tiene las paredes reforzadas con material fabricado de aleaciones de acero al

manganeso. Estas molduras van apernadas al casco del molino y se sustituyen cuando se gastan.

El molino gira y la molienda se realiza por efecto de la bolas de acero al cromo o manganeso que,

al girar con el molino, son retenidas por las ondulaciones de las molduras a una altura

determinada, desde donde caen pulverizando por efecto del impacto el material mineralizado

mezclado con agua.

Ejemplo: Concentración de la roca al mineral de cobre

El objetivo del proceso de concentración es liberar y concentrar las partículas de cobre que se

encuentran en forma de sulfuros en las rocas mineralizadas, de manera que pueda continuar a

otras etapas del proceso productivo. Generalmente, este proceso se realiza en grandes

instalaciones ubicadas en la superficie, formando lo que se conoce como planta, y que se ubican lo

más cerca posible de la mina. El proceso de concentración se divide en las siguientes fases:

1) Chancado.

2) Molienda.

3) Flotación.

Etapa 1: Chancado

El mineral proveniente de la mina presenta una granulometría variada, desde partículas de menos

de 1 mm hasta fragmentos mayores que 1 m de diámetro, por lo que el objetivo del chancado es

reducir el tamaño de los fragmentos mayores hasta obtener un tamaño uniforme máximo de ½

pulgada (1,27 cm).

Para lograr el tamaño deseado de ½ pulgada, en el proceso del chancado se utiliza la combinación

de tres equipos en línea que van reduciendo el tamaño de los fragmentos en etapas, las que se

conocen como etapa primaria, etapa secundaria y terciaria. En la etapa primaria, el chancador

primario reduce el tamaño máximo de los fragmentos a 8 pulgadas de diámetro.

En la etapa secundaria, el tamaño del material se reduce a 3 pulgadasEn la etapa terciaria, el

material mineralizado logra llegar finalmente a ½ pulgada.

Los chancadores son equipos eléctricos de grandes dimensiones. En estos equipos, los elementos

que trituran la roca mediante movimientos vibratorios están construidos de una aleación especial

de acero de alta resistencia. Los chancadores son alimentados por la parte superior y descargan el

mineral chancado por su parte inferior a través de una abertura graduada de acuerdo al diámetro

requerido. Todo el manejo del mineral en la planta se realiza mediante correas transportadoras,

desde la alimentación proveniente de la mina hasta la entrega del mineral chancado a la etapa

siguiente.

El chancador primario es el de mayor tamaño (54' x 74', es decir 16,5 m de ancho por 22,5 m de

alto). En algunas plantas de operaciones, este chancador se ubica en el interior de la mina (cerca

de donde se extrae el mineral) .

Cátedra: elemento de maquinas

Dto: electromecánica

1

UTN uarg

TP : Transmision de potencia a un Molino de bolas

memoria descriptiva

alumno: Choque Raúl

Etapa 2: La Molienda

Mediante la molienda, se continúa reduciendo el tamaño de las partículas que componen el

mineral, para obtener una granulometría máxima de 180 micrones (0,18 mm), la que permite

finalmente la liberación de la mayor parte de los minerales de cobre en forma de partículas

individuales.

El proceso de la molienda se realiza utilizando grandes equipos giratorios molinos de forma

cilíndrica, en dos formas diferentes: molienda convencional o molienda SAG. En esta etapa, al

material mineralizado se le agregan agua en cantidades suficientes para formar un fluido lechoso y

los reactivos necesarios para realizar el proceso siguiente que es la flotación.

Molienda convencional

El mineral se mezcla con agua para lograr una molienda homogénea y eficiente. La pulpa obtenida

en la molienda es llevada a la etapa siguiente que es la flotación.

Un molino, de dimensiones son 16 x 24 pies (es decir, 4,9 m de diámetro por 7,3 m de ancho),

está ocupado en un 35% de su capacidad por bolas de acero de 3,5 pulgadas de diámetro, las

cuales son los elementos de molienda. En un proceso de aproximadamente 20 minutos, el 80% del

mineral es reducido a un tamaño máximo de 180 micrones.

Etapa 3: La Flotación

La flotación es un proceso físico-químico que permite la separación de los minerales sulfurados de

cobre y otros elementos como el molibdeno, del resto de los minerales que componen la mayor

parte de la roca original.

La pulpa proveniente de la molienda, que tiene ya incorporados los reactivos necesarios para la

flotación, se introduce en unos receptáculos como piscinas, llamados celdas de flotación. Desde el

fondo de las celdas, se hace burbujear aire y se mantiene la mezcla en constante agitación para

que el proceso sea intensivo.

Los reactivos que se incorporan en la molienda tienen diferentes naturalezas y cumplen diferentes

funciones:

Reactivos espumantes: tienen como objetivo el producir burbujas resistentes. Reactivos colectores:

tienen la misión de impregnar las partículas de sulfuros de cobre y de molibdeno para que se

separen del agua (efecto hidrófobo) y se peguen en las burbujas.

Reactivos depresantes: destinados a provocar el efecto inverso al de los reactivos colectores para

evitar la recolección de otros minerales como la pirita, que es un sulfuro que no tiene cobre.

Otros aditivos: como la cal sirven para estabilizar la acidez de la mezcla en un valor de pH

determinado, proporcionando el ambiente adecuado para que ocurra todo el proceso de flotación.

Las burbujas arrastran consigo los minerales sulfurados hacia la superficie, donde rebasan por el

borde de la celda hacia canaletas que las conducen hacia estanques especiales, desde donde esta

pulpa es enviada a la siguiente etapa El proceso es reiterado en varios ciclos, de manera que cada

ciclo va produciendo un producto cada vez más concentrado. En uno de estos ciclos, se realiza un

proceso especial de flotación para recuperar el molibdeno, cuyo concentrado alcanza una ley de

49% de molibdenita (MoS2). ¿Cuál es el producto del proceso de flotación?

Luego de varios ciclos en que las burbujas rebasan el borde de las celdas, se obtiene el

concentrado, en el cual el contenido de cobre ha sido aumentado desde valores del orden del 1%

(originales en la roca) a un valor de hasta 31% de cobre total. El concentrado final es secado

mediante filtros y llevado al proceso de fundición

VELOCIDAD Y DIMENSIONES RECOMENDADAS DEL MOLINO

El recipiente cónico o cilíndrico dispuesto en forma horizontal nunca longitud debe exceder en

1,5 veces su anchura.

2Cátedra: elemento de maquinas

Dto: electromecánica

UTN uarg

TP : Transmision de potencia a un Molino de bolas

alumno: Choque Raúl

memoria descriptiva

La conminución ocurre principalmente por los mecanismos de impacto y atrición. Cuando el cilindro

empieza a rotar, las bolas son empujadas por la fuerza centrifuga hacia la pared superior del

cilindro. Las bolas que están más arriba viajan más rápido que las que están abajo; la velocidad

óptima ocurre cuando las bolas forman un movimiento de cascada. Durante el movimiento, se

produce un mecanismo de fricción entre las bolas, y éstas, al caer impactan y fragmentan el

material.

La velocidad crítica es aquella en que las bolas no forman el movimiento de cascada sino que rotan

a la misma velocidad que el cilindro.

La velocidad óptima varía entre el 50 y 75% de la velocidad crítica. Entre más grande sea el

molino, menor será la velocidad crítica y viceversa. La molienda es más eficiente si las bolas ocupan

entre el 30 - 50% del volumen del molino.

El material a pulverizar debe colocarse de forma tal que cubra todas las bolas, nunca más porque

siempre debe haber algo de contacto total entre las bolas. Por tal razón, se logrará una mayor

eficiencia si se disminuye la cantidad de espacios muertos entre éstas. La duración de la

conminución puede variar desde horas hasta días dependiendo de la dureza del material. Sin

embargo, el equipo tiene la opción de recolectar el material a ciertos intervalos de tiempo. Para

conseguir una molienda eficaz no se debe de exceder la velocidad crítica, que se define como la

velocidad a la cual una bola pequeña esférica dentro del molino empieza a centrifugar. Se puede

mostrar que la velocidad crítica Nc en r.p.m. viene dada por:

Nc = (42.3)/(D)1/2

siendo D el radio del molino en metros.

En la práctica, la velocidad de operación óptima es alrededor del 75% de la velocidad crítica y se

debe determinar en condiciones de utilización en la instalación industrial.

Las bolas de menor tamaño producen menos vacíos porque éstas tienen mayor área de contacto

por unidad de peso. Comercialmente se dispone de bolas de acero inoxidable de 1.27 - 5.08 cm

que no reaccionan con el material, además, se sanitizan y esterilizan fácilmente evitando su

contaminación. Entre más pesadas sean las bolas más polvos finos generará. La ventaja del equipo

es que puede obtener partículas muy finas, además de ser bueno para materiales duros y

abrasivos, también mantiene un control hermético del polvo, y es bueno para polvos estériles

porque el cilindro se puede llenar con un gas inerte para evitar su contaminación. Su desventaja es

que el material de introducción no debe ser mayor de 1000 µM, por lo tanto el éste debe ser

previamente premolido.

Cátedra: elemento de maquinas

Dto: electromecánica

3

UTN uarg

TP : Transmision de potencia a un Molino de bolas

alumno: Choque Raúl

memoria descriptiva

Estructuralmente cada tipo de molino consiste de un casco cilíndrico, con revestimientos renovables

y una carga de medios de molienda. El tambor es soportado en muñones huecos fijos a las paredes

laterales de modo que puede girar en torno a su eje. El diámetro del molino determina la presión

que puede ejercer el medio en las partículas de mena y, en general, mientras mayor es el tamaño

de la alimentación mayor necesita ser el diámetro. La longitud del molino, junto con el diámetro,

determina el volumen y por consiguiente la capacidad del molino.

La mena normalmente se alimenta continuamente al molino a través del muñón de un extremo, y

el producto molido sale por el otro muñón.

Partes Principales de un Molino

Casco : El casco del molino está diseñado para soportar impactos y carga pesada, y

está construido de placas de acero forjadas y soldadas. Tiene perforaciones para sacar los pernos

que sostienen el revestimiento o forros. Para conectar las cabezas de los muñones tiene grandes

flanges de acero generalmente soldados a los extremos de las placas del casco, los cuales tienen

perforaciones para apernarse a la cabeza.

Extremos: Los extremos del molino, o cabezas de los muñones pueden ser de

fierro fundido gris o nodular para diámetros menores de 1 m. Cabezas más grandes se construyen

de acero fundido, el cual es relativamente liviano y puede soldarse. Las cabezas son nervadas para

reforzarlas.

Revestimientos: Las caras de trabajo internas del molino consisten de

revestimientos renovables que deben soportar impacto, ser resistentes a la abrasión y promover el

movimiento más favorable de la carga. Los extremos de los molinos de barras tienen

revestimientos planos de forma ligeramente cónica para inducir el centrado y acción rectilínea de

las barras. Generalmente están hechas de acero al manganeso o acero al cromo-molibdeno, con

alta resistencia al impacto (también los hay de goma ). Los extremos de los molinos de bolas

generalmente tienen nervaduras para levantar la carga con la rotación del molino. Ellos impiden

deslizamiento excesivo y aumentan la vida del revestimiento. generalmente están hechos de fierro

fundido blanco aleado con níquel ( Ni-duro) y otros materiales resistentes a la abrasión, como

goma. Los revestimientos de los muñones son diseñados para cada aplicación y pueden ser

cónicos, planos y con espirales de avance o retardo.

Los revestimientos del molino son un costo importante en la operación del molino y

constantemente se está tratando de prolongar su vida. En algunas operaciones se han

reemplazados los revestimientos y elevadores por goma. Se ha encontrado que ellos son más

durables, más fáciles y rápidos de instalar y su uso resulta en una significativa reducción del nivel

de ruido. Sin embargo se ha informado que producen un aumento en el desgaste de medios de

molienda comparados con los revestimientos Ni-duro. Los revestimientos de goma también pueden

tener dificultades en procesos que requieren temperaturas mayores que 80ºC.

4Cátedra: elemento de maquinas

Dto: electromecánica

UTN

UARG

calculo de engranaje

tp molino de bolas

choque raul

hoja

Calculo de Dimensiones del Molino de Bolas

L= D . R

Donde:

L, Largo del molino, [m], (0→18,288)

D, Diámetro interior molino, [m], (0→9,144)

r, Razón L/D, (0→2)

tomando un valor de r, comun y una longitud L

hallamos el diametro

L=

3 m

D=L/r=

2,0 m

r = 1,5

L

D

Calculo Cinematico de la velocidad del giro molino

La velocidad óptima varía entre el 50 y 75% de la velocidad crítica

En la práctica, la velocidad de operación óptima es alrededor del 75% de la velocidad crítica y

se debe determinar en condiciones de utilización en la instalación industrial.

Nc= Ncrit.φ

Donde:

Nc, Velocidad giro molino, rpm

φ, Fracción velocidad crítica utilizada, %, (0→100)

φ = 75 %

Ncrit, velocidad crítica rotación molino.

La velocidad crítica es aquella en que las bolas no forman el movimiento de cascada sino que

rotan a la misma velocidad que el cilindro.

Ncrit = (42.3)/(D)1/2

D, Diámetro interior molino, m,(0→9,144)

Ncrit= 29,9 rpm

Nc= 22,4 rpm

velocidad angular de giro del molino

CURVAS DE INDICE DE TRABAJO QUE PASA AL 80% (ENTRADA O SALIDA DEL PRODUCTO)

tamaño del material en micrones

TAMAÑO Y DIMENSIONES ESTANDAR

UTN

UARG

CALCULO DE ENGRANAJE, ecuacion de Lewis

TP MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

CALCULO POR MEDIO DE LA ECUACION DE LEWIS

Potencia a transmitir,

P=

132 kw = 179,5 CV

Diametro Primitivo del piñon, D1=

32 cm

n 2=

22,43

rpm

Vel. angular de la rueda,

envolvente del diente :

20 °

Servicio : uniforme intermitente

Relacionde velocidad

mw ≅

diamtro exterior de la rueda:

diamtro exterior del piñon:

w1 n1 D2 N 2

=

=

=

w2 n2 D1 N1

2,842

0,342

n1 = mw . n2 =

m

m

n 1=

subindice 1: rueda motora, piñon

subindice 2: rueda conducida

mw ≈ 8,31

186 rpm

considerando servicio uniforme (no se considera desgaste)

Tomamos la carga dinamica como funcion de velocidad unicamente

Velocidad en la circunferencia primitiva

vm= π . D1 . n1 =

Carga transmitida

Ft =

vm=

4500.P[CV ]

vm

187,3 m/min

Ft =

4313,4 kg

La vm =

187,3

m/min

cae dentro del intervalo superior aceptable para dientes

tallados comercialmente, pero supongamos que los dientes esten tallados cuidadosamente, entonces la

carga dinamica se calcula por la ec

Fd =

366 + vm

⋅ Ft

366

Fd=

6521

kg

Con dientes tipo intercambiables y con material del piñon mas duro, los dientes de la rueda son los

mas debiles. Entonces comprobamos para la, rueda, los esfuerzos. Seleccionamos los siguientes

materiales para la rueda y el piñon, luego de considerar diferentes materiales, modulos y tamaños.

material

C1095

(revenido en aceite)

4140

Su(kg/cm²)

12373

18980

S´n

6187

9490

Sy (kg/cm²)

7874

16943

NDB

363

534

TABLA AT 9 FAIRES

rueda

piñon

S´n=0,5.Su

En la ecuacion de Lewis hay todabia cuatro incognitas: b, M, Y, Kf; asi pues, debe ser resuelta pór

tanteo

Sea Kf =

1,6

(esto se aproximara bastante, para carga superior del diente 1,2 - 1,7)

Sea b(mm) = 10.M (mm), que esta dentro del intervalo generalmente deseado

Cuando se utiliza la ec. De Fd anterior, la hipotesis tradicional es que un diente puede soportar la

plena carga en la punta o parte superior; por tanto, adoptemos un valor apropiado de Y para esta

configuracion. Como Y no varia acusadamente, es adecuado algun valor razonable, para una

solucion en primera aproximacion.

0,32

Y=

(Tabla AT 24, FAIRES)

UTN

UARG

CALCULO DE ENGRANAJE, ecuacion de Lewis

TP MOLINO DE BOLAS

Con la admision de estas diversas hipotesis, llegamos ha:

FS = Fd =

6521

kg =

s b

⋅ ⋅Y ⋅ M

k f 10

6186,5 kg/cm². M .

1,60

10

0,32

.M

CHOQUE RAUL

HOJA:

este valor de M nos da una idea

del tamaño del engranje, luego de

hacer varias pruebas llegamos a

la conclusion de elegir las

siguientes valores para el "M" y

"b"

7,3

M ≈ 10

Si suponemos que las herramientas de corte de que se dispone tinen un modulo de 8 o 10, elegimos

uno de estos modulos y probamos la resistencia; elegimos 10.

Un procedimiento bueno es hallar el valor de "b" que iguala la resistencia a la carga dinamica.

Para

D

Np = 32

dientes del piñon

N P = P = 320 mm

M

10

Tenemos

Y=

y utilizamos Kf =

FS =

s b

⋅ ⋅Y ⋅ M =

k f 10

0,364

tb AT 24, Faires

1,60 como antes

6521 kg = 6187 kg/cm².

1,60

b=

b.

0,364

10

10

4,6 cm

comprobacion de la proporcion

b(mm)

46,3

=

=

4,6

M

10

aumentamos b para estas dentro del intervalo recomendado

por consiguiente es satisfactorio. Para

mw=

Ng= mw . M =

b (cm)

11

266

Np

32

que no esta dentro del

intervalo de 8 a 12,5

b:

b(mm)/M=

8,31 , tenemos

dientes en la rueda

Por consiguiente una solucion es

M

10

.

Ng

266

110 mm

11,00

UTN

UARG

calculo de engranaje, ecuacion de Buckingham

tp molino de bolas

choque raul

hoja:

CALCULO POR ECUACION DE BUCKINGHAM PARA CARGA DINAMICA

Tenemos:

vm =

Ft =

187,3

4313

m/min

kg

Hallamos el maximo error admisible por la figura AF 19, entrando con vm

187

entonces e =

0,010 cm

error maximo para

funcionamiento satisfactorio

Los calculos preliminares sugieren un modulo M:

10

Entrando en al figura AF20 con el valor de M y

e=

0,010 cm

Decidimos que los dientes deben ser tallados esmeradamente

0,0042

UTN

UARG

calculo de engranaje, ecuacion de Buckingham

tp molino de bolas

tenemos un error probable

choque raul

hoja:

0,0042 cm

Utilizamos e =

0,0042 cm

para dientes de altura completa y de

k = 0,111.e

y por tanto para nuestro caso

20 °

k=

0,0004662

Con dientes tallados esmeradamente y la carga dinamica de Buckingham, podemos suponer que la

carga es compartida por dos dientes hasta que el punto de aplicación se ha desplazado la mitad del

perfil aproximadamente.

Por la ecuacion

C=

k .E g .E p

Eg + E p

2109000

para el Acero Eg = Ep =

kg/cm²

Hallamos

C= 491,61

para una cara de anchura b =

Fd = Ft +

11,0 cm

obtemos por la ecuacion de Buckingham

0,164. v m .(b . C+ Ft )

0,164. v m + 1,484.(b . C+ Ft ) 2

1

=

kg

m ⎛

⎞

+ 4313 kg ⎟

.⎜11cm .491,61

cm

min ⎝

⎠

=

Fd = 4313 kg +

1

2

kg

m

⎛

⎞

+ 1,484.⎜11cm .491,61

+ 4313 kg ⎟

0,164.187,3

cm

min

⎝

⎠

0,164.187,3

Fd= 4313,4 +

298582,9

169,04

Fd=

6079,7

kg

El coeficiente de reduccion de la resistencia a la fatiga para la carga aplicada cerca de la linea media del

diente es mayor que con la carga aplicada en la parte superior; utilizamos

Kf= 1,7

por la tabla AT24, Np= Dp/M=

320 /

10 = 32,0

entrando con Np, carga cerca del centro y angulo del diente 20°, obtenemos

Y=

0,617

UTN

UARG

calculo de engranaje, ecuacion de Buckingham

tp molino de bolas

La resistencia del diente supuesto es,

Fs=

6186,5 . 11,0

1,7

10

El factor de servicio es Fs/Fd =

Fs =

.

s.b.Y .M

10.K f

0,617

4,1

choque raul

hoja:

.

10

=

24698,7

kg

(factor de seguridad)

Si este coeficiente no es satisfactorio, y ordinariamente es deseable algun margen de seguridad, se puede

utilizar un diente aun mayor, o un metodo mas exacto (y costoso) de fabricacion que reducira el error y

la carga dinamica. Por otra parte la ecuacion de Buckingham da resultados que caen dentro del lado de

seguridad.

Por lo tanto estos resultados confirman el primer calculo realizado sin tener en cuenta las cargas

dinamicas, la solucion es:

M

10

Np

32

Ng

266

b (cm)

fabricacion

11,0 talla esmerada

factor de seguridad

4,1

UTN

UARG

calculo de engranje

Tp molino de bolas

choque raul

hoja:

COMPRABACION AL DESGASTE DE LOS DIENTES DEL PIÑON

En este calculo se busca comprobar la carga limite al desgaste para los dientes del engranjes. Los

datos son:

M:

b:

Np:

mg :

Dp:

10

11,0 cm

32

8,3 (relacion de engrane Ng/Np)

32 cm

CV:

np:

Φ:

Fd:

Dg:

179,52

186

20

6079,7

266

rpm

°

kg

cm

Utilizando el valor previsor de la tabla AT26 para la combinacion de aceros propuesta en el trabajo

practico y envolvente de 20°, tenemos

Kg =

13,78

la sumatoria de la

dureza en BHN pasa el

valor recomendado por

la tabla, igual a

600BHN para una vida

superior a 4x10e7

rueda 367 BHN

piñon 534 BHN

-----------suma 901 BHN

El factor Q sera:

Q=

2.mg

1 + mg

=

1,785

Carga limite al desgaste

Fw= Dp . b . Q . Kg =

8659 kg

VERIFICA

>

Fd: 6080 kg

puesto que Fw =

8659

kg

estos engranjes deben durar indefinadamente si la fabricacion, el montaje y el mantenimiento se

hace correcta y cuidadosamente.

observacion: tambien podriamos haber hallado un valor de kg que, reemplazada en la ecuacion de Fw iguale el

valor de Fd, entonces seleccionar otros materiales que cumplan con esta dureza brinel.

UTN

UARG

Calculo de engranje, verificacion por AGMA

TP molino de bolas

choque raul

hoja:

VERIFICACION DE ENGRANJES POR NORMA AGMA

La capacidad de un engrane se mide en terminos de la resistencia transversal del diente y la

durabilidad de la superficie contra el desgaste por picadura. Las expresiones para calcular los

esfuerzos transversales y superficiales se iniciaron con las formulas de Lewis-Buckingham y en la

actualidad se extienden hasta las mas recientes formulas de AGMA.

La formula de Lewis para el analisis de la resistencia transversal, sirve para ilustrar los fundamentos

en los que se basan las formulas actuales. Buckingham modifico la formula de Lewis para incluir los

efectos dinamicos sobre la resistencia transversal y obtubo ecuaciones para evaluar los esfuerzos

superficiales. Otros investigadores hicieron mas modificaciones y dieron lugar las formulas mas

recientes de capacidades nominales de AGMA, las cuales constituyen la base de la mayor parte de los

diseños de los engrajes en EEUU.

Como primera medida se obtienen las características de los engranajes cuyos datos se detallan a

continuación:

Dientes

Pitch

Modulo

D. prim

n

Rp

Engranaje

[z]

[p]

[m]

[mm]

rpm

(mm)

piñon 1

32

2,54

10

320

186

160

corona 2

266

2,54

10

2659

22,43

1330

distancia entre centros de engranajes =

1490

La potencia de diseño es:

P = 132 kw

=

176,9

Con la potencia de entrada calculamos el momento de entrada

M A [Nm] =

22380.P[HP ] 22380.176,9hp

=

=

n A [rpm ].π

186rpm.π

6766,2

hp

Nm

De acuerdo a las relaciones de engranajes podemos calcular el momento en los ejes B

M 2 [Nm] =

22380.P[HP ]

=

n2 [rpm].π

Comprobación de los engranajes:

Datos del engranaje 1:

Nº de dientes [Z]

Modulo [m]

Ancho del diente [mm]

Dp [mm]

Material

Dureza aproximada [HB]

Datos del engranaje 2:

Nº de dientes [Z]

Modulo [m]

Ancho del diente [mm]

Dp [mm]

Material

Dureza aproximada [HB]

56226,6

Nm

32

10

110,0

320

4140

534

266

10

110,0

2659

1095

363

RESISTENCIA Y DURABILIDAD NOMINALES DE AGMA

AGMA Gear Rating Comitte ha obtenido ecuaciones de la resistencia transversal y durabilidad

superficial, adecuada para los engranajes modernos y dispuestos para la expansión o contracción de

los parámetros y los detalles determinantes, según los datos que se dispongan y las necesidades de

aplicación

Esfuerzo flexionante (st):

El esfuerzo superficial viene dado por la siguiente formula:

UTN

UARG

Calculo de engranje, verificacion por AGMA

TP molino de bolas

σ t [Mpa ] =

Wt [N ]

choque raul

hoja:

K a .K s .K m

K v .F [mm].m[mm]

J

Siendo:

Wt Carga tangencial transmitida:

.

Wt =

M t [Nm]

[N ] = 2000 ⋅ M t ( Nm)

1m

d p (mm)

d p [mm]⋅

2.1000mm

W1= 42289 N

Para el engranaje 1:

Para el engranaje 2:

W2= 42289 N

* Ka Factor de aplicación:

Se utiliza la siguiente tabla, se toma el valor

Ka:

1,25

Maquina movida

Maquina motriz

Uniforme

Choques moderados

Choques medios

Choques bruscos

Uniforme

1

1.25

1.55

1.75

Choques moderados

1.1

1.35

1.60

1.85

Choques medios

1.25

1.50

1.75

2

Choques bruscos

1.5

1.75

2

2.25

* Ks

Factor de tamaño:

Se puede tomar como 1.

* Km Factor de distribución de carga:

Se utiliza la siguiente tabla, se toma el valor :

Ks:

1

Km:

1,7

Ancho de la cara del diente [pulg.]

Característica de soporte

0-2

6

9

Mas de 16

Montajes exactos, engranajes de precisión

1,3

1.4

1.5

1.8

Montajes menos rígidos, engranajes menos exactos

1.6

1.7

1,8

2,2

El contacto es menor que en toda la cara

Mas de 2,2

* Kv

Factor dinámico:

Se utiliza un grafico, aunque para velocidades tangenciales bajas el factor tiende al valor 1.

Kv:

1

* J

Factor geométrico:

Se utiliza el siguiente grafico:

J:

0,41

266

0,41

32

UTN

UARG

Calculo de engranje, verificacion por AGMA

TP molino de bolas

* F

Ancho del diente

* m

Modulo

Finalmente tenemos:

Para el engranaje 1(piñon):

σ t1 [Mpa ] = 42288,7

σ t1 [Mpa ] =

42289[N ]

1,25.1.1,8

.

=

1.206[mm].18[mm] 0.32

1,3 .

1 .

1,7

110 mm 10 mm 0,41

N.

1

choque raul

hoja:

=

199,25 Mpa

Procedemos ahora al cálculo de los esfuerzos admisibles de la siguiente forma:

σ tadm [Mpa ] =

Siendo:

* σ s Carga admisible a fatiga:

σ s [Mpa ].K L

K T .K R

De acuerdo al tipo de material tenemos:

σs= 360 Mpa

* KL Factor de duración:

De acuerdo a la cantidad de ciclos esperados (N) antes de la falla y se calcula con la formula

siguiente:

K L = 1,3558 . N −0 , 0178

si el piñon gira a 22,43rpm; y queremos que

dure 10 años en servicio continuo entonces

N=22,43rpm.60min.24hs.365dias.10años=

1,18.e8 ciclos

Se toma como cantidad de ciclo el valor 1,179x10e8, lo que da una vida útil aproximada de 10 años.

El valor de KL obtenido es

UTN

UARG

Calculo de engranje, verificacion por AGMA

TP molino de bolas

choque raul

hoja:

Kl: 0,97

* KR Factor de confiabilidad:

Toma en cuenta las distribuciones estadisticas normales de las fallas en las pruebas de los

materiales

Se calcula de acuerdo a la posibilidad de ocurrir una falla, utilizando la siguiente tabla:

Probabilidades de falla

KR

0,01% (menos de una falla en 10000)

1,5

0,1% (menos de una falla en 1000)

1,25

1% (menos de una falla en 100)

1

10% (menos de una falla en 10)

0,85

Kr:

1,25

* KT Factor de temperatura:

De acuerdo a la temperatura de funcionamiento se puede tomar un valor de 1 para temperaturas

normales de funcionamiento.

Kt:

Calculamos los valores:

1

σ tadm5 [Mpa ] =

360[Mpa ].0,95

=

1.1,25

279,36 Mpa

VERIFICACION:

σ t1 [Mpa ] < σ tadm1 [Mpa ] ⇒

Factor de seguridad:

199,25

Mpa

≤

279,36

VERIFICA

Mpa

1,40

Esfuerzo superficial (σs), resistencia a la picadura

El esfuerzo de fractura viene dado por la siguiente formula:

σ s [Mpa ] = C P

Wt [N ].Ca .C S .C m .C f

Cv .DP [mm].F [mm].I

Siendo:

* Wt Carga tangencial transmitida: Calculado anteriormente.

* CP Coeficiente elástico:

lo obtemos de tabla

* Ca

* Cs

Factor de aplicación:

Es equivalente al factor Ka:

Factor de tamaño:

Cp:

191

Ca: 1,25

Mpa 1/2

UTN

UARG

Calculo de engranje, verificacion por AGMA

TP molino de bolas

Se puede tomar como

* Cm Factor de distribución de carga:

Es equivalente al factor Km.

* Cf

choque raul

hoja:

Cs: 1

Cm: 1,7

Factor condición superficial:

Se toma un valor de

Cf: 1

Toma en consideracion los efectos del corte, rectificacion, la limpieza con perdigones, etc., los

esfuerzos residuales y los efectos de plasticidad del trabajo en frio. Por ahora no se cuenta con

factores proporcionados poa la AGMA y debe aplicarse la unidad; sin embargo, si se sabe que existe

una condicion perjudicial en la superficie, debe emplearse un factor mayor que 1.

* Cv

Factor dinámico:

Es equivalente al factor Kv:

Cv: 1

* I

Factor geométrico:

Se utiliza la siguiente tabla:

I: 0,132

Los factores de geometria J e I toman en cuenta el efecto del perfil y la forma del diente sobre el

esfuerzo. En particular, el afactor J es analogo al factor Y de la ecuacion de la resistencia transversal

a la flexion de Lewis. El factor I relaciona los radio de curvatura de los perfiles en contacto de los

dientes , los cuales tienenefectos sobre los esfuerzos superfiales de contacto.

* Dp Diámetro primitivo

* F

Ancho del engranaje

Finalmente tenemos:

σ s1 [Mpa ] = 163[Mpa1 / 2 ]

42289[N ].1,25.1.1,8.1

=

1.320[mm].206,3[mm]0,116

839,98 Mpa

Procedemos ahora al cálculo de los esfuerzos admisibles de la siguiente forma:

σ sadm [Mpa ] =

Siendo:

· σs Carga admisible superficial:

De acuerdo al tipo de material tenemos:

σ s [Mpa ].C L .C H

C T .C R

UTN

UARG

Calculo de engranje, verificacion por AGMA

TP molino de bolas

σs :

1100

choque raul

hoja:

Mpa

· CL Factor de duración:

De acuerdo a la cantidad de ciclos esperados (N) antes de la falla y se calcula con la formula

siguiente:

C L = 1, 4488 . N −0 , 023

Se toma como cantidad de ciclo el valor 1,179x10e8, lo que da una vida útil aproximada de 10 años.

El valor de Cl obtenido es

Cl:

0,96

· CR Factor de confiabilidad:

Es equivalente al factor KR.

Cr:

1,25

· CH Factor de durezas:

Se toma como valor 1.

Ch:

1

· CT Factor de temperatura:

De acuerdo a la temperatura de funcionamiento se puede tomar un valor de 1 para temperaturas

normales de funcionamiento.

Ct=

1

Calculamos los valores:

σsadm:

VERIFICACION:

844,8 Mpa

σ s1 [Mpa ] < σ sadm1 [Mpa ]

839,975 Mpa

PORCENTAJE DE CARGA:

100,6 %

<

844,8 Mpa

VERIFICA

DIAMETRO MINIMO DE POLEA SEGÚN ABB (fabricante de motor)

Diametro de Polea

When the desired bearing life has been determined, the minimum permissible pulley diameter

can be calculated using FR, as follows:

donde:

D = diametro de la polea, mm

P = potencia requerida, kW

n = velocidad del motor, r/min

K = factor de tension por correa, depende del tipo de correa y tipo de aplicación a la que

sera destinada. Un valor comun es 2,5 parac correas en V

FR = Fuerza radial admisible

Carga admisible sobre los arboles

Las tablas dan los valores admisibles de fuerzas radiales en Newton, suponiendo fuerzas axiales

nulas. Los valores estan basados en condiciones normales a 50 hz y vida calculada de 20000hs

para los rodamientos de tamaños de motores 71 a 132 y para motores tamaños 160 a 450 de

20000 y 40000hs.

Si la fuerza radial es aplicada entre los puntos X0 y Xmax, la fuerza admisible FR puede ser

calculada con la siguiente formula:

E = largo del arbol de extension en version basica

Fuerza radiales admisibles por Motores tamaño 160 a 180

Elegimos un motor con rodamientos de rodillos, devido a la carga que debe transmitir t

necesidad de reducir la velocidad. Para una vida de 20000hs. Y correas en V

K:

2,5

Fxo:

56000 N

P:

160

Kw

Fxmax:

14000 N

n:

743

rpm

Tomamos como distancia "X" un punto medio del largo del arbol del motor

X:

105

mm

E:

210

mm

entonces

FR:

35000

N

D: 292,3 mm

(dimatro min. admitido por el motor según el fabricante)

Calculo de la potencia de entrada a los engranajes

Devido a que por la transmision por engranjes se produce perdida de potencia se debe aumentar

la potencia que llega a estos, según Faires esta potencia es menor o igual a 2 %, entyonces

nuestra potencia de diseño sera:

porcentaje de perdida:

potencia de calculo :

perdida de potencia:

potencia de diseño:

2

132

2,64

134,64

%

kw

kw

kw

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CALCULO DE POLEA Y CORREA

considerando

Datos:

N = Potencia nominal a transmitir=

134,6 kw

engranajes

ω1 = Pulsación polea motora (velocidad angular polea motora) = 2 * π * n1=

n1 = Velocidad rotacional polea motora = ω1 / (2 * π)

=

m = Relación de transmisión

CHOQUE RAUL

HOJA: 1

2%

perdidas

en

77,81

743 rpm

4

01º Paso: Determinación de la potencia de selección de correa

Potencia de selección o de servicio Ns, la cual aconsejan para el diseño de la transmision

Ns = N * fs ≥ N

donde:

fs: Si se trata de una máquina de servicio normal, con 6 a 16 horas diarias de funcionamiento

continuo, donde el poder de arranque ocasional o sobrecarga no exceda del 150% de la carga

nominal (arranque sin carga) y acoplada la máquina a un motor eléctrico de construcción con

rotor en cortocircuito, fs toma el valor de 1,2. Considerando que dicha situación responde a

nuestro caso, resulta de calcular:

Ns = 1,2 * N

Ns = 161,52 kw

=

216,5 HP

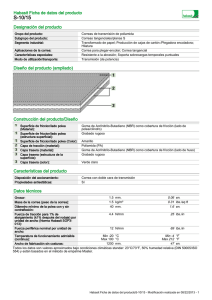

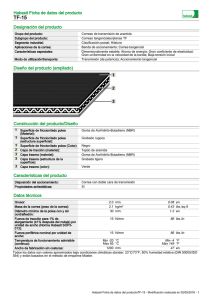

02º Paso: Tamaño de la sección transversal de la correa

El tamaño apropiado se selecciona con la potencia de selección Ns y la velocidad rotacional

(frecuencia) de la polea PEQUEÑA (en una instalación reductora de velocidad, la MOTORA),

Seccion adoptada:

multipolea

Fabricante Goodyear

tabla 4. Seccion de correa en V adecuada para la capacidad de fuerza requerida

el fabricante aclara que cuando el punto de

interseccion esta cerca de la linea divisoria de dos

tipo de seccion se puede elegir cualquiera de las

dos, elegimos seccion de correa tipo E

03º Paso Selección del RADIO primitivo mínimo de la polea PEQUEÑA

La correa soportará determinada carga; cuando más chico resulte el radio de la polea sobre la cual

debe arrollarse (flexionarse), mayor será la carga necesaria para producir dicho arrollamiento o flexión,

restándosele así a la correa aptitud para transmitir potencia; de ahí que exista un radio mínimo

recomendable para las poleas, a efectos disponer de capacidad para transmitir potencia.

Por otra parte, el radio mínimo recomendable aumentará conforme aumenten los tamaños de las

secciones transversales de la correa, atendiendo al siguiente esquema, como es el caso de las vigas

empotradas:

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 2

La figura representa una viga empotrada recta, de sección transversal constante, de un único

material, y flexionada dentro del período elástico, por acción de la carga P. El ángulo β define la

curvatura de la deformación de la viga y el mismo (en radianes) resulta dado por:

donde:

P = Carga actuante

L = Longitud de la viga

E = Módulo de elasticidad longitudinal del material de la viga

Je = Momento areolar ecuatorial de segundo orden de la sección transversal de la viga respecto

al plano neutro

Por otra parte:

donde:

We = Módulo resistente ecuatorial de la viga

Sfe = Tensión normal de falla.

h = Distancia entre la fibra más alejada y el plano neutro

luego:

Dependiendo h del tamaño de la sección transversal de la correa, resulta, con el aumento de la

sección, un menor ángulo β admisible y en consecuencia menor curvatura admisible de la correa y un

mayor radio mínimo para las poleas.

Con las TABLAS del fabricante del motor y poleas y respetando ambas simultáneamente, se determina

el radio primitivo MÍNIMO recomendado para la polea PEQUEÑA, entrando con sus potencia de

servicio en Kw y pulsación (velocidad angular) en rad / seg y con la sección de correa determinada en

el paso anterior.

El radio que se obtiene es el primitivo, siendo este el que surge de considerar ω1 * Rp1 = ω2 * Rp2 y

sobre dichos radios resulta la llamada longitud primitiva de la correa.

146,1

Radio minimo en motores eléctricos

241,3

Radio minimo conforme correa:

9,5 pulg =

241,3

Radio polea pequeña

Rp1 =

mm

mm

mm

En la tabla 3 siguiente tenemos para la seccion adoptada , el diametro minimo recomendado por le

fabricante de correas y demas datos para su dimensionamiento

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 3

04º Paso: Radio primitivo, velocidades rotación (frecuencia) y angular polea mayor radio

(conducida).

Los radios primitivos y velocidades rotacionales / angulares de ambas poleas resultan relacionados

entre sí por la relación de transmisión, luego:

Rp2 = Rp1 * m

ω2 = ω1 / m

Diámetro polea pequeña

Radio polea conducida

Diámetro polea conducida

Velocidad angular polea conducida

Dp1 =

Rp2 =

Dp2 =

w2 =

483

965,2

1930

19,5

mm

mm

mm

rad/seg =

186

rpm

05º Paso: Verificación del límite de velocidad

Según Pirelli (otra compañía fabricante de correas), la velocidad de este tipo de correas no debe

sobrepasar los 30 m / seg (posiblemente para no llegar al efecto conocido como “resonancia” como así

también por pérdida de adherencia entre correa y polea por efecto centrifugo), por lo que dicha

condición será verificada:

Velocidad tangencial poleas

Vt ≤

Vt =

30

m/seg

18,8 m/seg

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

¿Es Vt menor que 30 m/seg?:

CHOQUE RAUL

HOJA: 4

SI

06º Paso: Elección de la distancia C entre los centros (ejes de rotación) de ambas poleas

Las longitudes de las correas de sección trapezoidal, atendiendo a que estas resultan cerradas sobre si

mismas, se encuentran estandarizadas y dependen también de los radios de ambas poleas como así

también de la distancia entre los centros (ejes de rotación) de las mismas.

Corresponde entonces adoptar una distancia entre centros, calcular la longitud de correa necesaria,

adoptar una estándar y modificar o no según resulte, la distancia entre centros originalmente prevista.

Con relaciones de transmisión cercanas a la unidad, se pueden lograr ángulos de contacto

apreciablemente grandes con distancias entre centros relativamente pequeñas; no sucediendo lo

mismo con relaciones de transmisión alejadas de la unidad: en las mismas será necesario sacrificar

arco de contacto con el objeto de reducir la distancia entre los centros de las poleas.

Basándose en obtener un arco de contacto mayor a 96º en la polea PEQUEÑA (resultando la misma la

que arroja el menor valor para dicha variable) y una separación mínima entre las periferias de las

circunferencias primitivas de ambas poleas mayor al semiradio de la polea pequeña, resultan las

líneas rectas limites inferiores que muestra el siguiente diagrama.

Trazada en dicho diagrama una recta limite superior, la elección de la distancia entre centros

(relacionada al radio primitivo de la polea pequeña) deberá obtenerse de la zona delimitada por las

rectas límite inferior y superior aproximadamente en el punto medio de la zona y conforme es la

relación de transmisión.

maximo

minimo

Distancia entre centros MÍNIMA (mm) =

Distancia entre centros MÁXIMA (mm) =

C/Rp1=

Distancia entre centros C imputada (mm)

1303 : Rp1*(C/Rp1)min

1593

min

6

C/Rp1 5,4

1448 : Rp1*(C/Rp1) medio

¿Es imputación entre centros mayor que MÍNIMA =

¿Es imputación entre centros menor que MÁXIMA =

max

6,6

medio

6

SI

SI

07º Paso: Longitud necesaria de correa.

Adoptada la distancia entre centros de poleas, el cálculo de la longitud necesaria de correa se deduce

del análisis del siguiente esquema, donde:

Rp1 = Radio primitivo polea pequeña

Rp2 = Radio primitivo polea grande

Lp1 = Longitud del tramo primitivo de correa en contacto con la polea pequeña

Lp2 = Longitud del tramo primitivo de correa en contacto con la polea grande

Lpt = Longitud de cada uno de los 2 tramos de correa comprendido por los puntos de tangencia

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 5

de la correa con ambas poleas

Lp = Longitud primitiva total de la correa

θr = Ángulo θ en radianes

resulta: Lp = Lp1 + Lp2 + 2 * Lpt

Lp1 = Rp1 * (Nº π -- 2 * θr)

;

Lp2 = Rp2 * (Nº π + 2 * θr)

Lpt = C * cos (θ)

Operando y agrupando, resulta:

Lp = 2 * C * cos (θ) + Nº π * [Rp2 + Rp1] + 2 * θr * (Rp2 -- Rp1)

θ=

θ=

α1 =

¿Es α1 > 95º?

Longitud

Longitud

Longitud

Longitud

tramo recto correa

correa motora

correa conducida

correa de cálculo

Lpt=

Lp1 =

Lp2 =

Lp =

0,5236 radianes

30 grados sexagesimales

120 grados sexagesimales

SI

1253,8

505,38

4043

7056

mm

mm

mm

mm;; (2*Lpt+Lp1+Lp2)

7056 mm

08º Paso: Adopción longitud estándar de correa

Se debe ahora, sobre la base de la longitud calculada en el paso anterior y conforme la sección de

correa resultante, adoptar una correa de longitud estándar inmediatamente mayor a la calculada.

La adopción de una longitud menor a la calculada, disminuye el ángulo de contacto original y la

distancia entre los centros (ejes de rotación) de ambas poleas y una longitud mayor aumenta dichos

valores.

Las longitudes estandar y en mm se encuentran en la TABLA 02 adjunta para cada sección de correa

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 6

Designación Correa:

Sección de correa: D

Longitud primitiva de correa,

Lp =

301 pulg=

7645 mm

09º Paso: Recálculo de la distancia entre centros.

Con la longitud adoptada, sé recalcula la distancia entre centros de poleas, utilizando las siguientes

expresiones, recomendadas por los fabricantes de correas o bien iteratuando con las anteriores (07º

paso):

con: b = 4 *Lp -- Nº π * 2 * (Dp2 + Dp1)

Nota 01:

Sí Lp adoptada > Lp necesaria; C recalculada > C adoptada

Sí Lp adoptada < Lp necesaria; C recalculada < C adoptada

Factor b (mm) =

b=

15420 mm

Distancia entre centros resultante

C=

1780 mm

Diferencia porcentual distancia entre centros C =

23,0

(Cadoptado-Ccalculado)*100

Ccalculado

10º Paso: Ángulo de contacto entre correa y polea pequeña

Siendo:

α1r = Ángulo de contacto entre correa y polea motora, en radianes

α1º = Ángulo de contacto entre correa y polea motora, en grados sexagesimales

Con: 01)

02) C correspondiente a la longitud de correa adoptada

resulta:

Ángulo ALFA1 polea motora

Ángulo ALFA1 polea motora =

¿Es ALFA1 mayor que 95º?:

2,3041 radianes

132,02 grados sexagesimales

SI

11º Paso: Capacidad de transmisión de potencia por correa

Con la sección de correa adoptada, la velocidad angular (pulsación) y el radio de la polea PEQUEÑA en

las TABLAS 09 adjuntas se obtiene la capacidad básica de transmisión de potencia N’ por correa.

Dichas capacidades corresponden a relaciones de transmisión m = 1, esto es, ambas poleas iguales.

Estas relaciones de transmisión implican arrollamientos de la correa sobre ambas poleas, de valor

180º y un cierto valor de carga de arrollamiento o de flexión; si el ángulo de arrollamiento es menor a

180º (polea pequeña), la carga de arrollamiento resulta menor, por lo que la correa puede transmitir

mayor potencia. Este incremento ΔN de potencia para relaciones de transmisión distintas a 1, se

obtienen en las TABLAS 09 adjuntas, conforme es la sección de correa a utilizar y en donde deberá

entrarse con la relación de transmisión m y la velocidad angular (pulsación) de la polea pequeña en

rev / min.

La capacidad de transmisión de potencia, y por correa, será entonces:

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

UTN - UARG

CHOQUE RAUL

HOJA: 7

Nb = N’ + ΔN

TABLA 10. SECCION "E"- CAPACIDAD BASICA EN HP POR CORREA

Polea pequeña con diametro primitivo

(pulgadas)

interpolacion

hp basico

32,2

N´

33,1

rpm

700

743

750

hp adicional

5,82

32,97 hp

x

6,23

N´ =

Capacidad básica por correa N' (Kw) =

Incremento ∆N (Kw) por correa =

Nb =

rpm

700

743

750

∆N =

6,17

hp

24,599 kw

4,605 kw

29,2 kw

12º Paso: Corrección de potencia por arco de contacto

La potencia transmisible es función del arco de contacto (a mayor arco, mayor pendiente de la recta de

fricción y mayor potencia transmisible), de ahí que Nb disminuirá de valor si el arco de contacto es

menor a 180º.

Los coeficiente Ac respectivos han sido tablados por los fabricantes de correas, haciéndolos función de

(Dp2 – Dp1) y C conforme indica la TABLA 11(siguiente pagina) adjunta.

Luego:

Nbα = Nb * Ac

diferencia entre diametros de poleas= Dp2 - Dp1 =

57

distancia entre centros,

C=

70,1

interpolacion

DIFER 54

DIFER 60

0,87

70

70

0,86

0,8702

X

70,1

70,1

Y

pulg

pulg

0,8602

0,89

80

80

0,88

Factor Ac de arco de contacto

(ver tabla 11, siguiente pagina)

Nba =

0,865

25,3 kw

54

C = 70,1

0,8702

57

Ac =

60

0,8602

0,8652

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 8

13º Paso: Corrección de potencia por longitud de correa

Los dos esquemas anteriores, representan, uno, una transmisión con una correa ‘corta’ y el otro, la

misma transmisión pero con una correa ‘larga’. En los puntos A y B, la correa debe flexionar,

cambiando el estado de tensiones (en su contacto con las poleas, soporta cargas de flexión mientras

en la zona de no contacto, está solamente traccionada) y la frecuencia con que procede a cambiar de

estado tensional es de mayor valor en el caso de la correa corta que en el de la larga como que así

también la correa larga posee mayor tiempo para disipar el calor por rozamiento que la correa absorbe

en su contacto con la polea. Atendiendo a estas situaciones, resulta que las correas largas pueden

transmitir mayor potencia que las cortas (conclusión: mandos cortos desgastan las correas más

rápidamente que los mandos con distancias entre centros mayores y por esta razón cada largo debe

tener una capacidad distinta). Los factores correspondientes se encuentran tablados en la TABLA 13

adjunta y son función de la sección transversal y de la longitud de la correa. Siendo Lc dicho factor,

resulta:

Nbαl = Nbα * Lc = (N’ + ΔN) * Ac * Lc

Factor de longitud,

Potencia final por correa

Lc =

Nbal =

1,01

25,5

kw

Nota: No por transmitir una correa larga mayor potencia que una corta, las correas largas convienen más que las cortas. Con las

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 9

correas muy largas ocurren ondulaciones del tramo conducido, provocándose vibraciones en el sistema y en los ejes de las poleas.

14º Paso: Número de correas

El número de correas resultará de hacer el cociente entre la potencia de selección / servicio Ns y la

potencia transmisible Nbαl por cada una de ellas y de adoptar el inmediato superior entero al cociente

resultante.

Se adoptará Qs ≤ 6 a efectos de no ‘diseñar’ poleas de demasiado espesor. Las poleas, al menos las que

van montadas en los motores, suelen trabajar en voladizo por que así resulta dispuesta la punta de eje

del motor, pudiéndose ocasionar altas cargas de flexión sobre la misma. Resulta además que correas

de una misma longitud nominal no tienen la misma longitud real, por lo que cada una de ellas trabaja

a distinta tensión (las correas, en realidad, se identifican con tres códigos, uno corresponde al tamaño

de la sección, otro a la longitud nominal y el tercero a la “partida” de fabricación, por lo que

corresponde montar correas de una misma partida. Cuando se trata de un recambio, resulta

aconsejable cambiar todas y no solamente las más “estiradas”, verificando que las nuevas sean de una

misma partida).

A efectos de disminuir la cantidad de correas, corresponde:

A) Aumentar la distancia entre centros (efecto ‘disminutivo’ menor)

B) Aumentar los radios de las poleas (efecto ‘disminutivo’ “medio”)

C) Adoptar una sección transversal mayor (efecto ‘disminutivo’ mayor)

Cantidad de correas =

161,52 kw

25,5 kw

=

6

= Qs

15º Paso: Cálculo de la carga tangencial máxima Ptmx a transmitir por la totalidad de las

correas

Para calcular el valor de la carga tangencial Ptmx, se usará como potencia a transmitir el valor de la

potencia de selección / servicio Ns, pudiéndose así sortear las sobrecargas que se puedan presentar.

Conforme lo visto resulta, cualquiera sea la polea que se considere:

Pt2 = Pt1

Siendo: 1 watt = 1 N.m / seg ;; 1 Kwatt = 1000 watt

Fuerza tangencial máx lado polea =

Ptmx = 8602,7 N

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 10

16º Paso: Cálculo de las pendientes de las rectas de fricción a fricción máxima posible para

ambas poleas

Los catálogos de correas especifican los ángulos de canal de las poleas para distintos radios de las

mismas (ver TABLA 03 adjunta) tal que a mayor radio mayor ángulo (γ es de 36º para las poleas mas

pequeñas y de 38º para las mas grandes); en función de que en una transmisión con poleas de

distinto radio, la polea grande trabaja con un ángulo de contacto mayor. Luego, dicha polea y a un

mismo material que la polea pequeña (misma fricción), puede trabajar con un ángulo de canal mayor a

efectos de acuñar ‘menos’ la correa y así otorgar una vida útil mayor a la misma por menor

compresión transversal.

Debiéndose resolver infinidad de casos con poleas ‘estandar’, la solución a todos los casos no resulta

posible y consecuentemente se puede esperar que no sea la polea pequeña la que ofrezca la menor

pendiente de la recta de fricción, razón por la cual se debe proceder al cálculo de las pendientes de las

rectas de fricción para ambas poleas (con un mismo μ supuestas ambas poleas del mismo material y de

la misma calidad de fabricación ) y adoptar la menor por requerir mayor esfuerzo de montura y así

asegurar que la potencia puesta en juego se pueda transmitir.

Ángulo de canal polea motora:

Ángulo de canal polea conducida:

Luego y con un valor de

γ1 =

γ2 =

36

36

°

°

μ = 0,2

=

=

0,628

0,628

rad

rad

(imputado, entre Fe y caucho)

ver anexo1correas

Coeficiente fricción y acuñamiento motor :

Coef. fricción y acuñamiento conducido :

µa1 =

µa2 =

0,401

0,401

Atención: arc sen ((Rp2 -- Rp1) / C), α1 y α2 deben aplicarse en RADIANES

Ángulo polea motora :

Áng. polea conducida :

α1 =

α2 =

2,30 radianes

=

132 °

3,98 radianes

=

228 °

Pendiente recta de fricción máxima polea motora = e^(μa1 * α1r)

2,52

Pendiente recta de fricción máxima polea conducida = e^(μa2 * α2r)

4,92

(valor minimo entre motora y conducida)

Pendiente recta de fricción resultante =

2,52

Luego y si con e ^ (μacr * αcrr) = pendiente de la recta de fricción a utilizar (polea crítica):

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

Identificación Polea Crítica:

MOTORA

CHOQUE RAUL

HOJA: 11

(polea con menor coeficiente de friccion)

17º Paso: Cálculo del esfuerzo mínimo T2mn en el ramal conducido (carga máxima Ptmx).

con el valor de e ^ (μacr * αcrr) resultante de la distinción del paso anterior

T2mn = 5670,8 Newton

18º Paso: Cálculo de los esfuerzos T1mx en el ramal motor de la correa y de montura T0mn

correspondientes a Ptmx y T2mn

Existiendo dos expresiones para el cálculo de T1mx, este valor se calculará con las dos a modo de

verificación:

T1mx = Ptmx + T2mn

T1mx = T2mn * e ^ (μacr * αcrr)

Esfuerzo T1mx motor máximo en Newton =

14273 Newton

T1mx =

14273 Newton

Esfuerzo Tomn de montura mínimo en Newton =

Tomn=

calculado con la primer formula

calculado con la segunda formula

9972 Newton

19º Paso: Cálculo de la fricción con que trabajan las poleas.

Habiéndose definido en el 16º Paso la polea que ofrece el menor valor de la pendiente de la recta de

fricción y habiendo definido el valor correspondiente con e^(μacr* αcrr), corresponde a los efectos del

próximo paso, calcular la fricción con que trabaja la otra polea:

Si polea crítica = polea 1 → fa1 = μa1

;;;;;

ver anexo 2 correas

Fricción y acuñamiento polea motora:

Si polea crítica = polea 2

→

fa2 = μa2

Fricción y acuñamiento polea conducida:

fa1 = 0,4006

;;;;;

fa2 =

0,232

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 12

20º Paso: Cálculo de las cargas flexionantes Qy y Qx actuantes sobre los ejes de ambas poleas,

conforme T1mx y T2mn

Con los valores de α1 y α2 calculados en el 16º Paso, se tiene:

=

Tiro

Tiro

Qy = (T1mx + T2mn) * cos(θ) =

Qx = (T1mx – T2mn) * sen(θ) =

0,42 radianes

Qy =

Qx =

18221,1

3497,9

Newton

Newton

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

UTN - UARG

CHOQUE RAUL

HOJA: 13

21º Paso: Trazado del diagrama de esfuerzos.

En un diagrama cartesiano T1 / Ptmx - T2 se trazarán:

A) La recta T1 = T2 y la recta de fricción T1 = T2 * e^(μacr,αcrr)

B) La recta T1 = Ptmx + T2 y la recta T1 = 2 * T0mn – T2

se resaltará el segmento de funcionamiento AFmx y se marcarán los valores

Ptmx, T1mx, T2mn, T0mn y 2 * T0mn, estos dos últimos sobre ambos ejes.

Ptmx

Tomn

T1mx

T2mn

=

=

=

=

8603

9972

14273

5671

Newton

Newton

Newton

Newton

; Fb = 1,5 . (T1 - T2) =

12904,01 Newton

1315 kg

Comprobacion por formula de faires

Mt =

71620 ⋅ Ns(CV )

=

n(rpm)

84651 kg.cm

Fuerza de flexion sobre el arbol

Fb = (T1 + T2 ) = C⋅ (T1 − T2 ) = 1,5 ⋅

Mt

=

r

1315,5 kg

valor muy proximo al calculado en el

paso anterior

22º Paso: Dibujo esquemático a escala de la instalación, de la sección transversal de la correa y

de la llanta de la polea PEQUEÑA.

C=

1780 mm

Rp1 =

241 mm

Rp2 =

965 mm

alpha1 =

2,30 rad

=

132 °

alpha2 =

3,98 rad

=

228 °

23º Paso: Cálculo de los esfuerzos medio Tm y alternativo Tamx de transmisión de potencia.

Esfuerzo medio Tm en Newton =

Esfuerzo alternativo Ta en Newton =

9972,1

4301,3

24º Paso: Trazado de un diagrama esfuerzo T - tiempo para un ciclo de trabajo de una sección

cualquiera de la correa

Cualquier sección transversal de la correa, al describir ‘una vuelta’, describe un ciclo de trabajo

‘viendo’ variar los esfuerzos a los cuales se encuentra sometida.

Para el trazado de un diagrama T - Tiempo de un ciclo de trabajo que denote tal situación, resultando

necesario calcular:

=

0,42 radianes

y resultando que en:

A) Desde que sale de la polea conducida y hasta que entra en la polea motora, esta sometida al

UTN - UARG

CALCULO DE POLEA Y CORREA

TP Transmision de potencia mecanica a un molino bolas

CHOQUE RAUL

HOJA: 14

esfuerzo T1 y resulta de aplicación:

Lpt = C * cos (θ)

Tramo recto Lpt recorrido por la correa en metros =

1,6266

(tt) Tiempo insumido por la correa en recorrer cada tramo recto:

=

0,087 seg

B) Mientras recorre la polea motora ve disminuir el esfuerzo por transmisión de potencia, de T1 a

T2 y resulta de aplicación:

Lp1 = Rp1 * (Nº π -- 2 * θr)

Tramo motor Lp1 recorrido por la correa en metros =

(t1) Tiempo insumido por la correa en recorrer la polea motora:

0,56

0,030

=

seg

C) Desde que sale de la polea motora y hasta que entra en la polea conducida, esta sometida al

esfuerzo T2 y resulta de aplicación:

Lpt = C * cos (θ)

1,6266

0,087

=

seg

D) Mientras recorre la polea conducida ve aumentar el esfuerzo por transmisión de potencia de

T2 a T1 y resulta de aplicación:

Lp2 = Rp2 * (Nº π + 2 * θr)

Tramo conducido Lp2 recorrido por la correa en metros =

3,84

=

Tiempo Total = t1 + t2 + 2 * tt

=

seg

0,205

0,407 seg

=

2,5 v.p.seg

147,3 v.p.min

UTN - UARG

DIMENSIONES DE POLEAS

CHOQUE RAUL

TP TRANSMSION DE POTENCIA MECANICA A UN MOLINO DE BOLAS

DISEÑO DE POLEA

Se dimensionara según lo recomendado por Goodyear

TABLA 3, RANURAS NORMALES

seccion de

Diam. Primitivo (pulg)

min.recome

correa

ndado

E

21

angulo

W

D

X

S

ranura

(pugadas)

(pulgadas)

(pulgadas)

(pulgadas)

36

1,527

1,3

0,4

1 + 3/4

E (pulgadas)

rango

18 a 24

1+1/8

datos:

C en mm =

1780 distancia entre centros

Rp1 en mm =

241,3

Dp1=

482,6

Rp2 en mm =

965,2

Dp2=

1930,4

alpha1 =

2,30 radianes

alpha2 =

3,98 radianes

D: profundidad de canal :

1,3

pulg

33,02

1) Ancho de poleas

ancho de polea:

S*(N-1)+2*E

donde

S: centro entre canaletas:

1 1/4 pulg

44,45

N: numero de ranuras:

6

E: ancho de salida, :

1 1/8 pulg

28,575

medido desde borde al centro de la ranura contigua

W:

1,527 pulg

38,79

ancho de polea=

279,4 mm

mm

mm

polea motora

polea conducida

mm

mm

mm

11 pulg

2) Dimensiones de polea motora

Dexterior1 = Dp1 + 2 * X =

donde, X:

0,4 pulg

10,16 mm

D1 =

502,92

mm

19,8 pulg

1950,72 mm

76,8 pulg

3) Dimensiones de polea conducida

Dexterior2 = Dp2 + 2 * X =

D2=

UTN - UARG

CALCULO DE ARBOL DE TRANSMISION

TP: TRANSMISION DE POTENCIA MECANICA EN UN MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

INTRODUCCION AL CÁLCULO DEL ARBOL DE POTENCIA

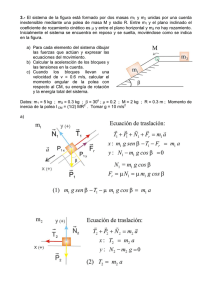

El esquema de la FIGURA 01 representa un árbol transmisor de potencia mecánica sustentado por dos

rodamientos, uno radial rígido de bolas y otro radial a rodillos cilíndricos sin pestaña actuando los

mismos como vínculos del árbol en análisis, estándole permitido a este de esta manera, rotar alrededor

de su propio eje.

El rodamiento rígido de bolas se constituye así y conforme su configuración, en el soporte fijo del

árbol y el rodamiento a rodillos cilíndricos, en el móvil, dada la posibilidad de desplazamiento axial

relativo que poseen sus aros interior y exterior entre sí. Atendiendo a estas circunstancias y a los

relativamente pequeños espesores de los rodamientos, el árbol será tratado como una viga

isostáticamente sustentada y como aproximación a sus dimensiones finales.

Montadas la polea CONDUCIDA del calculo de correas y una rueda dentada sobre el árbol, cuando

existe transmisión de potencia en el sistema, la polea funciona como elemento motor de la rueda

dentada, ‘entrando’ así al árbol potencia por la polea y ‘saliendo’ la ‘misma’ potencia por la rueda

dentada. Resulta así un árbol intermediario de transmisión de potencia, recibiendo de una máquina

‘motora’ y entregando a una máquina ‘útil’, directa o indirectamente y elementos ambos externos al

sistema en estudio, la potencia puesta en juego y que circula por el mismo.

Tanto la polea como la rueda dentada, las mismas pueden solidarizarse al árbol mediante chavetas, las

cuales, poseyendo geometría prismática, ocupan el espacio que se obtiene de la realización de sendas

ranuras longitudinales de sección rectangular, tanto en los taladros (agujeros) de la polea y de la rueda

dentada, como en las secciones correspondientes del árbol.

Resulta así ‘asegurada’ la rotación conjunta de los cinco elementos puestos en juego, esto es, el árbol,

la polea, la rueda dentada y las dos chavetas (una para la polea y otra para la rueda dentada), y hasta

un determinado valor de ‘potencia’ conforme es la velocidad, los valores de las dimensiones

transversales del árbol y longitudinales de las chavetas y de las propiedades de los materiales

correspondientes.

Siendo las secciones transversales de los rodamientos de forma circular, las secciones correspondientes

del árbol seguirán la misma geometría, esto es, circular; por otra parte también resulta conveniente

dicha geometría en el resto del árbol, en función de resultar la misma de parámetros uniformes frente a

la torsión que se manifiesta entre la polea y la rueda dentada por la potencia en transmisión,

atendiendo a la expresión:

Supuesta una distribución lineal para el momento torsor a lo largo de los espesores de la rueda dentada

y del cubo, manchón o maza de la polea, resulta el diagrama siguiente para el momento torsor.

UTN - UARG

CALCULO DE ARBOL DE TRANSMISION

TP: TRANSMISION DE POTENCIA MECANICA EN UN MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

UTN - UARG

CALCULO DE ARBOL DE TRANSMISION

TP: TRANSMISION DE POTENCIA MECANICA EN UN MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

Siendo el problema, el dimensionamiento resistencial del árbol, corresponde tratar previamente los

datos correspondientes:

01) Polea:

Polea conducida dimensiones anteriormente calculadas en correas.

Material: Hierro Fundido.

Peso específico: 77 N / dm3.

02) Potencia: Potencia de selección calculo de correas.

03) Velocidad angular: Velocidad angular polea CONDUCIDA calculo de correas.

04) Rueda dentada:

Dentado: recto.

Ángulo de presión circunferencial: 20º.

Diámetro primitivo: ver cálculo de engranajes.

Espesor: ver cálculo de engranajes.

Material: Acero 4140.

Peso específico: 77 N / dm3.

05) Árbol:

Material: Acero C 1050 (0,50 % de carbono). Laminado en caliente.

Tratamiento térmico: recocido.

Maquinado: torneado en secciones 2), 3), 4), 6) y 7) y rectificado en secciones 1) y 5).

Peso específico: 77 N / dm3.

06) Vida estadística mínima pretendida para ambos rodamientos (condiciones normales de

funcionamiento): 20.000 horas

07) Rodamiento radial a bolas: Actúa como apoyo fijo del árbol, absorbiendo esfuerzos radiales

(reacción de vínculo).

08) Rodamiento radial a rodillos cilíndricos sin pestaña: Vínculo móvil. Absorbe exclusivamente

esfuerzos radiales (reacción de vínculo) dada la posibilidad de desplazamientos axiales de uno de los

dos aros respecto al otro.

UTN - UARG

CALCULO DE ARBOL DE TRANSMISION

TP: TRANSMISION DE POTENCIA MECANICA EN UN MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

Análisis de las fuerzas que actúan en las ruedas dentadas

Las FIGURAS 04 y 05 siguientes muestran simbólicamente dos ruedas dentadas en contacto a través de

sus circunferencias primitivas.

Siendo la rueda 1) motora de la 2) (esta última conducida por la 1)) y al igual que con las poleas, la

relación de los diámetros o radios primitivos que verifican ambas ruedas, hace a la relación de las

velocidades angulares como a la de los momentos torsores.

Suponiendo perdidas de potencia nulas, resulta:

Siendo que en esta situación el momento torsor resulta del producto de una fuerza tangencial por el

RADIO de la circunferencia a la cual es tangente, se tiene:

Trasladadas las fuerzas tangenciales Ft1-2 (fuerza tangencial con que actúa la rueda motora 1 sobre la

conducida 2) y Ft2-1 (fuerza tangencial con que la rueda conducida 2 se opone al movimiento y actuante

UTN - UARG

CALCULO DE ARBOL DE TRANSMISION

TP: TRANSMISION DE POTENCIA MECANICA EN UN MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

sobre la 1) a los respectivos centros de las circunferencias primitivas, como muestra la FIGURA 05 y

haciendo Ft = Ft1-2 = Ft2-1, resultan:

a) El momento torsor Mt correspondiente, dado por la fuerza Ft tangente a la circunferencia

primitiva y la -Ft aplicada en el eje de rotación respectivo.

b) La fuerza Ft aplicada en el centro de rotación y que flexiona el árbol.

Aparecen en el esquema también las fuerzas radiales Fr1-2 y Fr2-1, como así también una recta de

presión, siendo αpc el ángulo de presión circunferencial que forma dicha recta con la tangente común

a ambas circunferencias primitivas. Resulta que las fuerzas radiales tienden a separar las ruedas

dentadas y que la dirección de la recta de presión queda determinada por quien de las ruedas dentadas

es la motora y / o la conducida y por el sentido de rotación de cualquiera de ellas o ‘del par’.

Del esquema se deduce que la disposición relativa que las ruedas dentadas guardan entre sí y el

sentido de rotación ‘del par’, determinan la dirección y sentido de las cargas flexionantes Ft y Fr, que

las fuerzas radiales flexionan a los árboles en planos a 90º de los planos de flexión correspondientes a

las fuerzas tangenciales y que sus valores relativos resultan de:

La composición de las fuerzas tangenciales y radiales resulta en la fuerza Fn, de la dirección de la recta

de presión y que como no pudiendo ser de otra manera, resulta: Fn1-2 = Fn2-1

UTN - UARG

CALCULO DE ARBOL DE TRANSMISION

TP: TRANSMISION DE POTENCIA MECANICA EN UN MOLINO DE BOLAS

CHOQUE RAUL

HOJA:

PROCEDIMIENTO de DIMENSIONAMIENTO y de VERIFICACIÓN

Paso 01): Trazado de un esquema perspectivado, PLANO 01, del sistema fijando la dirección βc de tiro

Q del conjunto del calculo de correas, definiendo la ubicación relativa (ángulo βe) de las ruedas

dentadas entre sí, RESPETANDO EL SENTIDO DE ROTACIÓN PUESTO EN LA MISMA FIGURA.

Los valores (βc y βe) se fijaran arbitrariamente, exponiendo los mismos y condicionando los mismos a

βc ± βe ≠ 0º, 90º, 180º, 270º, 360º.

Definidos los parámetros antes mencionados, en el mismo esquema se trazan las fuerzas que flexionan

el árbol como en el mismo PLANO se muestra.

N - Potencia actuante =

ω - Pulsación (vel. angular) =

Rueda dentada

134,6

Kw

19,5

rad / seg

αpc - Ángulo presión circ. =

20

Dp - Diametro Primitivo =

320

mm

b - Espesor =

110

mm

γ - Peso específico del acero =

77

N/dm3

300

mm

C - Distancia entre elementos = Equidistantes entre si, =

βc - Ángulo tiro correas con eje X =

βe - Ángulo tiro engranes con eje X =

Verificación - βc ± βe ≠ n*90°

Grados sex.

15

Grados sex.

225

Grados sex.

SI

Paso 02): Especificación de los ‘tiros’ Qy y Qx del calculo de correas. Estas fuerzas Qy y Qx flexionan

el árbol, conforme sea la potencia transmitida y en todo instante, aun sin rotación alguna y

consecuentemente sin transmisión de potencia.

Qy - Tiro polea conducida =

18226,60

Newtons

Qx - Tiro polea conducida =

3498,90

Newtons

Paso 03): Cálculo de las componentes horizontal Qh y vertical Qv de Qy y de Qx como resultado de

ambas: