mejoramiento en la calidad de mezclas y colocación de concreto en

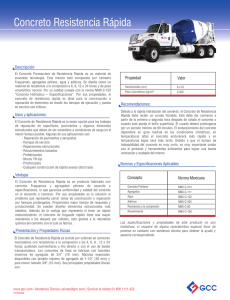

Anuncio