Retos medioambientales de la industria alimentaria

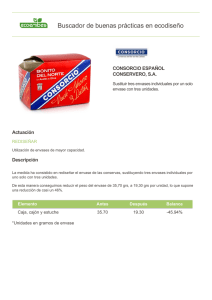

Anuncio