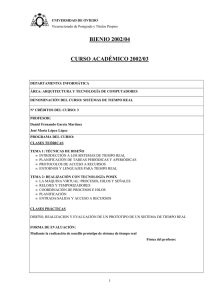

diseño de un prototipo de triturador de desechos orgánicos

Anuncio