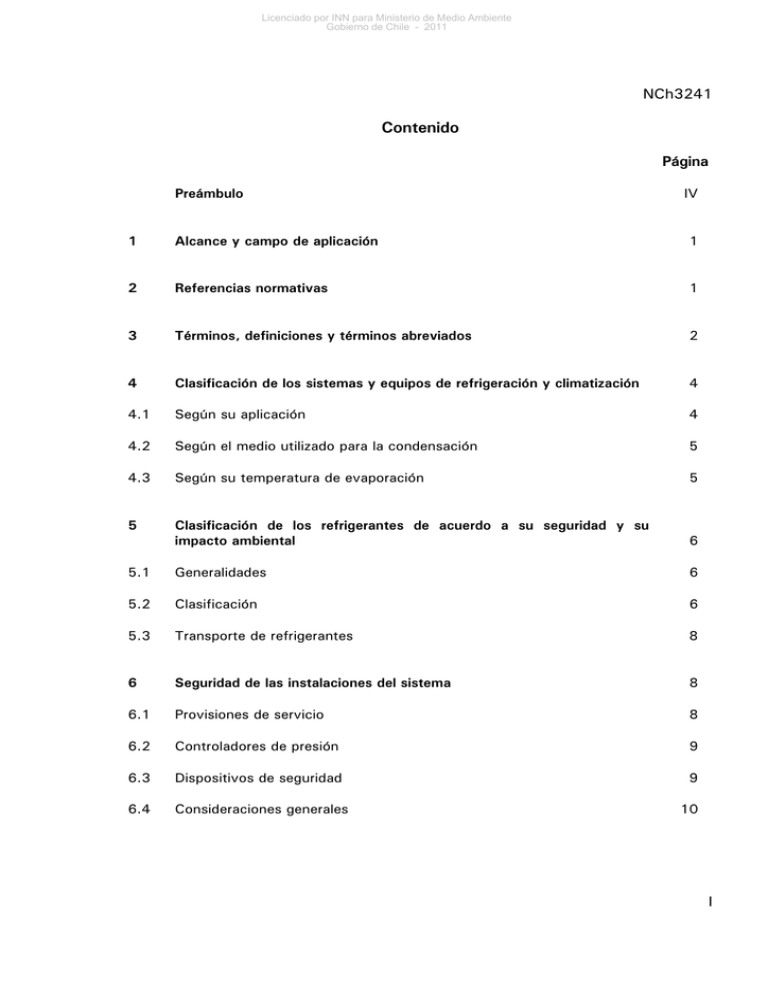

Contenido - Sistema Nacional de Información Ambiental (SINIA)

Anuncio