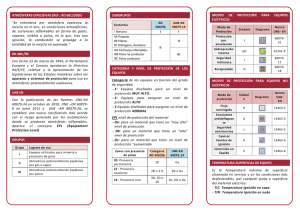

Establecimiento del plano para la clasificación de áreas peligrosas

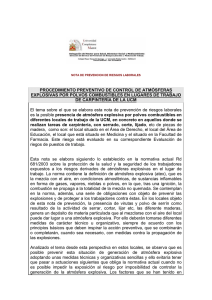

Anuncio