manual de instrucciones

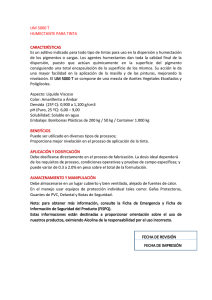

Anuncio