articulo ullibarri 3 - Prefabricados Delta

Anuncio

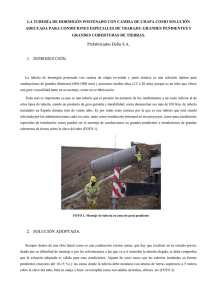

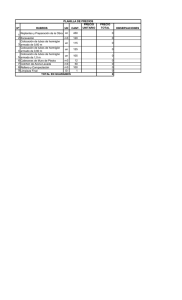

LA CONDUCCIÓN PARA RIEGO EN EL CURSO MEDIO DEL ZADORRA A SU PASO POR LA LLANADA, ZONAS NORTE Y ESTE DE VITORIA-GASTEIZ 1. INTRODUCCIÓN. Las obras del “Proyecto de Aprovechamiento de Aguas para Riego en el Curso Medio del Zadorra a su paso por la Llanada Zonas Norte y Este de Vitoria-Gasteiz” consisten en la construcción de una balsa de acumulación de 7 Hm³ de capacidad, construida con materiales sueltos, de 35 m. de altura, ubicada en Ullibarri-Arrazua, la cual almacenará el agua depurada que desde la E.D.A.R. de Crispijana, para posteriormente ser bombeada a lo largo de una conducción. Para transportar el agua hasta el mencionado embalse se instalará, al final de la conducción utilizada por la Comunidad de Regantes de Arrato que llega hasta las inmediaciones de Mendarozqueta, una tubería de 800 mm. de diámetro interior con presiones de 5, 7.5, 10 y 12.5 atm., de una longitud aproximada de 14 Km. (Foto 1), que es asimismo objeto de construcción en el proyecto actual. FOTO 1.- Vista general de la conducción a su paso por el Río Zadorra Pag. 1 Tras la finalización del primer tramo de tubería para abastecer a la Comunidad de Regantes de Arrato, la propiedad se planteó la ejecución de este nuevo tramo de conducción para ampliar el abastecimiento a la Comunidad de Regantes del Noryeste. Así con la puesta en marcha de este regadío, se ampliará el periodo de utilización de la planta de tratamiento terciario de aguas residuales de Arrato procedentes del municipio de Vitoria-Gasteiz. En la Foto 2 se puede observar, sobre una vista aérea, la situación de la obra en su zona de emplazamiento. La conducción una vez puesta en marcha es reversible, es decir, tiene la doble función de ser elemento de impulsión en horas valle para bombear agua procedente de la E.D.A.R. de Crispijana hasta la balsa de Ullibarri y en horas punta conducir por gravedad lo embalsado desde la balsa hasta los terrenos pertenecientes a la Comunidad de Regantes del Noryeste de Vitoria-Gasteiz. FOTO 2.- Emplazamiento de la conducción Pag. 2 2. JUSTIFICACIÓN DE LA SOLUCIÓN ADOPTADA. En el tramo ya existente de la conducción se utilizó una tubería de hormigón armado con camisa de chapa y con junta para soldar, de diámetro 800 mm. Este tipo de tubería, debido a la junta elegida, produjo una importante disminución del rendimiento de la construcción. Y es que para tubos con diámetros inferiores a 1000 mm. (no visitables), la soldadura tanto si se realiza exterior como interior al tubo entraña gran dificultad. En el exterior al tubo la dificultad de soldar está sobre todo en los laterales y en la parte inferior del mismo, y en el interior el problema es la poca maniobrabilidad que tiene el soldador para ejecutar la soldadura (Fig. 1). FIG. 1.- Croquis de las distintas variantes de la soldadura en los tubos de hormigón con camisa de chapa Tal circunstancia originó una importante reducción del rendimiento de montaje y, en consecuencia, un aumento del plazo de ejecución de la obra. Para que no volviera a ocurrir lo anterior, tras un estudio previo, se consideraron varias alternativas para afrontar la construcción del segundo tramo de la conducción. Pag. 3 Se analizaron los pros y contras de varios tipos de materiales para la conducción, pero finalmente, el estudio se centró en el tubo de hormigón con camisa de chapa y junta elástica. En cuanto a este tubo se barajaron dos alternativas: una la de hormigón armado; otra la de hormigón pretensado, que fue a la postre la elegida. La razón fundamental para su elección es la versatilidad que ofrece este tubo, tanto por su fabricación como por su montaje, ya que permite un aumento de rendimientos a un coste inferior al de otros tipos de tubería. La denominación de la tubería elegida es la de tubería de hormigón postesado con camisa de chapa revestida y junta elástica. 3. LAS OBRAS. La construcción de la conducción, objeto de este artículo, fue adjudicada a la U.T.E. Ullibarri, formada por FCC Construcción, Construcciones Cabezudo, Yárritu y Lambide Empresa Constructora. El total de la obra, conducción y balsa, contó con un presupuesto de unos 16,5 millones de euros y un plazo de ejecución de 19 meses. La fabricación de los 2.295 tubos de que consistía la conducción se realizó durante cinco meses, habiendo comenzado ésta en Julio del 2002. El montaje de la tubería comenzó a mediados de Septiembre del 2002 y finalizó en Abril del 2003, teniendo que ser interrumpido durante los meses de invierno debido a las fuertes lluvias que se produjeron en la zona, por lo que realmente los trabajos de montaje duraron cinco meses. Por último, la colocación de las piezas especiales, realización de todas las pruebas de presión, relleno, tapado de la zanja y remates finales prolongó la finalización de la obra a finales de Septiembre del 2003. Los rendimientos medios que se alcanzaron tanto de fabricación como de suministro y montaje de la tubería fue de 30 tubos/ día, es decir, 180 ml de tubería al día. Pag. 4 4. DESCRIPCIÓN DE LA TUBERÍA Y PIEZAS ESPECIALES La conducción para riego está constituida por una tubería de hormigón postesado de diámetro 800 mm., que es un tubo de 6 m. de longitud útil, constituido por un núcleo de hormigón revestido con una camisa de chapa de 1,5 mm. que le confiere estanqueidad, y una armadura activa formada por un alambre de 5 mm. de diámetro arrollado helicoidalmente alrededor del núcleo. A este conjunto, denominado primario (elemento resistente), se le reviste en último lugar de una capa exterior de hormigón cuya misión es proteger la armadura activa (Plano 1). PLANO 1.- Detalle de la tubería La junta elástica de este tubo se realiza mediante unos cabezales metálicos. El cabezal macho consta de una acanaladura en la que se alojará durante el proceso de montaje un anillo elastomérico de diámetro 20 mm. que consiste en una goma tórica. El cabezal hembra tiene una forma acampanada. Ambos son perfiles de 6 mm. de espesor situados en los extremos del tubo. Pag. 5 Ésta es una junta fácil de montar y, debido a las estrictas tolerancias de fabricación, una junta estanca de gran garantía. La unidad de tubo (hormigón y acero) pesa aproximadamente 3.700 Kg. Los tubos están calculados según las siguientes hipótesis: Ø Tipo de tubo: Hormigón postesado con camisa de acero (Fig. 2) Ø Cálculo mecánico: Instrucción del Inst. Eduardo Torroja para tubos de hormigón armado y pretensado Ø Diámetro interior: 800 mm. Ø Tipo de colocación: Zanja. Ø Tipo de cama de siento: Granular a 90º (Fig. 3). Ø Relleno: Compactado. Ø Altura del relleno: 3 m. sobre generatriz superior del tubo (Fig. 4). Ø Sobrecarga de tráfico: Eje de 13 t. Ø Presión Máxima de Trabajo: 5-7,5-10-12,5 atm. Pag. 6 El hormigón utilizado en el núcleo del tubo es del tipo HP 45/S/12/IIa con cemento CEM I 42,5 R, con la particularidad de que a los siete días de curado debe alcanzar una resistencia de 40 N/mm2 para poder realizar el zunchado del núcleo del tubo. Para el revestido de hormigón, cuya única misión es la de proteger la armadura activa, se utilizó un hormigón del tipo HP 35/S/8/IIa con cemento resistente a los sulfatos tipo CEM I 42,5 R/SR. En la ejecución de ambos hormigones se utilizaron tanto áridos silíceos como calizos. Para la armadura activa se utilizaron unos alambres de pretensado del tipo UNE 36094-97 Y 1770 C 5,0. PLANO 2.- Detalle piezas especiales En lo referente a las piezas especiales (Plano 2) como tes para desagües y ventosas, codos y válvulas de seccionamiento se ejecutaron en chapa de acero. Se emplearon un total de 75 piezas especiales con un peso aproximado de 50.000 Kg. de acero. Las piezas especiales tenían como características fundamentales las que se presentan a continuación: Pag. 7 Ø Calidad del acero: S 275 JR. NBE-MV 102 y UNE 36.080-73. Ø Tratamiento interior: Chorreo de arena grado Sa 2 ½ y posterior pintado con resina epoxy alimentaría espesor mínimo 200 micras. Ø Espesor de chapa: Conducción Principal y Derivación 6 mm Ø Codos: según AWWA C208-83 Ø Bridas según norma DIN 2576-PN-10 Ø Tornillería galvanizada según definición DIN Ø Junta plana de goma para bridas Ø Ensayos con líquidos penetrantes realizados en fase de fabricación y obra (100% de las soldaduras) 5. PROCESO DE FABRICACIÓN Para la explicación de este proceso se pueden distinguir los cinco capítulos siguientes: Ø Fabricación de los tubos en factoría. Ø Acopio y transporte. Ø Excavación y preparación de la zanja. Ø Montaje de la tubería. Ø Pruebas hidráulicas. 5.1. FABRICACIÓN DE LOS TUBOS. La fabricación de la tubería se llevó a cabo por Prefabricados Delta S.A. en su factoría de tubería situada en Puente Genil (Córdoba). La fábrica consta de una superficie de 45.000 m2 y una superficie cubierta de 5.600 m2 (Foto 3). En las naves están todas las líneas de fabricación de tubería, que incluyen la fabricación de cabezales, fabricación de camisas de chapa, zonas de Pag. 8 hormigonado de tubos así como las complementarias de postesado helicoidal y recubrimiento. Como medios de elevación dispone de: Ø Grúa torre con capacidad de elevación de 20 Ton. hasta 24 m., pluma de 70 m., con 50 m. libres bajo gancho y 10 m. de luz. Ø Grúa torre con capacidad de elevación de 16 Ton. hasta 15 m., pluma de 45 m., con 30 m. libres bajo gancho y 5 m. de luz. Ø Grúa torre con capacidad de elevación de 10 Ton. hasta 18 m., pluma de 30 m., con 15 m. libres bajo gancho y 6 m. de luz. Ø Pórtico grúa de 20 Ton. y 12 m. de luz. Ø Semipórtico de 5 Ton. y 10 m. de luz. Ø Puente grúa de 20 Ton. y 20 m. de luz. Ø Puente grúa de 16 Ton. y 20 m. de luz. Ø Puente grúa de 16 Ton. y 16 m. de luz. Ø Puente grúa de 12 Ton. y 16 m. de luz. Ø Dos puentes grúa de 5 Ton. y 16 m. de luz. Ø Puente grúa de 3 Ton. y 14 m. de luz. FOTO 3.- Vista aérea de la fábrica de Puente Genil (Córdoba) Pag. 9 Además, dispone de dos plantas para la producción de hormigón con una capacidad de un metro cúbico cada una, así como de dos calderas para la generación de vapor capaces de producir 1500 Kg/hora entre las dos. FIG. 5.- Organigrama de fabricación TUBERÍA DE HORMIGÓN POSTESADO Fabricación de cabezales Fabricación de camisas Fabricación de núcleos Corte de Pletina Máquina de confección de diámetro y soldadura Montaje de molde exterior y útiles Postesado ó Zunchado Revestimiento exterior Curado de hormigón Chorreado Acabado Curvado Montaje y soldadura cabezales Hormigonado por compresión radial Soldadura Expansionado Cabezal Fabricación de camisas Curado de hormigón El proceso de fabricación se compone de las siguientes fases (Fig. 5): I. Fabricación de cabezales. Las pletinas con las medidas adecuadas para la formación de las boquillas, se curvan y se sueldan sus extremos. A continuación se procede al expansionado de las mismas mediante una prensa hidráulica preparada al efecto, con lo que se consigue un perfecto control dimensional (Foto 4). Como los cabezales son de junta elástica, el material que los compone es previamente granallado, para una vez conformado geométricamente, recibir una pintura de imprimación y posteriormente, una vez incorporado al tubo, un tratamiento a base de 200 micras de resina epoxy, lo que garantiza su durabilidad ante cualquier agente agresivo. Pag. 10 FOTO 4.- Expansionado para conformar cabezales II. Fabricación de camisas. Las camisas están constituidas por un cilindro de chapa, soldado helicoidalmente a solapo, en máquina automática, a partir de bobinas de chapa de 1 m. de ancho, al que se suelda en sus extremos las correspondientes "boquillas" macho-hembra, garantizando sus tolerancias dimensionales (Foto 5). FOTO 5.- Elimaster, máquina para fabricar las camisas de chapa Pag. 11 El conjunto se somete a una prueba de presión hidráulica de modo que se garantice la estanqueidad del 100 % de las camisas. III. Fabricación de núcleos. Verificada la total estanquidad de la camisa de chapa, ésta se deposita en posición vertical sobre una arandela base mecanizada que conforma la boquilla hembra. Exteriormente se coloca un molde metálico resistente para absorber los esfuerzos sobre la camisa de chapa durante el proceso de compresión radial. El conjunto moldeado, se deposita en la plataforma rotativa inferior de la máquina y ésta lo sitúa en el eje de la misma. La parte superior del molde es abrazada por una plataforma, que centra al mismo con el eje de la máquina y desciende un cilindro hidráulico en cuyo extremo inferior está situado un pistón rotativo cuyo diámetro conforma el diámetro interior del hormigón del tubo. Este cilindro desciende hasta la posición de la boquilla situada en el extremo inferior de la camisa. Combinando las velocidades de rotación del pistón y velocidad de subida del mismo, hace que el hormigón que se va introduciendo por la parte superior, se vaya comprimiendo contra la camisa de chapa, quedando compactado y con una superficie lisa, en toda la longitud de la camisa (Foto 6). FOTO 6.- Turbomaster, hormigonado del núcleo por compresión radial Pag. 12 Una vez liberado el molde de la plataforma superior y con giro de la plataforma inferior, queda al alcance del puente grúa que lo traslada a la zona de acopio cubierta y libera el molde exterior para situarlo en otra camisa. La camisa hormigonada interiormente permanece en esta zona el tiempo suficiente, hasta que el hormigón tenga la resistencia mínima para poder ser transportado hasta el parque de acopio donde permanece en riego hasta que alcance la resistencia prevista para ser sometido al proceso de tesado. IV. Postesado. Cuando el hormigón de los núcleos alcanza la resistencia requerida para soportar la compresión inducida por el postesado, se procede a la operación de zunchado. El postesado transversal se realiza mediante una zunchadora que enrolla en espiral un alambre en tensión sobre el núcleo colocado en la posición adecuada (Foto 7). FOTO 7.- Máquina de postesado Para ello se utiliza alambre liso especial de carga de rotura 18000 Kg/cm2 y bajo grado de relajación. El diámetro que utilizamos en este caso es de 5 mm. Para saber en todo momento la Pag. 13 tensión del alambre la máquina ve provista de un registrador gráfico de tensión que permite verificar el valor de ésta. Un sistema de variador de velocidad permite el sincronismo entre el avance del tubo y la alimentación de acero, para obtener el paso de hélice requerido. V. Revestimiento exterior Una vez efectuado el postesado del núcleo, se procede a la protección del acero por aplicación sobre el mismo de una capa de hormigón de 35 mm. medida sobre la superficie exterior de la camisa de chapa, empleándose para ello una máquina de regla vibrante (Foto 8). FOTO 8.- Regla vibrante para revestido del núcleo El proceso consiste en girar el tubo en posición horizontal al tiempo que se va depositando sobre la generatriz superior, una capa de hormigón que fluye por efecto de una vibración de alta frecuencia. La adherencia se logra por la acción combinada de la vibración y la compresión producida al paso obligado del hormigón por el espacio comprendido entre la regla y el tubo. Pag. 14 5.2. ACOPIO Y TRANSPORTE. En la fábrica existen dos zonas de acopio, una zona de acopio en posición vertical para núcleos hormigonados donde permanecerán el tiempo suficiente (al menos 7 días) para alcanzar la resistencia prevista (40 N/mm2), para ser sometido al tesado. Y la otra, un acopio en posición horizontal de tubos revestidos en el patio de la fábrica (Foto 9), donde se mantienen bajo riego por aspersión como mínimo el tiempo de curado (al menos 15 días). Una vez transcurrido el tiempo de curado y efectuadas las operaciones de acabado del tubo, que son: repaso de los defectos que pudiera tener el tubo, pintado de los cabezales y control dimensional para evitar tubos en obra con ovalizaciones, los tubos están listos para su expedición a obra. FOTO 9.- Acopio de tubería en fábrica El transporte de los tubos se realizó con camiones tipo trailer que permitían transportar 6 tubos por camión. Por lo que el acondicionamiento de los accesos es vital para permitir la circulación y maniobras de este tipo de vehículos. Normalmente el montaje se hacia directamente sobre camión obra, pero en ocasiones se necesitaban acopios intermedios, donde los tubos se apoyaban sobre cunas de madera o montones de tierra evitando elementos punzantes, respetando las secuencias de apoyo (L/5)apoyo-(3L/5)-apoyo-(L/5), siendo L la longitud del tubo (6 m.). Pag. 15 5.3. EXCAVACIÓN Y PREPARACIÓN DE LA ZANJA. El replanteo de la traza se realizó mediante estacas cada 20 m., señalando los puntos singulares de la misma, tales como ventosas, desagües, válvulas de corte, pasos de caminos y cruces de carretera. Para la excavación de la zanja se procedió en primer lugar a hacer el desbroce de la tierra vegetal teniendo en cuenta el ancho de la zanja además del acondicionamiento del camino de acceso para el montaje de la tubería. En segundo lugar se procedió a realizar la excavación de la zanja de alojamiento, el terreno que se encontró fue roca metamórfica que supuso la utilización de explosivos para debilitar el material y lograr la ejecución de la zanja conforme al perfil longitudinal del proyecto (Foto 10). La zanja de esta obra debía garantizar, al haber roca, una adecuada solera para el suministro y rasanteo del material granular de la cama de apoyo de 15 cm. de espesor, así como, las dimensiones de la zanja con una altura de relleno de tierras de 1 a 3 m. sobre la clave del tubo y un ancho de zanja de aproximadamente 2,10 m. con los taludes H=1:V=2. FOTO 10.- Vista de la conducción. Zanja y camino de acceso Pag. 16 Es importante hacer hincapié a la seguridad de las excavaciones que se realizaron, ya que no se produjo durante toda la obra ningún desprendimiento que ocasionará daños materiales o físicos. 5.4. MONTAJE DE LA TUBERÍA. El montaje de la tubería se hizo directamente desde el camión trailer que transportaba los tubos a la zanja con el siguiente equipo de montaje: un oficial montador, dos peones y una grúa de 50 toneladas que permitiera montar 5 tubos en una posición (Foto 11). FOTO 11.- Equipo de montaje: tres montadores y una grúa de 50 tn. Tras ser realizado un buen rasanteo de la zanja y con un buen apoyo granular que arriñone al tubo, el montaje de éste es relativamente sencillo: se limpian los cabezales perfectamente; se monta la junta elástica en su alojamiento en el cabezal macho repartiendo la tensión a toda la goma para evitar arrollamientos; se impregna con jabón neutro toda la junta, y se hace penetrar el Pag. 17 tubo que tiene suspendido la grúa en la hembra del tubo anterior ayudado por un tráctel, hasta que el cabezal hembra quede enfrentada con el borde exterior del hormigón del cabezal macho (Foto 12 y 13). FOTO 12.- Limpieza de cabezales y montaje de la junta elástica FOTO 13.- Vista de la tubería montada en la zanja FOTO 14.- Tubería parcialmente tapada para comprobar si existen fugas en la prueba de la tubería Pag. 18 Para el relleno de la zanja se utilizó el material procedente de la excavación, vertiéndolo de manera uniforme a ambos lados del tubo y compactándolo mediante la humectación con agua. Debido al tipo de junta empleada desde el principio se hizo un tapado parcial mediante caballones de material que dejaban parcialmente las juntas descubiertas, para detectar las posibles fugas en las pruebas de presión y estanqueidad (Foto 14). Para posteriormente una vez superadas las pruebas, realizar el relleno completo. Los pasos del Río Zadorra y arroyos se hormigonaron para evitar la flotabilidad de la tubería, y en los cruces con carreteras y caminos se rellenó la zanja con arena de río y se colocó una losa de hormigón armado de 25 N/mm2, además del resto de relleno y firme (Foto 15). FOTO 15.- Paso de la tubería bajo la calzada de la carretera de Durana Para las piezas especiales de chapa se pensó en montarlas mediante junta soldada con una entrada de hombre de 600 mm. que permitiera a los soldadores entrar en las piezas para ejecutar la soldadura por su cara interior. La pieza consistía en dos partes: la que se enchufaba al cabezal Pag. 19 hembra del tubo y una virola telescópica de cierre que unía la pieza metálica con el cabezal macho del tubo siguiente. Por tanto había que ejecutar tres cordones de soldadura en obra para montar la pieza (Foto 16 y Plano 2). FOTO 16.- Vista de las piezas especiales Las mayores dificultades encontradas durante el montaje de la tubería fueron ajenas a éste, puesto que se debieron a las inclemencias del tiempo. Ya que tanto el montaje de la tubería como el esfuerzo para atravesar el río Zadorra fueron realizados en días de continuas lluvias y con accesos normalmente embarrados (Foto 17). Además como se comentó anteriormente la obra estuvo parada por esta razón durante los meses de Diciembre-02, Enero-03 y Febrero-03. Pag. 20 FOTO 17.- Vista del cruce de la tubería con el Río Zadorra en Diciembre del 2002 FOTO 18.- Vista del tramo final de la obra justo antes de llegar a la Balsa de Ullibarri 5.5.PRUEBAS HIDRÁULICAS. A medida que avanzó la obra, se probó la conducción por tramos, dividiendo ésta en ocho tramos con longitudes entre 500 y 2000 m. Pag. 21 Todos los elementos de la red deben cumplir las pruebas de tubería en zanja, para ello, piezas especiales y valvulería deben ser instalados antes de su ejecución, con sus correspondientes anclajes si fuera necesario y en perfecto estado de funcionamiento. PLANO 3.- Detalle tapón de prueba cabezal macho Para la realización de la prueba se cerraron los extremos con los tapones de prueba unidos a los tubos mediante junta elástica (Plano 3), para evitar que la tubería sufriese esfuerzos longitudinales. Éstos se anclaron con 15 m3 de hormigón y una viga transversal HEB-320 para evitar deslizamientos de los mismos o fugas de agua, como puede verse en la Foto 19. FOTO 19.- Vista de la instalación de tapones y anclajes necesarios Pag. 22 Se realizaron en esta obra la prueba de presión y la prueba de estanqueidad utilizando como presión de prueba la máxima de trabajo (PMT) del tubo como marca la Instrucción del Instituto Eduardo Torroja de tubería hormigón armado y pretensado. Una vez mantenida la tubería durante 48 horas en carga, a la mitad de la PMT, para que el hormigón interior se saturara de agua, se procedía a realizar la Prueba de Presión. Ésta consiste en mantener durante treinta minutos la PMT y transcurrido dicho plazo el manómetro no debe acusar un descenso de presión superior la raíz cuadrada de la quinta parte de la presión de prueba. Posteriormente se hacía la Prueba de Estanqueidad, en la que se mide la cantidad suficiente de agua necesaria para mantener la PMT durante dos horas y esta cantidad de agua V = K L di debe ser inferior a: en la cual: V = Volumen total de pérdida de agua en la prueba, en litros. L = Longitud del tramo objeto de la prueba, en metros. di = Diámetro interior del tubo, en metros. K = Coeficiente según el tipo de tubería. Para tubos con camisa de chapa, K = 0,35 litros por metro cuadrado. Las pruebas comenzaron en Marzo del 2003 y se finalizaron en Septiembre del 2003, todas ellas superándose de forma satisfactoria. El resultado de las pruebas puede analizarse en la siguiente tabla: Tramo Pk. Longitud Presión de Perdida Admisible Resultado Perdida Admisible de Resultado Prueba de Presión obtenido Volumen de Agua obtenido 0+000 / 0+794 794 ml. 10,70 atm. 1,46 atm. 0,05 atm. 222 l. 8 l. 0+794 / 3+236 2.442 ml. 10,20 atm. 1,43 atm. 0,18 atm. 684 l. 80 l. 3+236 / 5+671 (*) Este tramo se dividió en tres subtramos y se probó con resultado satisfactorio 5+671 / 6+867 1.196 10 atm. 1,41 atm. 0,20 atm. 335 l. 64 l. 6+867 / 9+470 2.603 11,35 atm. 1,51 atm. 0,20 atm. 729 l. 152 l. 9+470 / 10+608 1.138 11,20 atm. 1,50 atm. 0,50 atm. 398 l. 120 l. 10+608 / 12+360 1.753 10 atm. 1,41 atm. 0,10 atm. 491 l. 16 l. 12+360 / 13+837 1.477 7,5 atm. 1,22 atm. 0,20 atm. 414 l. 60 l. Pag. 23 La pequeña dispersión que existe en los resultados obtenidos tanto de perdida de presión y volumen de agua, depende mucho del tiempo que se mantuvo cada tramo de prueba embebido en agua antes de la realización de la prueba. Ya que la duración de esta etapa anterior a la prueba, en los tubos de hormigón, es muy importante para mitigar el efecto de absorción de agua de este material. 6. CUADRO RESUMEN DE OBRA. Para finalizar quería dar una idea numérica de la importancia de la conducción, donde en el siguiente cuadro se han incluido las unidades más representativas de la misma. Medición Unidad de Obra 13.770 ml. Tubería de hormigón postesado con camisa de chapa y junta elástica D=800 mm. y Presión Máxima de Trabajo 5, 7.5, 10 y 12,5 atm. 50.000 Kg. Chapa en piezas especiales de diferentes topologías calidad S275JR PN-10 3.045,5 m 3 Hormigón HP 45/S/12/IIa 1506,5 m 3 Hormigón HA 35/S/8/IIa 656 m3 Hormigón HA 25 en obra 275.400 Kg. Acero para armaduras activas 608.175 Kg. Chapa de acero para camisas y cabezales 5.330 m 3 Material granular para Cama de Asiento 131.000 m 3 Excavación y Relleno de la zanja 48.600 Kg. Explosivos : - Goma 2 GC (Carga de fondo) - Nagolita (Carga de columna) Pag. 24