- Ninguna Categoria

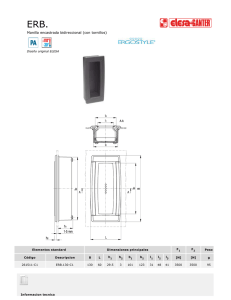

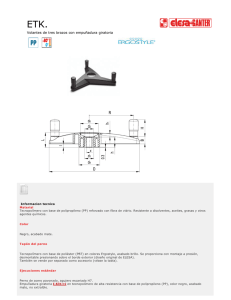

Datos técnicos

Anuncio