La gestión de vida en las centrales nucleares

Anuncio

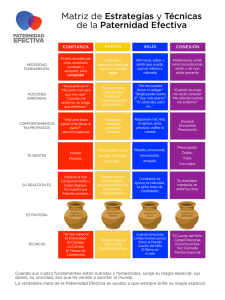

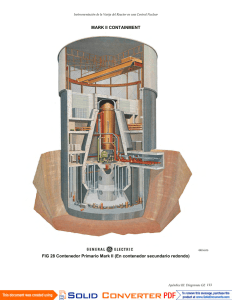

La gestión de vida en las centrales nucleares Instituto de Ingenieros de Cataluña 17 Noviembre 2009 Índice Consideraciones generales El contexto internacional El contexto nacional La metodología Un caso práctico, la vasija del reactor Conclusiones 2 Consideraciones generales Porqué la gestión/extensión de vida de las plantas nucleares es un tema de actualidad? La mayor parte de las centrales nucleares actualmente en operación se arrancaron en los años 70/80, por lo que el fin de su vida original de diseño, fijada en 40 años, está ya próximo. Estas centrales, al final de su vida de diseño, serán instalaciones seguras, estarán amortizadas, y plenamente disponibles para seguir produciendo energía. No parece viable (técnica, medioambiental y económicamente) sustituir estas centrales por otros sistemas alternativos de generación. España y la comunidad internacional están tomando en la actualidad decisiones sobre la extensión de vida de sus plantas nucleares, para que operen hasta mas allá de los 60 años. 3 Consideraciones generales Qué es la gestión de vida de una instalación industrial? El conjunto de actuaciones necesarias (operación, mantenimiento, mejora, etc.) para una explotación adecuada (en términos técnicos, medioambientales y económicos) de la misma en el largo plazo (y por tanto también en el corto y medio plazo). Y en una central nuclear? Lo mismo, pero manteniendo además el nivel de seguridad exigido por la sociedad (a través de los correspondientes organismos reguladores; en España el Consejo de Seguridad Nuclear). 4 Consideraciones generales Qué es la vida de diseño de una instalación industrial? La vida de referencia que se establece en el diseño en base a una adecuada explotación de la misma. Es un concepto que tiene relevancia fundamentalmente desde el punto de vista económico (establece las bases para la amortización de la inversión). Aunque se fundamenta en criterios básicamente técnicos (experiencia operativa, conocimiento de los materiales, etc.), la vida de diseño no deja de ser una base de referencia y no es por tanto una limitación a su operación. Las vidas de diseño de instalaciones industriales convencionales viene a ser de 20-40 años según los casos. Y en una central nuclear? Exactamente lo mismo, salvo que existe un marco regulatorio establecido en base a la vida de diseño (permisos de explotación). La vida de diseño de las centrales nucleares actualmente en operación es de 40 años. La de los reactores avanzados actuales es de 60 años. 5 Consideraciones generales Que es la operación a largo plazo (extensión de vida) de una instalación industrial? La explotación de la misma mas allá de su vida de diseño. Toda instalación se explota en términos de rentabilidad industrial. Si ésta es rentable más allá de su vida de diseño entrará de forma natural en extensión de vida. Lo mismo podría decirse si la instalación deja de ser rentable; no haría falta llegar a su vida de diseño para proceder al cierre Y en una central nuclear? Lo mismo, salvo que esta requerirá autorización expresa del organismo regulador/gobierno. Para conseguir esta autorización la planta deberá proporcionar evidencias que justifiquen la operación segura de esta en el plazo de extensión previsto. 6 Consideraciones generales Si varían las condiciones de operación y se mejora el mantenimiento de los equipos Nueva Vida Útil Superar la vida de diseño de una central nuclear no significa que haya terminado la vida útil o de operación de la planta 7 El contexto internacional 59 104 53 436 reactores en operación 53 reactores en construcción Fuentes: International Nuclear Safety Center, IAEA 8 El contexto internacional Operación a largo plazo de las CCNN en los países de nuestro entorno Fuente: Nuclenor y Foro Nuclear 9 El contexto internacional Operación a largo plazo. Situación en EEUU en 2008 8 Centrales más a la fecha Fuente: Nuclenor y Foro Nuclear 10 13 solicitudes más a la fecha El contexto nacional 8 reactores, 1/5 producción eléctrica en España. No tienen, por ley, una vida limitada Se conceden autorizaciones de funcionamiento que se renuevan periódicamente (cada 10 años). Renovación mediante: vigilancia y control de funcionamiento continuo + revisiones periódicas de seguridad (RPS) por el Consejo de Seguridad Nuclear (CSN) con informe al Ministerio de Industria El tiempo de funcionamiento de 40 años previsto inicialmente en el diseño ha resultado una hipótesis muy conservadora Las condiciones reales de operación de las centrales españolas, junto con las mejoras técnicas incorporadas en el diseño a lo largo del tiempo, han demostrado una capacidad para seguir operando durante periodos de tiempo superiores 11 El contexto nacional Situación de las centrales nucleares españolas 4ª RPS 12 Op. a largo Plazo La metodología Selección de COMPONENTES EXPERIENCIA OPERATIVA propia y ajena (INPO-WANO) REFERENCIAS de la industria (EPRI, NRC) MECANISMOS DEGRADACIÓN CONDICIONES de operación Comportamiento de los MATERIALES ACTUACIONES DE VIGILANCIA, SEGUIMIENTO Y CONTROL MANTENIMIENTO PRUEBAS INSPECCIONES CAMBIOS DE DISEÑO ANÁLISIS Y EVALUACIÓN Planes de REPARACIÓN MEJORA de prácticas de Establecimiento de PLANES mantenimiento Proceso de DEmejora VIGILANCIA CONTINUAY SUSTITUCIÓN 13 La metodología Aspectos claves de un programa de gestión de vida: La selección y priorización de componentes. El aprovechamiento de la experiencia operativa externa (lo que ocurre en componentes similares de otras plantas) El aprovechamiento de la experiencia operativa interna (lo que ocurre en los componentes de nuestra central). 14 La metodología Selección y priorización Los componentes se seleccionan y priorizan en base a diferentes criterios asociados fundamentalmente a: Su importancia para la seguridad. Su importancia para la disponibilidad. La dificultad/coste de su sustitución. Los mecanismos de degradación. Su representatividad frente a equipos similares. En función de la prioridad/importancia del componente y de sus características se establecerá la estrategia adecuada para la gestión de su vida. 15 La metodología La experiencia operativa externa Esta experiencia operativa es fundamental para una identificación temprana de fenómenos degradatorios, o de cualquier otro tipo con incidencia en la vida de la planta, no previstos. Existen dos organizaciones de carácter relevante en la difusión de información entre las plantas: INPO (Institute of Nuclear Operations) creado en 1979 en USA. WANO (World Association of Nuclear Operators) creado en 1989 con centros en Paris, Moscú, Tokio, Atlanta y Londres. En WANO están integradas todas las empresas eléctricas del mundo con centrales nucleares. Toda la información relevante de la operación y mantenimiento de las plantas se intercambia y procesa a nivel mundial. 16 La metodología La gestión de la información Un aspecto relevante de cualquier sistema de gestión de vida lo constituye la realimentación de la información tanto interna/propia (resultados inspección, mto, etc.) como externa. Esto es importante porque: La realidad no coincidirá normalmente con la previsión (p.ej.: condiciones ambientales, operacionales, etc.). Pueden aparecer mecanismos de envejecimiento/degradación no previstos. Muchas veces el seguimiento de la evolución del estado necesita el establecimiento de tendencias a largo plazo. La realimentación y seguimiento de resultados se gestionan mediante bases de datos informáticas. Estas bases de datos gestionan resultados desde el origen de las plantas y se están potenciando para incrementar su utilidad como herramientas de gestión de vida. 17 Un caso práctico, la vasija del reactor 18 Un caso práctico, la vasija del reactor Carcasa cilíndrica de acero al carbono con recubrimiento interior de acero inoxidable austenítico. Funciones principales: Formar con el sistema refrigerante del reactor la tercera barrera de contención de los productos de fisión y asegurar la refrigeración del combustible, manteniéndolo sumergido en el refrigerante. Soportar y alinear los componentes internos. Componente insustituible (?) Sometido a condiciones severas de operación ( presión, temperatura, radiación) 19 Un caso práctico, la vasija del reactor TAPA Materiales TOBERAS Aceros ferríticos de Mecanismos Aceros austeníticos degradación Condiciones operación SOLDADURAS VASIJA ZONA BELTLINE (Alrededor del combustible) Fragilización por irradiación Temperatura Presión Fatiga Tensiones Irradiación neutrónica Corrosión bajo tensión Transitorios, cambios bruscos Química agresiva Corrosión por ácido bórico PROVOCAN… 20 Un caso práctico, la vasija del reactor Gestión de vida de la vasija Cambio condiciones operaciones Tratamientos térmicos (recocido) Sustitución / Retirada Análisis material de vigilancia PROGRAMAS DE VIGILANCIA Comparación ACCIONES EVALUACIÓN CORRECTORAS SI Cálculo de vida remanente Predicción de daño Se superan límites normativa OK NO GESTIÓN DE VIDA DE LA VASIJA INSPECCIONES Cálculos teóricos Se superan predicciones vigentes Cumple estándares aceptación ASME Existen defectos NO SI Revisión procedimientos operación No Aceptable ACCIONES CORRECTORAS Cálculo de vida remanente NO SI Aceptable NO SI OK 21 OK Incremento periodicidad Inspección Un caso práctico, la vasija del reactor El programa de vigilancia de irradiación neutrónica de la vasija del reactor: Se establece en base a la Guía Reguladora 1.99 de la NRC (Organismo regulador americano). La radiación neutrónica producida por el núcleo del reactor modifica las características de tenacidad y fragilidad en el área de la vasija próxima a este (beltline). Se vigila la fragilización por irradiación neutrónica mediante la instalación de cápsulas de material de vasija en zonas conservadoras (mayor dosis) de esta. Se contrastan los datos reales obtenidos de las cápsulas frente a modelos de fragilización establecidos experimentalmente. Las cápsulas, al recibir mayor dosis que la pared de la vasija (factor de adelanto del orden de 3), permiten anticipar la evolución real de las propiedades críticas de esta. 22 Un caso práctico, la vasija del reactor Las cápsulas de vigilancia: Típicamente unas 12 por vasija. Contienen distintas probetas de material de vasija, monitores de temperatura y dosímetros. Tienen como objeto conocer las propiedades que tendrá el material de la vasija con posterioridad. 23 Un caso práctico, la vasija del reactor 200 En definitiva se busca: 160 152 J 120 Detectar y predecir la evolución de la tenacidad a la fractura de los materiales de la vasija E (J) 121 J 116 J 80 Establecer las condiciones de operación de la vasija con unos márgenes de seguridad adecuados durante la vida del reactor 40 0 -100 -70ºC -21ºC Soldadura no irradiada -21ºC Soldadura Irradiada 0.057E+19 Cápsula 1 Soldadura Irradiada 0.126E+19 Cápsula 2 -50 0 50 100 T (ºC) Prevenir la rotura frágil del acero de la vasija del reactor durante su vida de operación. Calcular la vida remanente 24 150 200 250 300 Un caso práctico, la vasija del reactor Comparación conel elLímite Límitede delalaNormativa Normativa Comparaciónde de Valores Valores Reales Reales con 350 Propiedad del material (ºF) 300 250 200 150 40 años 60 años 100 Límite Normativa 50 0 CN1 CN2 CN3 25 CN4 Un caso práctico, la vasija del reactor La inspección de la vasija del reactor: Se inspecciona (vasijas tecnología USA) según código ASME XI (ASME = American Society of Mechanical Engineers). Se buscan indicaciones asociadas a fenómenos de degradación por fatiga, o corrosión bajo tensión, en áreas sensibles (soldaduras). Se inspeccionan: Soldaduras longitudinales, circunferenciales, tobera-vasija, tobera-tubería y radios internos toberas. Estas áreas se inspeccionan normalmente por ultrasonidos (UT) con equipos automáticos robotizados. Cada 10 años se inspecciona el 100% de las áreas. Se reinspeccionan con mayor periodicidad las áreas donde aparecen indicaciones. 26 Un caso práctico, la vasija del reactor Las actividades asociadas a la inspección: Desarrollo de manuales y planes de inspección Desarrollo de técnicas y procedimientos de inspección (END) Diseño y desarrollo de sistemas de inspección Desarrollo de herramientas para la evaluación de indicaciones 27 Un caso práctico, la vasija del reactor Las técnicas habituales de inspección no destructiva (ENDs) para equipos mecánicos utilizadas en las centrales nucleares: Ultrasonidos (UT): Volumétrica, para grandes espesores. Típica de vasija, turbina, tubería, etc. Corrientes inducidas (CIs): Volumétrica, para pequeños espesores. Muy rápida. Típica de los tubos de los generadores de vapor y otros intercambiadores para inspección de tubos. Partículas magnéticas (PM) y líquidos penetrantes (LP): Superficial. Técnicas sencillas para defectos abiertos o muy próximos a la superficie. Visuales (VI). Reguladas por ENIQ (European Network of Inspection Qualification) Todas las técnicas (procedimientos, equipos, y personal) se validan previamente para asegurar su idoneidad. 28 Un caso práctico, la vasija del reactor Los equipos de inspección de la vasija del reactor de Tecnatom: TIME (paredes y toberas de vasija PWR; UT). TENIS (toberas rama caliente PWR con internos; UT). TOMA (submarino para inspección visual de vasija e internos PWR y BWR; VI). STAR (penetraciones tapa de vasija PWR; UT+CIs). WIND (soldaduras tapa PWR y BWR; UT). TEMIS (inspección penetraciones fondo de vasija BWR; UT+CIs). SICOM-ROD (corrosión/integridad/dimensional varillas combustible; CIs+LVDT). SICOM-DIM (caracterización dimensional elementos combustible; LVDT). Etc. 29 Un caso práctico, la vasija del reactor El equipo TIME de inspección UT: Desarrollado íntegramente por Tecnatom en 2000. Equipo tecnológicamente puntero en línea con los de los grandes proveedores de servicios nucleares (Areva, WE, GE, etc.) Equipo robotizado con tres ejes de libertad con programación de trayectorias. Inspecciona las vasijas PWR por el interior bajo agua. Discrimina indicaciones hasta de 1.5 mm de profundidad Velocidades de toma de datos de hasta 150mm/seg. Utilizado en todas las plantas PWR españolas y también en Paks (Hungría) y Angra I (Brasil). Vendido a la empresa china CITEC en 2009, ha sido utilizado para la PSI (Pre Service Inspection) de la central china de Ling Ao de septiembre del 2009. 30 Un caso práctico, la vasija del reactor 31 Un caso práctico, la vasija del reactor Metodología general para la evaluación de defectos en componentes sujetos al Código ASME. NO REPARACIÓN O SUSTITUCIÓN SUSTITUCIÓN ACEPTABLE EVALUACIÓN ANALÍTICA EVALUACIÓN ASME XI ANALÍTICA NO ACEPTABLE IWB-3600 ACEPTABLE Defecto detectado y caracterizado según IWA-3000 ESTÁNDARES ACEPTACIÓN DE ASME XI IWB-3500 ACEPTABLE 32 Un caso práctico, la vasija del reactor 33 Un caso práctico, la vasija del reactor 34 Un caso práctico, la vasija del reactor Mapas de Evaluación de Indicaciones Estudio paramétrico de defectos en las zonas a inspeccionar. Distintos tipos de defecto, tamaños y localizaciones. Cálculo de las tensiones en el componente bajo todos los transitorios de operación de la central. 50,0 TOBERA DE SALIDA SECCIÓN: Soldadura Tobera-Vasija ORIENTACIÓN: Circunferencial TIPO: Superficial Evaluación por MFLE (mecánica de fractura lineal elástica) de la evolución de los defectos en dichos transitorios de operación. Obtención de los futuros periodos de operación que garanticen la integridad de la vasija. Pro fundidad relativa a/t (% ) 45,0 40,0 35,0 30,0 25,0 1.5 EFPY 20,0 10 EFPY 15,0 20 EFPY 10,0 32 EFPY Estándar de aceptación 5,0 0,0 0,00 0,10 0,20 0,30 Factor de forma (a/l) 35 0,40 0,50 Conclusiones El gran parque de centrales nucleares existentes en explotación comercial en el mundo confirma que: Existe una gran y satisfactoria experiencia acumulada de operación. No hay incertidumbres técnicas de relieve sobre el buen comportamiento de los componentes de las plantas más allá de sus 40 años de vida de diseño original. Existen, además, mecanismos adecuados de vigilancia, seguimiento, control y mitigación del envejecimiento de estos componentes, así como de renovación/sustitución en su caso. El gran número de plantas con licencia de operación extendida o en tramitación en los países más desarrollados ponen de manifiesto que esta opción (la operación a largo plazo) es viable en términos técnicos, económicos, medioambientales y de seguridad. Cada año que pasa (con sus más de 400 años/año de explotación acumulada) consolida más esta opción como clave para el suministro energético que nuestras sociedades requerirán en las próximas décadas. 36 Gracias por vuestra atención 37 TIME (paredes y toberas de vasija PWR; UT). 38 TENIS (toberas rama caliente PWR con internos; UT). 39 TOMA (submarino para inspección visual de vasija e internos PWR y BWR; VI). 40 STAR (penetraciones tapa de vasija PWR; UT+CIs). 41 WIND (soldaduras tapa PWR y BWR; UT). 42 TEMIS (inspección penetraciones fondo de vasija BWR; UT+CIs). 43 SICOM-ROD corrosión/integridad/dimensional varillas combustible; CIs+LVDT). 44 SICOM-DIM (caracterización dimensional elementos combustible; LVDT). 45