Túneles Metro de Valencia

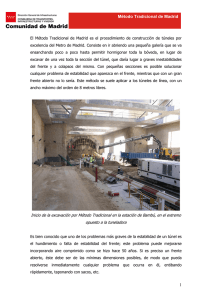

Anuncio

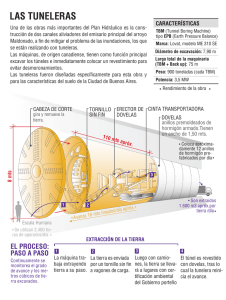

Universidad de Los Andes Facultad de Ingeniería Departamento de Vías Geotecnia CLASE Nº 10 DE TÚNELES METRO DE VALENCIA Prof. Silvio Rojas Diciembre , 2003 Alineamiento que define el desarrollo del Metro de Valencia entre sus respectivas estaciones. El trazado similar a una cruz: Brazo Norte-Sur : Eje principal de la Ciudad Brazo EsteOeste: Eje centro de la ciudad-centros industriales La empresa INGE ROCA (1999), presenta la certificación del perfil geotécnico de la línea 1 del Metro de Valencia: Ensayo SPT (Standard Penetration Test), con la ayuda de un equipo tipo continuous -flight auger drill, recuperando muestras alteradas de suelo, con un muestreador tipo cuchara partida. Las muestras alteradas recuperadas se llevaron al laboratorio, para los ensayos de caracterización especificados en las normas A.S.T.M. Tramo entre la estación Plaza de Toros y La estación Las Ferias Fundamentalmente, por la presencia de un solo horizonte de arcilla arenosa (CL), medianamente plástica, de consistencia dura a rígida, hasta los 20 m de profundidad, en el que se alternan superficialmente pequeños lentes de arenas limosas (SM) y arcillosas (SC), de densidad media y espesor máximo igual a 4.00 m. Se detectó la presencia de las aguas de infiltración, localizadas a partir de los 6.00 m de profundidad, sin la presencia de nivel freático. En este tramo de acuerdo al estudio geotécnico, los parámetros varían en el siguiente rango: •Número de golpes: 20 a 24 •Peso unitario: 1.88 a 1.95 ton/m3. •Fricción (φ): 15 º a 20º. (se interpreta que los valores deben ser en condición drenada) •Resistencia a la compresión simple (qu): 10 a 18 ton/m2 (se interpreta que los valores deben ser en condición no drenada). •Módulo de elasticidad (E): 130 a 420 ton/m2. •Coeficiente de poisson (ν): 0.30 a 0.35. •Clasificación del suelo como: CL Un tramo considerable del túnel entre estas estaciones, la carga en el techo del túnel será producida por arena arcilla (SC) y en arena limosa. Estación Las Ferias Existe predominio de la matriz arcillosa de gradación variable, extendiéndose longitudinalmente el estrato arcilloso (CL) de plasticidad media y consistencia semidura a rígida hasta la progresiva 3+330. Incrementa su espesor hasta los 20 m de profundidad, limitando el estrato arenoso (SC ó SM). La observación de un piezómetro en está estación, reportó la presencia de aguas subterráneas a partir de los 11 m de profundidad. En esta estación de acuerdo al estudio geotécnico, los parámetros varían en el siguiente rango: •Número de golpes: 12 a 20 •Peso unitario: 1.91 a 1.99 ton/m3. •Fricción (φ): 10º a 20º. (se interpreta que los valores deben ser en condición drenada) •Resistencia a la compresión simple (qu): 10 a 19 ton/m2 (se interpreta que los valores deben ser en condición no drenada). •Módulo de elasticidad (E): 100 a 328 ton/m2. •Coeficiente de poisson (ν): 0.35. •Clasificación del suelo como: CL Etapas de desarrollo del Sistema Metro de Valencia Fuente: C.A. Metro de Valencia, 2002. •Tendrá aproximadamente 22 kilómetros de línea comercial •24 estaciones repartidas en 2 líneas •Es un sistema de ferrocarril urbano ligero con derecho de vía exclusivo en forma subterránea. •Las estaciones son estructuras subterráneas •Longitud entre 140 y 160 m •Ancho entre 22 a 26 m de ancho •Profundidad 18 a 20 m y 3 niveles en los tramos construidos con TBM • Profundidad de 10 a 12 m y 2 niveles en la estación Monumental. Sección longitudinal típica de estación Fuente: Grupo AM, 2003. •La estación Monumental, construida a cielo abierto con sobreexcavación •Las otras estaciones se construyeron utilizando el método llamado “inverso” o de Milán. •Con equipos de ventilación menor, aire acondicionado y de enfriamiento mecánico. •En su conjunto estarán equipadas con un total de 430 m de escaleras mecánicas, 18 ascensores de 7.5 m de altura en promedio Sección transversal típica de estación Fuente: Grupo AM, 2003. •El tope de riel a un promedio de 17 m de profundidad •La longitud de los andenes que ocuparan los pasajeros es de 122 m. •Accesos con escaleras fijas y mecánicas, a ambos lados de la estación. •Se ha previsto la instalación de dos ventiladores de emergencia en cada uno de los extremos de la estación, dichos ventiladores serán axiales, de flujo reversible, cada uno con capacidad para manejar 42.5 m3/seg. Sección longitudinal incendio en estación Fuente: Grupo AM, 2003. Incendio en la estación Los ventiladores de emergencia de la estaciones contiguas pueden operar en extracción a fin de reforzar el desalojo de humo de la estación afectada. Incendio en el túnel Los ventiladores de emergencia de la estación más cercana al incendio, funcionarán en modo de suministro, entre tanto, los ventiladores de la estación más alejada operarán en modo de extracción. SISTEMAS DE AVANCE Y SOPORTE DEL TUNEL •Excavación en trinchera cubierta •Excavación mediante TBM. •Método invertido ó método milano para la construcción de las estaciones Excavación en trinchera cubierta El rendimiento: 6 m lineales de muro diario y 42 m lineales de techo a la semana 47 m3 de concreto en muros al día 260 m3 de concreto para las losas a la semana. Sistema de construcción en trinchera cubierta Sistema de construcción en trinchera cubierta para avance en túneles. Fuente: C.A METRO DE VALENCIA Sección típica del túnel por el método de trinchera cubierta.Fuente: C.A. Metro de Valencia, 2002 Sistema constructivo fue el clásico: •Se hizo una trinchera con una sección de 9 m de ancho x 4.72 m de alto, con taludes inclinados. •Estabilización de los taludes con una sobre excavación o con concreto proyectado de 7,5 cm. de espesor y reforzándolo con malla metálica anclada al terreno. •Armado y vaciado de las fundaciones de los muros y parte inferior de las paredes de los muros. •Armado y vaciado de la losa de techo y parte superior de las paredes del muro •Finalmente la losa de piso. •Relleno aproximado de tres metros, utilizable para el paso de servicios, hasta la rasante de superficie. Excavación mediante TBM Excavación del túnel con la máquina tuneladora TBM (Tunnel Boring Machine) Debido a la gran perturbación que tiene el sistema de avance en trinchera cubierta, La C.A metro de Valencia, avanza en la excavación del túnel con la máquina tuneladora TBM (Tunnel Boring Machine) El consorcio GUELLA SOGENE DRAGADOS FCC y OTIPSA (1999), proponen el método constructivo con TBM de diámetro 9.5 m. La proposición se hizo debido a que la construcción de dos túneles gemelos de 5.54 m, obligaba a la construcción de estructuras costosas en transición y cambiavías y modificaba partes importantes del proyecto integral. •El resto de los tramos (desde la estación Las Ferias hasta la estación Miranda) han sido excavados con el método de túnel con topa. •La dimensión de los túneles es de 9,5 m de diámetro y a una profundidad de 17 m como promedio. •Con topa se han perforado aproximadamente 3600 m de túnel. •La segunda etapa de la línea uno, corresponde a los tramos entre las estaciones: Miranda – Rectorado – Las Acacias – El Viñedo – Poliedro – Guaparo, con una longitud total de 3.9 Km. Se tiene previsto que hacer el avance de este tramo en forma continua, es decir sin ninguna interrupción por construcción de las estaciones. Diámetro de corte: 9.544 m Diámetro de soporte: 9.519 m Diámetro del escudo: 9.506 m Long de la TBM = 130 m Peso de la TBM = 1121 ton Cabeza cortadora Cámara que puede ser presurizada: Máxima presión suelo agua 4 bar en modo operativo 6 bar en modo estático de la TBM Topa de perforación usada para la construcción del Metro de Valencia 6 puertos de inyección al frente 182 dientes tipo pala de 76 mm 53 dientes trituradores 12 puertas controladas independientemente Revestimiento duro resistente a la abrasión del suelo en el borde de la cabeza de corte Topa de perforación usada para la construcción del Metro de Valencia Conducción de la cabeza de corte y propulsión del Escudo Sistema de poder 10 motores eléctricos x 225 KW acoplados a bombas de desplazamiento variable 2250 KW de poder total disponible en la cabeza de corte, para su movimiento. Sistema de conducción (nuevas cajas de transmisión) 12 motores de conducción hidráulicos Torque máximo 1970 ton-m a 0 a 1.1 rpm Torque mínimo 980 ton-m a 2.2 rpm Torque pico de arranque 2580 ton-m. La operación de la cabeza de corte es bidireccional hidráulica y velocidad variable. •El túnel circular con TBM se realiza con una sucesión de anillos premoldeados de concreto, los cuales están formados por 7 segmentos, unidos entre si por pernos. •El anillo está conformado por 6 dovelas más una dovela pequeña que permite el cierre, definiendo así el anillo de soporte. •Su espesor de 0.40 m y longitudes de 1.50 m. Conjunto de dovelas que conforman el anillo que reviste el túnel Tramo del túnel con su respectivo revestimiento, proporcionado por el sistema TBM. Vista interna del túnel mostrando el revestimiento definitivo Tipo “escudo" •Utilizadas por lo general en terrenos blandos •Se instala el revestimiento en forma de dovelas dentro del escudo para fines de seguridad. •Proporcionan un soporte integral al suelo mientras se coloca el revestimiento. •Ellas tienen la cabeza cortadora al frente, e integrando el resto de la máquina en una estructura cilíndrica Tipo “topo” •Se utilizan para la construcción de túneles en roca dura donde se produce un efecto de autosoporte. • En estos casos el túnel podría o no estar revestido con dovelas prefabricadas, shotcrete o concreto proyectado. • Estos equipos corresponden al diseño abierto y consisten principalmente de tres partes principales (Cortador de cabeza , El soporte de la cabeza cortadora y Sistema sujetador y montaje del empuje) Las TBM con escudo: El sistema de presión balanceada de tierra (EPB) •Se utiliza mayormente en suelos de arcilla, fango o arena, especialmente en áreas urbanas como la ciudad de Valencia •Donde se requiere un asentamiento mínimo debido a las profundidades de excavación relativamente bajas (alrededor de 10 m de techo) •Donde hay problemas de espacio y no es posible utilizar plantas de recuperación de la bentonita proveniente de escudos de slurry. • El suelo se mezcla con espuma o agua, lo cual se logra inyectando espuma a través de orificios ubicados en el área frontal del escudo Las TBM con escudo y suspensión (Slurry Shield) •Soportan con bentonita las paredes el frente de la excavación del túnel. •La suspensión penetra en el material del suelo y permite su estabilización y sellado. •Se utiliza en suelo de naturaleza granular, tales como arenas y gravas, en cuyo caso el uso de espumas sería poco eficaz. La TBM con el sistema EPB utilizada para la construcción del túnel del Metro de Valencia: • Es una máquinade 130 m de longitud y de 1121 ton •Diseñada para la perforación en terreno mixto y profundidades entre 7 m y 15 m •Apropiada para la construcción de este túnel el cual tiene un techo de aproximadamente de 10 m, conformado especialmente por arena fina y arcilla •En este tipo de suelo métodos tradicionales, implicaría riesgo de hundimientos hacia la abertura en avance. •La tuneladora ofrece seguridad en el avance en este tipo de suelo, sin riesgo de pérdidas de vidas humanas por derrumbe del techo o paredes. La TBM utilizada en la obra, está provista: •Frente de la cabeza cortadora para excavar, dispuesta en una cámara que puede ser presurizada •Cabeza cortadora acoplada a un escudo sencillo sencillo[ que evita el desplome del techo durante la excavación La foto 16, muestra detalles de escudo, donde se aprecia: las aberturas por donde accionan los dientes para demolición del concreto en la llegada de la topa a las estaciones, los dientes para excavación en suelo, la cámara para recolección del material excavado y puntos de soldadura excedente para disminuir el desgaste del escudo. Aberturas para los dientes de demolición del concreto Ptos de soldadura excedente Cámara de recolección del material Dientes para la excavación en suelos Algunos detalles del escudo (Fuente: C.A METRO DE VALENCIA) •El material removido por los cortadores del frente de avance, entran a una cámara a través de las ventanas que tienen el escudo •El material es llevado hasta la correa transportadora de material con la ayuda del tornillo sinfín •La TBM dispone una locomotora con vagonetas para el transporte del material excavado, hasta el área donde se carga en camiones. • El mismo sistema se utiliza en sentido inverso para transportar el concreto de inyección y las piezas prefabricadas de recubrimiento del túnel, para luego colocarlas con un equipo hidráulico especial. Los cepillos impregnados de grasa que rodean el perímetro del túnel y entre los cuales existe grasa, lo cual evita que la lechada inyectada o agua de infiltración de la masa de suelo, pase adentro de la topa. También en esta figura, se ve que la reacción de la TBM para empujar el escudo hacia delante para presionar la cabeza cortadora se apoya en el revestimiento de dovelas de concreto ya instaladas, lo cual se logra a través de gatos hidráulicos ubicados en la estructura circular de la TBM. La TBM utilizada, excava exactamente un diámetro de 9,52 m, coloca un recubrimiento de 7 piezas de concreto prefabricado, que forman anillos de 8,44 m de diámetro interior y 1,5 m de largo e inyecta concreto en el espacio que queda entre el recubrimiento y la excavación Correa transportadora, cables y mangueras de la TBM En los trabajos con EPB: •Se mezcla el terreno con espuma o agua, lo cual se logra inyectando espuma a través de orificios ubicados en el área frontal del escudo, con la finalidad de proporcionar presión de soporte al frente del túnel. •También el lodo (s.r TBM con escudo y suspensión ) es capaz de mantener la presión del cabezal. •Impermeabilizar el frente de corte •Reduce la fricción sobre el escudo y el cabezal de corte •Mejora la estabilidad del terreno y evitando la posible formación de chimeneas o derrumbes en el frente de excavación. • En este caso el aditivo plastificante es CLB F4/TM, compatible con el pH del suelo a lo largo de la línea y que adicionalmente es biodegradable. Puntos por donde se inyecta la espuma al frente de la excavación para mezclado con el material que remueve los dientes de la TBM •La espuma se mezcla con el suelo y proporciona una especie de cojín de aire, el cual puede comprimirse y transmitir las presiones de la maquinaria TBM hacia el suelo al frente del túnel, suministrando así la estabilidad necesaria para evitar el derrumbamiento del frente. •En la cámara de perforación se produce una presión superior al empuje activo del suelo. •La presión del frente se mantiene cerrando las ventanas de la cámara de depósito del material excavado y el suelo se extrae del tornillo sinfín ( a través de un transportador helicoidal en el sistema cerrado, o se deposita directamente en el caso del sistema abierto). •Usualmente las espumas se fabrican a partir de un líquido concentrado, que seguidamente se convierte en una solución que se expande con aire antes de utilizarse, aproximadamente a 300 – 600 litros por metro cúbico de suelo excavado. •El porcentaje de expansión varía por lo general entre 7% y 11%, aunque se pueden utilizar proporciones mayores según las condiciones del suelo y las presiones de la descarga. •La espuma aumenta la elasticidad del suelo y reduce su permeabilidad y la torsión de la cabeza de corte. También ayuda a reducir la abrasión así como el desgaste de la herramienta cortante y del tornillo sinfín. •Usualmente el uso de un acondicionador de espuma no es eficaz si el suelo tiene grandes partículas de grava o una gran permeabilidad y presión; en tal caso es posible que haya que considerar el uso de una máquina del tipo escudo “Slurry Shield”. La distribución del tamaño de partículas proporciona una indicación de las propiedades del suelo y requisitos del producto. También, wl, wp, Ip Para facilidad de acondicionamiento de un suelo, éste debe tener un índice de liquidez (IL) aproximado de 0.5, mientras que un índice de liquidez (IL) < - 1 puede indicar un suelo rígido autoestable. Para aumentar el suelo al índice de liquidez (IL) correcto, podría ser necesario inyectar un volumen de agua con la espuma en el cabezal de corte para ayudar a "desestructurar" suelos arcillosos rígidos pesados. De esta información básica, se puede hacer un cálculo aproximado de la velocidad de disolución, velocidad de inyección de la espuma y velocidad de expansión de la espuma. No existen ensayos definitivos para determinar las velocidades apropiadas de inyección y expansión de la espuma para un suelo particular bajo cualquier presión de recubrimiento, dichos ensayos están siendo desarrollados por partes interesadas de la industra Polímeros acondicionadores del suelo producidos por la empresa MEYCO En ocasiones, el uso de espuma por sí sola no es suficiente (p. ej., en "terrenos encofrados", o bajo altas presiones detrás de lechos marinos o fluviales). En esos casos, hasta ahora se habían utilizado maquinarias de pasta de bentonita. Con la introducción de estos nuevos polímeros, Degussa Construction Chemicals tiene la capacidad de extender las posibilidades de máquinas EPB de construcción de túneles, donde encontrarán zonas de suelos difíciles durante el avance. MEYCO Fix SLF P1 es diferente a los polímeros convencionales utilizados para acondicionar el suelo. La mayoría de los polímeros están basados en gomas o éteres de celulosa, materiales que si bien tienen el efecto deseable de enlazar el agua, su acción es relativamente lenta. A la larga, absorben demasiado líquido, haciendo que el suelo sea demasiado seco si la TBM se detiene por un tiempo. Es un producto líquido, lo cual facilita su transporte a través de los sistemas de dosificación y bombas. Por otra parte, MEYCO Fix SLF P1 enlaza las partículas de suelo y agua, pero tiene un efecto lubricante en el suelo. Su efecto sobre el suelo/agua es inmediato, y no exhibe un largo tiempo de acción de retirada. MEYCO Fix SLF P2 es un nuevo biopolímero que puede aplicarse en arenas gruesas y limpias. Cuando se utiliza junto con espumas MEYCO Fix SLF, puede mantener una consistencia uniforme en el suelo en suelos con una amplia variedad de contenidos de humedad. Además, puede ayudar a estabilizar pastas de bentonita bajo aguas salinas subterráneas Los productos MEYCO Fix SLF y sus productos poliméricos asociados, MEYCO Fix SLF P1 y P2, pueden combinarse para adaptarse a una amplia variedad de condiciones de suelos y humedad, incluso cuando las condiciones del terreno son de "terreno encofrado". Productos Especiales Se introdujo recientemente productos especiales que ayudan a la espuma a quebrar suelo endurecido o especial. Rheosoil 211 es un agente dispersor importante usado en combinación con los productos MEYCO FIx SLF donde se encuentran arcillas particularmente duras. Rheosoil 250 es un ejemplo de un desarrollo que surgió para resolver un desafío. La presencia de yeso en el terreno impedía que el contratista usase agua para dispersarlo. La adición de Rheosoil 250 en el frente envitó que el yeso se hidratase, permitiendo una operación normal. un tratamiento fundamental entre la roca y el revestimiento Puntos del escudo por donde sale el mortero. Puntos del escudo para la inyección del mortero entre las dovelas y el terreno Algunos factores dificultan perforar un túnel que se ajuste exactamente al diámetro del equipo de la TBM; entre ellos, los siguientes: •La forma del escudo de la tuneladora •Las tolerancias de las dimensiones y manejo. •La sobreexcavación. Estos y otros factores, pueden provocar una separación que varía entre 50 y 250 mm. Esta separación debe llenarse rápidamente mediante un material inyectado a presión (grouts o morteros) Con la inyección se consigue: • Evitar el desplazamiento o la flotación del revestimiento •Soportar las cargas iniciales del área de construcción •Evitar el desalineamiento de segmentos y la posible rotura de empaques, lo cual podría acarrear entradas de agua. •Evitar o eliminar entradas de agua. El grout o mortero debe cumplir con varios requisitos, tales como: •Buena plasticidad (asentamiento > 20 cm). •Facilidad de bombeo a lo largo de la distancia requerida •Trabajabilidad y facilidad de bombeo al cabo de 4 a 24 horas (control de hidratación). •Control de la consistencia (bombeo y estabilidad). •Ausencia de exudación y segregación (comúnmente < 1%). •Puede requerir una resistencia inicial alta (0.5 a 1.5 Mpa después de 2 a 4 horas). Existe una gran variedad de productos plastificantes, superplastificantes; acelerantes y productos para el control de la hidratación; generadores de espuma, incorporadores de aire y agentes de bombeo. El espacio que queda entre la pared del túnel y el anillo de dovelas de concreto, se llena con mortero, a través de los espacios existentes en el último anillo colocado (ver foto 10 y 11). Puntos del escudo por donde sale el mortero. Estructura de acero que no permite el giro de la cola de la topa cuando el frente del escudo está girando haciendo el avance. El anillo va quedando aquí atrás. Vista del escudo de la topa y otros accesorios de la topa En definitiva la fases básicas, para la extracción del materia son: • Estabilizar el frente con un material a presión, que es el propio escombro excavado, una vez mezclado con productos de adición, de consistencia viscosa – plástica. •Lograr que esa mezcla se pueda extraer por medio de un sistema que no permita perder la presión interior, es decir la presión del material del frente. •Lograr que la mezcla tenga la consistencia adecuada para que sea transportada por cinta y en vagón. Las cuatro fases básicas de TBM, son las siguientes: funcionamiento de la 1.Perforar la longitud de avance de 1.5 m. 2.Parar la máquina y retraer los gatos hidráulicos y mover la estructura circular de acero de la TBM, para abrir los espacios de instalación de las dovelas. 3.Instalar las dovelas prefabricadas de concreto, en el espacio libre que se ha abierto por retracción de los gatos. 4.Apoyar los cilindros de empuje contra el nuevo anillo de dovelas instalado y empezar a perforar el siguiente avance. De acuerdo a la experiencia la demora en el ciclo de avance, es de aproximadamente una hora y es posible la colocación de 15 anillos por día ( 18 a 22 m). En la foto 17, se aprecia el sistema de gatos hidráulicos de la TBM conformado por 24 gatos, que como ya se ha dicho, son los que se apoyan en el anillo de dovelas ya colocado para que el escudo avance en la excavación. En la foto 17, también se observa el espacio libre donde colocará el nuevo anillo de dovelas y sobre el cual se apoyará nuevamente los gatos hidráulicos. Especio libre donde encajan las dovelas. Sistema de gatos hidráulicos de la TBM Fuente: C.A METRO DE VALENCIA Erector de dovelas para colocación de dovelas. La dovela se coloca, se atornilla e inmediatamente se fija con las prensas de empuje. Anillo rígido que adhiere al erector. Brazo del Erector Cabeza del erector tomando la dovela Dovela Erector de la TBM para la conformación del anillo de sostenimiento Fuente: C.A METRO DE VALENCIA En la foto 18, se observa al personal técnico instalando el tornillo a una de las dovelas, por intermedio del cual se mueven las dovelas, hacia el espacio libre mostrado en la foto 17, donde las tomará el erector para la conformación del anillo. Este desplazamiento se logra con el gancho que presenta la foto 18b. La ubicación de las dovelas tal como se aprecia en la foto 18a, es realizada por de carros (ver foto 18b) construidos especialmente para ello, que se mueven a través de los carriles de la topa y que con la ayuda de gatos se colocan en esta posición. Carros para dovelas Gancho para mover dovelas Orificio para el tornillo Tornillo que se instala en la dovela y que permite su manipulación (a) Colocación del tornillo a la dovela que sirve de agarre al gancho y al erector (b) carro para transportar dovelas y gancho para moverlas al erector. Fuente: C.A METRO DE VALENCIA La foto. 13 presenta la sección del túnel, cubierta por muros, antes de que la topa llegue a la estación. Al fondo se observa la sección del túnel cubierta con muros de concreto que serán removidos con la ayuda del martillo hidráulico y la propia topa. En las fotos 13 y 14, se aprecia la losa curva construida en la estación, desde el nivel de los andenes hasta al fondo, la cual ha sido preparada para el movimiento de la topa a lo largo de la estación. Parte del fondo de esta losa será ocupada por el relleno que se hace, para colocar subdrenajes y elementos para la colocación de los rieles del metro. La foto 14, muestra el momento en que la topa llega a una de las estaciones. También se observa el martillo hidráulico, utilizado en la demolición del muro estructural construido en la sección del túnel, el cual se apoya en muros falsos que serán destruidos por la topa. Muro de concreto que cubre toda la sección del túnel Sección del túnel Losa curva Andenes Losa curva construida en una de las estaciones y por donde circulará la topa una vez que llegue a la estación. Fuente: C.A METRO DE VALENCIA Losa de mezzanina Anden Anden Topa Losa curva Martillo Al fondo la topa en el momento en que llega al túnel. Fuente: C.A METRO DE VALENCIA La foto 15, presenta a los operadores y trabajadores de la topa, una vez que ha culminado la demolición de los muros falsos en la estaciones cubriendo la sección del túnel. Un de los aspectos resaltantes de la figura, es la cámara de recolección del material, en la cual se almacena el material que luego es extraído con el tornillo sinfín, cuando se hace el avance en el túnel. Los dientes presentes en el frente del escudo para la demolición del concreto existente en la sección del túnel cuando la topa va arribar a la estación, no están activos cuando la topa avanza en suelo a lo largo del eje del túnel. Cámara de recolección del material Dientes para la demolición del concreto Ptos para la inyección de la espuma al frente de excavación Dientes para la excavación del suelo Concreto demolido por la topa Frente de topa donde se aprecia los dientes utilizados para demoler el concreto de los muros falsos que se observa al pie de la misma. Fuente: C.A METRO DE VALENCIA La foto 19, muestra la estructura de hierro sobre la cual la topa apoya sus gatos hidráulicos para iniciar la excavación del túnel en sección circular. En el Metro de Valencia esta estructura se construyó en la estación Las Ferias. Se observa senda vigas de acero inclinadas y una estructura en arco unida a estas vigas y donde encajan los gatos de la topa. La foto 20, muestra la parte interna de la topa, donde se aprecian los rieles de la misma, sobre los cuales se desplaza los carros de transporte de las dovelas y locomotoras de la topa. También se ve toda su estructura metálica o cola de la topa que se desplaza con el escudo sobre ruedas. En toda esta zona van instaladas las bombas de inyección de grasa para los cepillos que ya se mencionaron, las bombas de aceite para todos los motores que están ubicados en el escudo, las bombas de inyección de la lechada, etc. Estructura de hierro Arco donde se apoya los gatos Estructura de hierro, que sirve de apoyo a la topa cuando inicia la excavación de un túnel. Fuente: C.A METRO DE VALENCIA Estructura metálica de sostenimiento Al fondo está el erector, gatos hidráulicos y escudo de avance Rieles de la topa Areas donde se apoyan las dovelas transportadas por el vehículo Ventajas de la TBM : • Proceso de tunelaje muy sistemático que permite una “curva de aprendizaje” de corta duración para el contratista. • El desempeño del tunelaje es casi independiente para una amplia variedad de condiciones de la masa de suelo. • Acceso sistemático y seguro, para el revestimiento. No hay discusiones para seleccionar las diferentes clases de soporte de la roca y sus variaciones locales. • Condiciones seguras de trabajo laboral. Desventajas de la TBM : • Riesgo de quedar atorado con el escudo, debido a fenómenos de gran convergencia o de expansión, en el túnel excavado. • Posibilidades de conducción restringidas para la TBM en terreno blando. • Diseño conservador en el diseño del soporte del túnel (dovelas), relacionado a la cobertura de condiciones pobres de la masa de suelo o roca, y en consecuencia sobre-diseño en secciones más favorables del túnel. • Cada día aumenta la investigación en la modificación de estos equipos y por tanto de los sistemas de soporte. Método llamado “inverso” o de Milán A partir de la estación las Ferias, las estaciones se construyeron utilizando el método llamado “inverso” o de Milán. Este método de construcción, consiste: • Construir inicialmente las paredes perimetrales y columnas de soporte de la estructura con el sistema de muros colados •Luego se excava hasta la cota de techo y se vacía el envigado y la losa directamente sobre el terreno •Repitiendo este proceso en el nivel de mezzanina y por último en el nivel del anden •Completando la estructura de la estación según un orden “inverso”. •Se excavan zanjas longitudinales profundas con cucharones de almeja, que se van llenando de lodo bentonitico a fin de evitar los derrumbes de los taludes, ya que la estabilidad de las paredes laterales se garantiza con la presión obtenida con esa mezcla de un lodo arcilloso de plasticidad muy elevada (bentonita) y agua. •Esta mezcla puede penetrar en los vacíos del suelo, especialmente cuando son granulares, aportándoles cierta cohesión que incrementa la estabilidad de las paredes de la excavación. La presión del lodo que llena la zanja, balancea y supera el empuje activo del suelo, eliminando así la posibilidad de derrumbes de las paredes. Fases del método invertido o método Milano, para la construcción de las estaciones ilustración gráfica de las fases 1 y 2 en la construcción de las estaciones del metro Los muros colados también fueron requeridos para la transición del túnel construido por el método en trinchera al túnel circular construido con TBM, pues este último exige profundidades que hacían riesgoso el método de trinchera. Aquí se alcanzaron profundidades de 16 m aproximadamente, con espesor de muro de 80 cm de espesor y vaciados por secciones de 4 a 5 m, para formar las paredes laterales o hastíales del túnel, seguido por la excavación y posterior vaciado de piso y techo. Cajuelas de receso Acero de refuerzo Acero de refuerzo de los muros colados. Fuente: C.A METRO DE VALENCIA Ganchos para hizado. Acero de refuerzo de los muros colados. Fuente: C.A METRO DE VALENCIA ilustración gráfica de las fases 3 y 4 en la construcción de las estaciones del metro ilustración gráfica de las fases 5 y 6 en la construcción de las estaciones del Metro ilustración gráfica de las fases 7 y 8 en la construcción de las estaciones del metro Ilustración de la fase 9 en la construcción de las estaciones y sección mostrando toda la estructura de sostenimiento en una estación Hilera de barretes ya terminados y donde se apoyan las vigas y losa. Espacios en el muro colado donde se empotrará la losa de techo. Barretes descabezados hasta el fondo de las vigas y vista del área de la losa de techo. Fuente: C.A METRO DE VALENCIA Construcción de la losa de techo con receso en los muros para su empotramiento. Fuente: C.A METRO DE VALENCIA Anillo del Túnel Dovelas que conforman el sistema de soporte del túnel Los anillos de concreto armado, los cuales están formados por el ensamble de siete dovelas, tal como se ilustra en la fig. El concreto de las dovelas que se han usado en el primer tramo de la línea 1 del metro de Valencia, es una resistencia nominal de 400 kg/cm2 a los 28 días y una resistencia a las 8 horas de 150 kg/cm2. La figura , muestra las dimensiones de cada dovela, donde se aprecia su forma trapezoidal de algunas dovelas, ya que su parte exterior es más ancha que su parte interior. El anillo cumple la función: 1.- De sostenimiento evitando derrumbamiento del material (estabilidad y seguridad), lo cual se consigue con la resistencia a la cual se han diseñado las dovelas y el buen ensamblaje que existe en la definición del anillo 2.-Debe cumplir la función de estanqueidad (no permitir filtraciones hacia el túnel) para lo cual el concreto debe ser de baja porosidad. A continuación se indica, la cantidad de anillos que se han requerido entre los tramos de las estaciones, en la primera fase de la línea 1: • Entre la estación Las Ferias y la estación Palotal (L=542 m): 362 anillos • Entre la estación Palotal y la estación Santa Rosa (L=476 m): 318 anillos • Entre la estación Santa Rosa y la est. Michelena (L=545 m): 364 anillos • Entre la estación Michelena y la est. Lara (L=555 m): 370 anillos • Entre la estación Lara y la estación Cedeño (L=981 m): • Entre la estación Cedeño y la est. Miranda (L=635 m): 424 anillos 654 anillos Estudios de la mezcla del concreto de las dovelas y línea de producción Para la fabricación de las dovelas, se usa un concreto que cumpla las siguientes especificaciones: • Resistencia nominal a los 28 días: 400 kg/cm2. • Cantidad mínima de cemento: • Relación agua cemento máxima en peso: 0.40 • Resistencia promedio a las 6 u 8 horas: 150 kg/cm2 • Asentamiento máximo: • Excelente acabado superficial • Concreto impermeable 350 kg/ m3 de concreto 1“ Para la búsqueda del diseño de mezcla, se realizaron veintiocho combinaciones, las cuales se muestran en la Tabla Nº 2 Tabla Nº 2.- Combinaciones de materiales estudiadas para el concreto Combinación (diseño) CMV-01 CMV-02 CMV-03 CMV-04 CMV-05 CMV-06 CMV-07 CMV-08 CMV-09 CMV-10 CMV-11 CMV-12 CMV-13 CMV-14 CMV-15 CMV-16 CMV-17 CMV-18 CMV-19 CMV-20 CMV-21 CMV-22 CMV-23 CMV-24 CMV-25 CMV-26 CMV-27 CMV-28 Arena proveniente de: Magdaleno Magdaleno Uvitas Uvitas Uvitas Magdaleno Magdaleno Torito Magdaleno Uvitas Uvitas Magdaleno Taguanes Macenca Uvitas Uvitas Macenca Taguanes Macenca Taguanes Taguanes Macenca Uvitas Uvitas Uvitas Río Acarigua Macenca Macenca Piedra proveniente de: Q. Honda Magdaleno Uvitas Magdaleno Q. Honda Uvitas Magdaleno Magdaleno Q. Honda 1” ¾” Magdaleno Q. Honda 1” ¾” Uvitas Taguanes Cura Cura Taguanes Macomaco Uvitas Uvitas Macomaco Cura Taguanes Uvitas Uvitas Río Acarigua Uvitas Uvitas Río Acarigua Aditivo Cemento GLENIUM GLENIUM GLENIUM GLENIUM GLENIUM GLENIUM VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE VISCOCRETE Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I Caribe tipo I VISCOCRETE 6: Aditivo superplastificante reductor de agua de alto rango, para obtención de altas resistencias en poco tiempo, utilizados en concretos autocompactantes, especialmente para prefabricados. GLENIUM TC1301: Hiperplastificante, reductor de agua de alto rango, para concretos de baja relación agua/cemento, sin segregación ni exudación, reducción de la permeabilidad, aumento de las resistencias iniciales y finales. Diseño a/c P.U arena (kg/m3) P.U piedra (Kg/m3) Cantidad en Kg por m3 de concreto Cemento Arena Piedra Aditivo Agua CMV-01 0.37 2.55 2.60 350 1091 361/501 2.80 130 CMV-02 0.37 2.55 2.60 350 1091 862 2.80 130 CMV-03 0.36 2.60 2.72 350 1157 868 2.80 125 CMV-04 0.36 2.60 2.60 350 1110 877 2.80 125 CMV-05 0.34 2.60 2.60 350 1081 452/468 2.80 120 CMV-06 0.36 2.55 2.72 350 1120 885 2.80 125 CMV-07 0.34 2.55 2.60 350 1105 873 2.80 120 CMV-08 0.38 2.57 2.60 380 1004 894 3.00 145 CMV-09 0.34 2.55 2.60 350 1105 258/615 2.80 120 CMV-10 0.36 2.60 2.60 350 1109 876 2.80 125 CMV-11 0.33 2.60 2.60 350 1088 305/620 2.80 115 CMV-12 0.36 2.55 2.72 350 1120 885 2.80 125 CMV-13 0.37 2.68 2.68 350 1118 917 2.80 130 Diseño a/c P.U arena (kg/m3) P.U piedra (Kg/m3) Cantidad en Kg por m3 de concreto Cemento Arena Piedra Aditivo Agua CMV-14 0.37 2.68 2.69 350 1004 1004 2.80 130 CMV-15 0.36 2.60 2.69 350 1068 1111 2.80 125 CMV-16 0.36 2.60 2.68 350 1066 949 2.80 125 CMV-17 0.37 2.68 2.73 350 1007 1048 2.80 130 CMV-18 0.37 2.67 2.72 350 1142 903 2.80 130 CMV-19 0.37 2.68 2.72 350 1144 904 2.80 130 CMV-20 0.37 2.67 2.73 350 1144 904 2.80 130 CMV-21 0.37 2.67 2.69 350 1135 892 2.80 130 CMV-22 0.37 2.68 2.68 350 955 1080 2.80 130 CMV-23 0.36 2.60 2.72 350 1098 899 2.80 125 CMV-24 0.36 2.60 2.72 360 1061 941 3.60 130 CMV-25 0.36 2.60 2.72 360 1061 941 3.60 130 CMV-26 0.36 2.58 2.72 360 1080 920 3.60 130 CMV-27 0.37 2.68 2.72 360 953 1075 3.60 135 CMV-28 0.37 2.68 2.72 360 953 1075 3.60 135 Tabla Nº 4: Resistencias del concreto. Diseño CMV-01 CMV-02 CMV-03 CMV-04 CMV-05 CMV-06 CMV-07 CMV-08 CMV-09 CMV-10 CMV-11 CMV-12 CMV-13 CMV-14 CMV-15 CMV-16 CMV-17 CMV-18 CMV-19 CMV-20 CMV-21 CMV-22 CMV-23 CMV-24 CMV-25 CMV-26 CMV-27 CMV-28 6 horas 275 220 199 217 305 249 171 71 165 170 168 133 178 216 196 187 249 177 Resistencia del concreto Kg/cm2 24 horas 3 días 7 días 373 471 354 433 318 369 341 396 431 453 315 442 420 448 311 351 366 416 336 340 429 603 225 499 179 340 319 212 401 427 215 405 461 188 348 405 209 329 379 222 384 448 218 373 418 226 320 371 242 376 442 188 292 353 203 357 436 320 458 377 509 454 549 372 419 456 519 28 días 521 479 530 511 576 469 499 370 554 499 620 527 346 530 552 520 490 548 535 500 550 490 563 542 564 598 459 570 La fig. 48 muestra la cadena de producción de las dovelas que conforman en anillo de sostenimiento del túnel, donde se aprecia cada una de las áreas de trabajo necesarias para tal fin. Las fotos 21, 22 y 23, permiten apreciar algunas de estas fases. Acero de refuerzo de dovelas Molde de dovelas Desencofrado de dovelas Desencofrado y limpieza de dovelas Foto Nº 21.- (a) Colocación del acero de refuerzo en el encofrado de dovelas. (b) Desencofrado de dovela. Fuente: C.A METRO DE VALENCIA Horno Encofrado o carro de dovela Grúa Planchas de succión Fig. 22.- (a) Carro con dovela saliendo del horno Fuente: C.A METRO DE VALENCIA (b) Grúa de succión para extraer dovela del molde Foto Nº 23.- (a) Mesa que permite girar y voltear dovela (b) Colocación del neopreno donde se observa prensa de ajuste del mismo Fuente: C.A METRO DE VALENCIA Tabla Nº A1.-. Longitud de los tramos del túnel de la Etapa I Tramo Longitud (m) Patio – Monumental 1.442 Monumental – Las Ferias 694 Las Ferias – El Palotal 542 El Palotal – Santa Rosa 476 Santa Rosa – Michelena 545 Michelena – Lara 555 Lara – Cedeño 981 Cedeño – Miranda 635 Miranda – Cola de maniobra 196 Fuente: C.A. Metro de Valencia, 2002. Sección típica del vagón Fuente: C.A. Metro de Valencia, 2002. Vías en el túnel Vías especiales en pavimento o asfalto Vías expuestas al aire libre Catenaria Detalle adicional de la catenaria Algunas vistas del CCO Vista exterior del edificio del Taller Integral de Mantenimiento El sistema contará también con una instalación única de mantenimiento, mediante la ampliación del patio, para atender un parque de hasta 144 vagones Vista a los Jardines de la Estación Monumental Vista de la Mezzanina de la Estación Monumental