universidad ricardo palma “rehabilitación de la

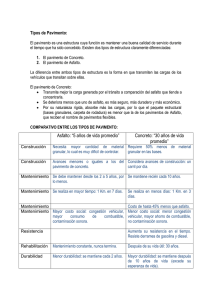

Anuncio