Articulo vibraciones

Anuncio

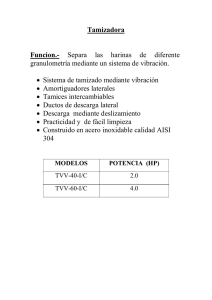

La elección de sistema de ensayos de vibración, ¿cual es el adecuado para mi necesidad? Por: Jorge de Pedro Alvarez Antes de entrar en los diferentes tipos de maquinas de ensayo de vibraciones, una pequeña introducción sobre los ensayos de vibración que espero proporcionará suficiente información a los no iniciados para entender las diferencias entre los sistemas disponibles. El objeto de la realización de ensayos sobre productos es siempre el mejorar nuestro conocimiento sobre el mismo y sobre su comportamiento futuro, bien por búsqueda de sus debilidades o bien por análisis de sus componentes. Para que los resultados de estos ensayos sean de utilidad, siempre deben cumplirse al menos dos condiciones principales: 1.- El ensayo debe ser repetible. Independientemente de que se trate de ensayos de vibración como los que nos preocupan o de cualquier otro tipo de ensayo, este debe poder ser realizado en distintos lugares y momentos sin que esto deba afectar a los resultados del mismo. Supongamos pues que no cumplimos esta primera condición y que nos encontramos realizando un ensayo en la fase de diseño de nuestro producto que nos descubre una debilidad del mismo que se muestra como una rotura de uno de sus componentes cuando es sometido a una vibración determinada, nosotros creemos en nuestros resultados y reforzamos el componente “frágil” (con el consiguiente aumento del coste de fabricación del equipo), el siguiente paso lógico seria repetir el ensayo y asegurarnos que el componente “frágil” ya no lo es tanto y no se rompe. Pues bien, si nuestro sistema de ensayos no es capaz de repetir exactamente el mismo ensayo, no podremos saber si hemos solucionado nuestra fragilidad o es que ahora el ensayo es menos severo. Si esta misma situación no se produjera en la fase de desarrollo de nuestro producto sino que lo hiciera en fases avanzadas de la producción, el problema se incrementaría exponencialmente ya que nos supondría la vuelta a la fase de diseño, o las quejas de nuestros clientes. Aunque esto pueda parecer una obviedad, no son pocos los casos donde el sistema utilizado para la realización del ensayo o las condiciones de realización del mismo, tales como temperatura y humedad relativa de la sala no son controladas y ensayos teóricamente iguales no nos proporcionan los mismos resultados. 2.- El ensayo debe reproducir el entorno. Cuando se trata de la realización de ensayos ambientales (dentro de los cuales se incluyen los ensayos de vibración) la severidad del ensayo depende de la fase del producto en la que lo realicemos y del ambiente en el que el producto desarrollara su vida útil. ¿Cómo reproducimos el entorno?, Si lo que buscamos es certificar nuestro producto contra un estándar o cumplir las especificaciones a las que nos obliga nuestro cliente debemos usar las severidades indicadas teniendo en cuenta detalles como los puntos de medida o los sistemas de amarre que deberían estar definidos en las mismas, si no fuera así, deben aclararse con el peticionario del ensayo para evitar futuros problemas. Cuando no existe especificación definida para el ensayo debemos ser nosotros los que la creemos en base a resultados obtenidos de medidas en campo o nuestro conocimiento del entorno en el que se desarrollara la vida útil de nuestro producto. Si éste es el caso, no olvidar nunca tener en cuenta la interfase de nuestro producto con el mundo que le rodea. Sobre la severidad. En el grupo de ensayos que nos ocupa, los de vibración, la severidad viene definida por tres parámetros principales: El tipo de vibración, la frecuencia o rango de frecuencias del ensayo y el nivel de los mismos. • El tipo de vibración: Si representamos en una gráfica el movimiento frente al tiempo (aunque en la mayoría de los casos lo haremos en base a la frecuencia) obtendremos una señal cuyo perfil nos indicará el tipo de vibración al que estamos sometiendo a nuestro producto, que corresponderá a uno de los siguientes grupos. • Senoidal: La representación del movimiento corresponde a una función seno, donde en un rápido vistazo podemos conocer su amplitud y frecuencia. • Random o Aleatoria: La representación es una señal no predecible en el tiempo y que no corresponde a ningún modelo particular, mas parecida a un ruido eléctrico. A efectos prácticos, su aleatoriedad se limita mediante promedios ya que si fuera ilimitada se pondría en grave peligro tanto el sistema de ensayos como el producto. En este caso, para conocer la amplitud y la frecuencia no basta con un rápido vistazo sino que son necesarias algunas operaciones matemáticas más complejas. Siendo otro el objeto de este artículo, nos bastara saber que la señal puede descomponerse en señales más sencillas de distintas amplitudes y frecuencias con las que obtendremos un valor promedio de amplitud y un rango de frecuencias. • Choque clásico: La forma de la señal no es definitoria del tipo ya que pueden ser muchas (semiseno, diente de sierra, triangular, etc...) pero siempre se tratará de un pulso con una duración limitada. • La frecuencia o el rango de frecuencias: Como hemos visto, dependiendo del tipo de ensayo, nuestro movimiento tendrá una frecuencia o varias (un rango de frecuencias). • El nivel de ensayo: El nivel de un ensayo de vibración puede estar definido en aceleración, velocidad o desplazamiento, aunque normalmente será aceleración lo que utilicemos, los tres parámetros están interrelacionados por medio de la frecuencia de modo que conociendo dos de los cuatro (aceleración, velocidad, desplazamiento y frecuencia) podremos calcular los demás. Los sistemas de vibraciones El sistema ideal de vibraciones es aquel que no representa limitación alguna con respecto a la severidad del ensayo, para lo cual dispone de una capacidad de desplazamiento infinito, alcanzando velocidades infinitas y una fuerza infinita que permite aceleraciones infinitas independientemente de la carga para poder recorrer los desplazamientos infinitos a frecuencias inifitas. Ah, y un tamaño para cualquier producto… Suena poco probable ¿verdad?, por eso solo es ideal. La realidad de los sistemas de vibración es que por la propia filosofía de diseño de los mismos están más limitados en unas capacidades que en otras, haciendo que sean el equipo perfecto para una aplicación, pero no para todas. Haciendo un símil sencillo, un coche deportivo es ideal para un circuito, pero no le llevaríamos a una barbacoa en el campo y si tuviéramos un 4x4 podríamos ir a pescar a recónditos lugares, pero no será igual de manejable en una ciudad. Mi necesidad, mi sistema. Ciertos ensayos de transporte están dirigidos sólo a la comprobación de que el embalaje en el que transportamos nuestro producto es suficiente para que este no se dañe durante el transporte, con especificaciones muy sencillas en las que no se busca un conocimiento mas profundo de nuestro producto, sino una comprobación general de su embalaje. Los sistemas mecánicos para ensayos de vibración están formados por una superficie móvil de tamaño suficiente para un palet tipo y capacidad para aguantar pesos del rango de 1000 Kg. Esta superficie suele estar montada sobre un conjunto mecánico que bien puede ser de levas, biela-manivela o de brazos articulados, de modo que se transmite el movimiento de un motor eléctrico a la superficie donde habremos anclado nuestra muestra bajo ensayo (DUT), que normalmente será nuestro producto embalado para enviar. Sistema de vibración mecánico, imagen cortesía de Lansmont Corporation. La principal ventaja de este tipo de sistemas es su precio, ya que dadas las características de los mismos son sistemas muy limitados en frecuencia (suelen tener rangos de 5 a 60Hz) y en capacidad de programación (siempre obtendremos el mismo desplazamiento en su uso) se convierten en sistemas para un tipo muy particular de ensayos. La información que obtenemos de este tipo de ensayos es muy limitada, lo cual los convierte en ensayos de comprobación o de final de producción más que de diseño o de certificación. Cuando lo que necesitamos es un conocimiento más a fondo de nuestro producto o certificarnos de cara a nuestro cliente, los ensayos de transporte necesitan seguir un perfil de vibraciones que bien será nuestro particular si hemos tomado nuestras propias medidas en campo o bien corresponderá a una norma de vibraciones en transporte. Normalmente, este tipo de normas de transporte incluyen perfiles con altas severidades en lo que se refiere a niveles de desplazamiento, pero no así en frecuencia o aceleración. Además, suelen ensayarse grupos de equipos tal y como se van a transportar, lo cual supone cargas pesadas y con cierta altura. Entonces tenemos, ensayos a media-baja frecuencia, con altos desplazamientos y cargas altas y pesadas. ¿Qué nos implica esto a la hora de seleccionar nuestro sistema de vibraciones? • • • Dado que las frecuencias no serán altas, nos será suficiente con que nuestro excitador tenga un rango de hasta unos 500 Hz (dependiendo del ensayo, pueden ser menos). Los desplazamientos serán altos, normalmente por encima de 75 mm, necesitamos sistemas que tengan recorridos mayores de eso. Cargas pesadas y elevadas, lo que implica que la fuerza necesaria para acelerarlas será alta (fuerza=masa x aceleración) y que el excitador deberá soportar los momentos de fuerza producidos debidos a la altura de la carga y la desviación de su centro de gravedad durante la vibración. Los sistemas electrohidráulicos utilizan la potencia que les suministra una central hidráulica de alta presión y caudal para generar movimiento en un actuador sujeto a una superficie donde anclaremos nuestra DUT para excitarla. Fuente de potencia hidraulica con bomba sumergida, imagen cortesía de QUIRI Hydromécanique Los actuadores hidráulicos están formados por un vástago alojado dentro de un cilindro o cuerpo. Dicho vástago es “empujado” y lubricado por la presión del aceite, mientras que la relación de longitud y grosor del vástago y cuerpo los hacen sistemas especialmente resistentes a los momentos laterales. Lógicamente, para que el vástago no esté siempre empujando y lo que seria un movimiento continuo positivo se convierta en una vibración, el caudal de aceite proveniente de la fuente de potencia debe ser controlado y regulado mediante servoválvulas. La frecuencia máxima de un sistema de vibraciones electrohidráulico al igual que la de un actuador hidráulico, es un valor muy fácilmente deformable (aunque muy complicado de aumentar) ya que dependiendo del fabricante del sistema, este valor máximo de frecuencia puede indicarse como la frecuencia máxima a la que el excitador puede vibrar independientemente de la fuerza necesaria (normalmente cercana a 0N) o la frecuencia máxima a la que podemos utilizar su máxima fuerza (la indicada en sus especificaciones técnicas). El uso de distintas tecnologías para la fabricación servoválvulas y acumuladores, hace que se encuentren en el mercado sistemas de vibración electrohidráulicos de muy distintos rangos de frecuencia que se encuentran entre 0.1 Hz y 500 Hz con sus máximas fuerzas, frecuencias mayores si disminuimos la fuerza. El uso del aceite en vibración permite también el uso de distintos actuadores colocados en distintos ejes mediante acoplamientos esféricos, de modo que permiten la generación de vibración en distintos ejes al mismo tiempo. Para ello se inyecta aceite a alta presión (en este caso no es necesario un gran caudal), en el acoplamiento esférico de modo que no existe contacto metal-metal, lo cual reduce el ruido, el desgaste y la distorsión proveniente de otro tipo de uniones y permite el ensayo de reproducción de la realidad mas fiel alcanzable. Por ejemplo, cuando viajamos dentro de un coche, la vibración que sufrimos no es solo en el eje vertical (proveniente de los baches de la carretera), sino que también existen unas componentes grandes provenientes de las curvas, las frenadas y aceleraciones, etc… Estas mismas aceleraciones las sufren todos los componentes del vehiculo o nuestro producto durante el transporte y son aplicables no solo al caso del coche, suceden en todos los medios de transporte. Sistema de vibración electrohidráulico, imagen cortesía de Team Corporation El uso de los sistemas electrohidráulicos no queda limitado a los ensayos de transporte ya que son totalmente programables con el uso de servocontroladores de vibración, pero debemos tener en cuenta los detalles comentados para saber si nuestra necesidad se ajusta a lo que pueden ofrecernos o si por el contrario otro grupo de sistemas es nuestra solución ideal. ¿Qué hay de la alta frecuencia?, mi especificación de ensayo me exige buscar resonancias hasta 1000 Hz, ensayar a 2000 Hz, choques con aceleraciones altas, velocidades de 2 m/s… Especificaciones con estas severidades o parecidas son muy típicas cuando se trata de ensayos para automoción o el mundo ferroviario, y ni que decir tiene cuando se trata de simular la vibración que sufren los productos que forman parte o se embarcan en aviones, satélites, etc… o cuando buscamos tener un conocimiento mas profundo de nuestro producto mientras lo estamos desarrollando o mejorando. Cuando nuestras necesidades de ensayo contienen algunos de estos parámetros (altas frecuencias o velocidades, piezas pequeñas donde debemos buscar resonancias) los excitadores electrodinámicos, nos proporcionan las características necesarias para ello. Basándose en los mismos principios electromagnéticos que hacen que la membrana de un altavoz vibre al compás de la música (F(t) = B x n x l x i(t), donde B es la intensidad de campo, n es el número de espiras en la bobina móvil, l es la longitud de cada espira, e i(t) es la corriente que circula por las mismas), los excitadores electromagnéticos aprovechan un campo magnético creado mediante un electroimán o un imán permanente para generar vibración al hacer pasar una corriente eléctrica por una bobina situada en medio del campo magnético. Principio de funcionamiento de un excitador electrodinámico La instalación en nuestro laboratorio de ensayos es mas sencilla y limpia que en el caso de los sistemas electrohidráulicos, ya que no es necesario aceite ni ningún otro fluido que conlleve el riesgo de fugarse y ensuciar nuestro laboratorio. La energía que usamos para generar la fuerza necesaria para la vibración es eléctrica. Desde un servocontrolador programaremos la vibración que deseamos obtener en nuestro producto, amarrado a la parte móvil del excitador. Nuestro servocontrolador enviara una señal eléctrica del nivel y tipo adecuados a nuestro ensayo, el amplificador la convertirá en una señal de una potencia mayor y se generara la excitación. El bucle queda cerrado mediante un sensor de aceleración, velocidad o desplazamiento que enviara los resultados al servocontrolador para que corrija la señal enviada para obtener la vibración deseada en nuestro producto. Sistema de vibración electrodinámico con mesa deslizante, imagen cortesía de LDS Al basar todo el proceso de la generación y control de la vibración en dispositivos electrónicos, la reproducibilidad y fidelidad de los ensayos de vibración electromagnéticos siempre ha sido mayor que en el caso de los sistemas electrohidráulicos, mas aún hoy en día que mediante el uso de transistores IGBT la distorsión de la señal en el amplificador se reduce por debajo del 0.2%. Y otra ventaja importante del uso de la electrónica, cuando no usemos toda la potencia de nuestro sistema, podemos reducir la corriente que usamos para generar el campo magnético, lo que supone una reducción del consumo del sistema completo y de nuestras facturas. Comparison at 100V output 0.6 0.5 0.4 Distortion ( %) 0.3 0.2 0.1 0 Mk3 20 40 400 Mk4 1000 2000 Frequency (Hz) 3000 20 40 400 1000 2000 3000 Mk4 0.44 0.4 0.17 0.17 0.21 0.23 Mk3 0.42 0.41 0.34 0.35 0.36 0.56 Diferencias en la distorsión: MOSFET contra IGBT Desde un punto de vista mecánico, los sistemas electrodinámicos están diseñados para sacar el mayor provecho posible de la potencia eléctrica utilizada. Si tenemos en cuenta que fuerza=masa x aceleración, y que la fuerza de un sistema es un parámetro fijo cuyo coste de aumento es muy grande, es primordial para la mayoría de los fabricantes de excitadores electrodinámicos y sus usuarios el aprovecharla al máximo, obteniendo los mayores niveles de aceleración posibles para nuestro producto. Para ello, el diseño de los excitadores electrodinámicos se realiza mediante técnicas CAD con dos principales metas: • Que el rozamiento de los elementos móviles sea mínimo en el eje del movimiento y la resistencia al movimiento perpendicular máxima, reduciéndose la pérdida de fuerza y aumentando la resistencia a los momentos laterales, de modo que aunque siempre será menor que en el caso de los sistemas electrohidráulicos, alcanza valores del orden de los 5250 N/Mm. • Que la masa de los elementos móviles sea la menor posible, cuanto menor sea la masa de éstos, mayor será la que podamos poner de nuestro producto para obtener los mismos valores de aceleración. Parte móvil de un excitador electrodinámico, imagen cortesía de LDS Y después de todo esto, ¿cual es el adecuado para mi necesidad? No hay una respuesta universal para esta pregunta, como no la hay para la mayoría de ellas, pero si algunas pistas para encauzarlo y la ayuda de un especialista antes de tomar la decisión final: Tipo de Sistema Mecánico Fuente de Potencia Motores eléctricos de rotación fija o variable ElectroHidráulico Fuente hidráulica Excitador Levas, brazos articulados, bielamanivela, … Actuador hidráulico instrumentado y controlado mediante servoválvulas de altas prestaciones que modulan el paso de aceite al pistón. La superficie de Características Generales Frecuencias muy limitadas (5-60 Hz) Funcionan a desplazamiento constante Carencia de servocontrol Rangos de frecuencia típicos desde 0.1Hz hasta 500Hz. Aplicaciones especiales hasta 1000 Hz. Prestaciones reducidas en frecuencias superiores. Grandes Electrodinámico Amplificador electrónico de potencia con salida conformada en corriente de alto nivel vibración puede alcanzar grandes dimensiones desplazamientos. Grandes superficies de ensayo. Sistemas muy amortiguados, permiten ensayos con cargas descentradas, elevadas y piezas sueltas. Elemento rígido con bobina móvil que vibra en presencia de un campo electromagnético producido por un electroimán o un imán permanente. Convierte potencia eléctrica en potencia mecánica por métodos electromagnéticos Permiten operar a altas frecuencias (2000 Hz y mayores) Altos niveles de aceleración y de velocidad. Desplazamientos limitados (25 mm, 50 mm, 75 mm) Funcionamiento muy condicionado a bajas frecuencias ( < 5Hz) Resistencia limitada a momentos laterales. Baja distorsión (<5%) Poco inerciales (bueno en búsqueda de resonancias) y poco amortiguados (malo para ensayos con piezas sueltas)