Curso práctico de soldadura

Anuncio

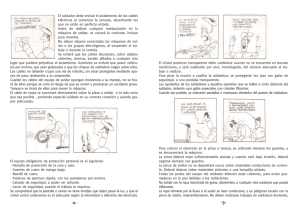

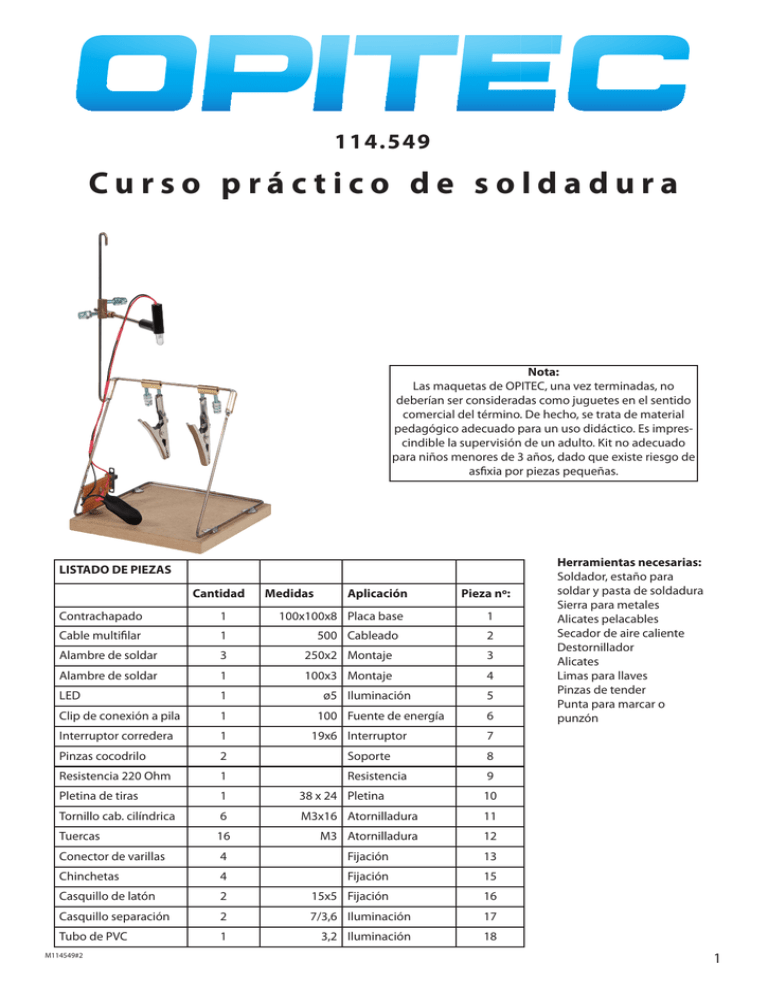

114.549 Curso práctico de soldadura Nota: Las maquetas de OPITEC, una vez terminadas, no deberían ser consideradas como juguetes en el sentido comercial del término. De hecho, se trata de material pedagógico adecuado para un uso didáctico. Es imprescindible la supervisión de un adulto. Kit no adecuado para niños menores de 3 años, dado que existe riesgo de asfixia por piezas pequeñas. LISTADO DE PIEZAS Cantidad Medidas Aplicación Contrachapado 1 Cable multifilar 1 Alambre de soldar 3 250x2 Montaje 3 Alambre de soldar 1 100x3 Montaje 4 LED 1 Clip de conexión a pila 1 Interruptor corredera 1 Pinzas cocodrilo 2 Soporte 8 Resistencia 220 Ohm 1 Resistencia 9 Pletina de tiras 1 38 x 24 Pletina 10 Tornillo cab. cilíndrica 6 M3x16 Atornilladura 11 Tuercas 16 M3 Atornilladura 12 Conector de varillas 4 Fijación 13 Chinchetas 4 Fijación 15 Casquillo de latón 2 15x5 Fijación 16 Casquillo separación 2 7/3,6 Iluminación 17 Tubo de PVC 1 3,2 Iluminación 18 M114549#2 100x100x8 Placa base Pieza nº: 500 Cableado ø5 Iluminación 100 Fuente de energía 19x6 Interruptor 1 2 5 6 Herramientas necesarias: Soldador, estaño para soldar y pasta de soldadura Sierra para metales Alicates pelacables Secador de aire caliente Destornillador Alicates Limas para llaves Pinzas de tender Punta para marcar o punzón 7 1 INSTRUCCIONES DE MONTAJE Objetivos didácticos: Fundamentos físicos y químicos Evitar las uniones frías Elección del soldador, el material de aporte y el fundente Retirar la grasa Lijado de las zonas a soldar Limpieza de las zonas a soldar Trabajar con decapante Retirar el aislamiento de los cables Estañado de cables Soldar cobre con acero galvanizado o niquelado Soldar cobre con cobre Soldar cobre con latón Soldar latón con latón Soldadura de componentes electrónicos. Un poco de historia La soldadura blanda es una técnica de unión de materiales que existe desde hace más de cinco mil años. Cuando todavía no existían la soldadura dura y las técnicas de pegado actuales, la soldadura blanda era la forma de unión de materiales más importante. ¿Pero, qué es la soldadura blanda? Teoría La soldadura blanda es un método en el que se utiliza el calor para unir dos materiales metálicos con la ayuda de un fundente metálico. Al contrario que con el pegamento, con el que los materiales se mantienen juntos gracias a la adhesión, la unión de materiales resultante de la aleación en la capa superficial es de tipo cohesivo (coalescencia). A diferencia de la soldadura dura, con la soldadura blanda no se alcanza la temperatura de fusión de los materiales a soldar. Se hace la siguiente distinción: - Hasta 450 °C: soldadura blanda - A partir de 450 °C: soldadura dura En este curso de soldadura se trata de forma exclusiva la soldadura blanda con soldador. Existen muchos otros procedimientos manuales e industriales, como por ejemplo la soldadura autógena con llama de gas, la soldadura en horno y la soldadura por ola simple o dobles, para nombrar sólo los más importantes. La soldadura eléctrica blanda alcanza temperaturas de entre 200 y 450 grados. Las soldaduras que contienen plomo empiezan a fundirse entorno a los 185 grados. En cambio, las que no lo contienen, no empiezan hasta los 195-225 grados. La temperatura ideal (dependiendo del tipo de soldadura) es de entre 320 y 350 grados. La soldadura consiste, por norma general, en la unión de varios metales que confieren a la soldadura las distintas propiedades necesarias para las distintas aplicaciones de la misma.La mayoría de las soldaduras tienen como componente principal el estaño (símbolo químico Sn del latín Stannum) o el plomo (símbolo químico Pb del latín plomo). Además, también se utilizan el cobre (símbolo químico Cu del latín Cuprum), la plata (símbolo químico Ag del latín Argentum), el antimono (símbolo químico Sb del latín Stibium) y el cadmio (símbolo químico Cd). El plomo hace que la temperatura de fusión sea más baja y que la soldadura fluya bien. El cobre evita que se disuelva el cobre de los componentes y de la cabeza del soldador de cobre. La plata hace que la temperatura de fusión sea más alta y evita la disolución de la plata en el caso de que los componentes a soldar la contengan. El antimono aumenta la resistencia la tracción. El cadmio hace que la temperatura de fusión sea más baja. El contenido en cada uno de los materiales se muestra como porcentaje en la designación del producto. Por ejemplo, la soldadura OPITEC sin plomo Sn99Cu1 contiene un 99% de estaño y un 1% de cobre. La soldadura OPITEC con plomo Sn60Pb38Cu2 contiene un 60% de estaño, un 38% de plomo y un 2% de cobre. 2 M114549#1 INSTRUCCIONES DE MONTAJE Soldadura eléctrica sin plomo Desde que el 1 de julio de 2006 entrara en vigor la directiva europea RoHS de Restricción de ciertas Sustancias Peligrosas en aparatos eléctricos y electrónicos, no se puede utilizar el plomo en el ámbito de la industria electrónica, ya que es tóxico. Sólo se pueden utilizar soldaduras con plomo en el ámbito privado. Pero la soldadura sin plomo es más difícil de llevar a cabo, entre otros motivos porque la temperatura de fusión es de 10 a 30 K más alta. Soldadores eléctricos Los soldadores eléctricos se clasifican según la potencia (5-250 vatios), la forma de la punta y el uso para el que están destinados. Los soldadores más habituales tienen entre 20 y 100 vatios de potencia y se emplean tanto para soldar componentes electrónicos como para soladuras mecánicas (por ejemplo, para soldar chapas). Los soldadores muy finos (soldadores de aguja) se reservan para soldar los componentes electrónicos más delicados, por ejemplo la soldadura SMD. Los soldadores con más potencia se utilizan en las soldaduras que requieren temperaturas más altas. Entre estos se encuentran las pistolas de uso universal. Las puntas se diferencian por su forma y composición. Las hay en forma de cincel o martillo, de pico de pato, cónicas o bien para desoldar. Las puntas de cobre puro se oxidan con facilidad y se deben lijar con una lima. Las puntas llamadas de larga duración están recubiertas con una película protectora de acero y son muy resistentes al desgaste. No se debe lijar, ya que se inutilizaría la capa de acero. Decapante Las superficies oxidadas impiden que la soldadura líquida moje el metal. Podría compararse con el efecto que se da en una superficie engrasada a la que se le echa agua encima: se forman gotitas en la superficie de la grasa y el agua no alcanza a tocar el material de debajo. La exposición al aire corroe los materiales lentamente, pero es sobre todo la elevación de la velocidad de reacción por medio del calentamiento de los mismos lo que forma las capas de óxido. El decapante evita que eso suceda. Durante el calentamiento, el decapante se derrite y funciona como un ácido que evita la oxidación de las superficies metálicas. Además, también forma una capa protectora y disminuye la tensión superficial. Cuando llega a la temperatura de fusión, la soldadura se derrite, recubre la superficie metálica y se crea la zona de difusión, en la que se produce la disolución mutua de los materiales. Los decapantes más habituales son la solución de cloruro de zinc y la pasta para soldar que se utilizan en la soldadura de chapas, tubos y otros elementos grandes. Después de soldar, se deben eliminar los restos de decapante porque es corrosivo. Estos dos tipos de decapante no son adecuados para la soldadura de componentes electrónicos, para la que se utiliza colofonia (una resina que se obtiene de un árbol y se parece al ámbar), ya sea empleando hilo de soldar que la contenga o añadiendo Lothönig (nombre comercial de una resina de soldar), de probada utilidad para los principiantes o para realizar soldaduras difíciles. DEFECTOS DE SOLDADURA Y CÓMO EVITARLOS Temperatura de soldadura baja /soldadura fría Se habla de juntas de soldadura fría cuando no se ha conseguido una disolución de la soldadura con el material a soldar. Consecuencias: la soldadura no resiste cargas mecánicas y, por ejemplo, un tubo de calefacción se puede desoldar o dejar de ser estanco. Los componentes electrónicos no hacen o han perdido el contacto eléctrico debido a la oxidación o las vibraciones. Las soldaduras frías se pueden deber a varios factores. Los dos más importantes son: 1. La temperatura del soldador es demasiado baja o el tiempo de calefacción demasiado corto. La soldadura apenas fluye o corre, sino que se enfría en la superficie del objeto a soldar o se solidifica sin llegar a unirse con los materiales. 2. Las juntas de soldadura y/o la punta del soldador tienen una capa de óxido o grasa. Una junta sucia no se puede mojar con la soldadura y la disolución de un material en otro no se lleva a cabo. Las partes a soldar no se limpiaron de forma química (por ejemplo, con alcohol) o mecánica (con un lápiz de fibra de vidrio o papel de lija, por ejemplo). Las soldaduras frías se deben volver a soldar, es decir, se debe volver a añadir metal de aporte y/o fundente. M114549#2 3 INSTRUCCIONES DE MONTAJE Temperatura de soldadura demasiado alta/ soldadura requemada Si se deja que la superficie a soldar se caliente demasiado, el decapante se evapora, no moja las partes a soldar y la superficie de las mismas se oxida. Causas: el soldador tiene demasiada potencia o está a una temperatura demasiado elevada. También puede ser que el soldador estuviera bien, pero se haya calentado demasiado la superficie a soldar. Transferencia de temperatura Si el soldador sólo toca la punta de la superficie a soldar, no le transferirá suficiente calor. Es importante colocar la punta de manera que la superficie de contacto sea lo más grande posible. Para facilitar la transferencia de calor entre los dos, colocar un poco de estaño entre la punta del soldador y el componente a soldar. Justo antes de empezar a soldar, limpiar la punta del soldador con una esponja o un paño de celulosa (un paño de cocina) para eliminar impurezas y la capa de óxido que la recubre. Si después de empapar la punta del soldador con fundente se tarda demasiado a aplicarlo sobre la superficie a soldar, se evaporará y se creará una capa de óxido sobre el metal de aportación en estado líquido. Los profesionales siempre aplican el soldador y el fundente al mismo tiempo sobre la zona a soldar, ya que el fundente no se evapora y facilita el proceso de soldadura. La superficie a soldar se debe calentar de forma rápida y breve, añadir el metal de aportación, dejarlo fluir e inmediatamente retirar el soldador. Los buenos soldadores tardan como mucho dos segundos en soldar un componente electrónico. Requisitos para una buena soldadura: La superficie de los componentes a soldar debe estar completamente libre de óxido Sólo se puede conseguir una soldadura perfecta desde el punto de vista técnico si la punta del soldador está limpia. Con la punta del soldador y el metal de aporte adherido, la zona a soldar debe alcanzar una temperatura mayor a la de fusión del fundente. Para soldar componentes grandes, voluminosos que son buenos conductores de la temperatura (por ejemplo, un bloque de cobre) se debe utilizar un soldador más potente para poder alcanzar la temperatura adecuada. Las partes a soldar se deben proteger de la oxidación causada por el aire ambiente con decapante, que cubre su superficie durante un breve espacio de tiempo. A la hora de soldar la máxima “nunca hay demasiado” no es válida: no se debe “untar” la zona a soldar con el metal de aporte, sino que se debe dejar que este fluya por sí solo. Eso es así en parte gracias a que el decapante ya ha eliminado gran parte de la oxidación previa y evita que se forme todavía más (a causa del calentamiento). Además, el decapante disminuye la tensión superficial y los componentes se mojan mejor. Cuando se sueldan, por ejemplo, dos trozos de hojalata, la distancia que hay entre ambas influye en el proceso de soldadura. Si las piezas a soldar están demasiado juntas y la brecha que queda entre ellas es demasiado pequeña, el metal de aporte no puede fluir entre las superficies de contacto. Si es demasiado grande, se debe añadir demasiada cantidad del mismo para rellenarla y la unión no será lo bastante resistente. La separación ideal tiene que ser lo bastante grande para que el metal de aporte pueda ser distribuido por atracción capilar. 4 M114549#1 INSTRUCCIONES DE MONTAJE EJERCICIOS PRÁCTICOS: Preparación Antes de empezar a soldar los componentes de este ejercicio se debe limpiar su superficie para eliminar la capa de óxido (la grasa superficial que hayamos dejado con las manos). Si se manipulan las piezas a soldar con los dedos grasientos la soldadura líquida no puede mojar las zonas sucias y se forma un grumo de soldadura que no se fusiona con el material de base. Aunque las superficies parezcan limpias a la vista, pueden estar cubiertas por una capa de óxido, aceite o grasa que hay que eliminar con un lápiz de fibra de vidrio, lana de acero, papel de lija de grano fino, una solución jabonosa o con un trapo humedecido con alcohol. Una vez limpias, no hay que volver a tocarlas. Imag.1 Es imprescindible utilizar fundente para unir materiales metálicos (cobre, latón), ya que las superficies a soldar son grandes. La grasa o resina para soldar son la mejor elección incluso para las soldaduras mas difíciles. Cuando se utiliza la grasa para soldar hay que eliminar los residuos con lejía jabonosa porque son corrosivos. Para soldar componentes electrónicos sólo se pueden utilizar fundentes no corrosivos, como la resina para soldar o soldadura con fundente. En este ejercicio se utilizarán los siguientes soldadores: - Trabajos electrónicos 15-30 watios - Trabajos con metal 30-60 watios En todos los ejercicios se puede utilizar pasta de soldadura como fundente, ya que tiene la ventaja de que no requiere limpieza con lejía jabonosa. Soldar el cable al LED La soldaduras de prueba se pueden hacer en una de los lados de la placa base de DM (1) y después colocarla de modo que esa cara mire hacia abajo. Atención: hay que asegurarse de que no se conecta el LED directamente a la fuente de energía. Si no se Ánodo = instala una resistencia, el LED se estropea. largo = + Tener cuidado de respetar la polaridad de los LEDS cuando se conecten, porque sino también se estropean. Cada LED tiene dos marcas para poder distinguir la polaridad. En la imagen se puede ver que cada LED tiene una pata larga y otra corta además de un lado plano y otro abombado. La pata corta y el lado plano determinan el polo negativo. Puesto que el kit incluye cable de un solo color, se debe marcar la polaridad de cada uno después de soldarlos. Cátodo = corto = - 1. Para conectar los LEDS (2) con el cable (3) y (4), estos deben preparase antes de la siguiente manera: cortar dos trozos de 220mm de cable (2). Pelar 5mm de las puntas de los dos cables obtenidos. Las hebras deberían estar totalmente limpias, ya que el material aislante las protegía de la oxidación y la humedad. 2. Retorcer los hilos para que queden bien apretados (Imagen 2) y no haya ninguno suelto. Aplicar un poco de decapante en las puntas. Imag. 2 3. A continuación, estañar las puntas. Al hacerlo hay que aplicar la punta caliente del soldador al mismo tiempo que el estaño para soldar sobre el cable (Imagen 3). El cable estar bien caliente para que el estaño pueda fluir. Se puede acompañar el estaño con un ligero movimiento de vaivén para que recorra toda la longitud del cable pelado. Cortar las patas de los LEDS para que midan 10mm y estañar del mismo modo. Imag. 3 M114549#2 5 INSTRUCCIONES DE MONTAJE 4. Colocar los cables en paralelo a las patas de los LED y unir con un poco de estaño (Imagen 4). Imag. 4 El cable negativo tiene que soldarse a la pata del LED que está en el lado plano y el positivo a la pata del lado abombado (polo positivo). La zona a soldar se debe calentar de forma rápida y se debe aplicar 2-3mm (un grosor de 1,5mm) de estaño encima. Cuando el estaño se haya esparcido bien entre los cables se debe retirar el soldador de forma inmediata (si no se corre el riesgo de sobrecalentar los componentes a soldar). La zona de soldadura no debe moverse hasta que el estaño se haya solidificado, ya que sino lo hará en distintas etapas y la soldadura quedará mal. La tercera mano ha sido pensada precisamente para este tipo de trabajos. Para sujetar los componentes hasta que estén soldados se pueden utilizar pinzas de madera para tender la ropa, por ejemplo. Colocar el extremo soldado del LED en un trozo de 15mm de tubo de PVC (18) para aislar la unión y calentar con una pistola de aire para que el tubo encoja (imagen 5). Marcar la polaridad de las puntas del cable que queda libre. aplanado Imag. 5 Soldar una varilla con una pinza de cocodrilo 5. Cortar la cabeza de dos tornillos de cabeza cilíndrica (11) (imagen 6) con una sierra Imag. 6 de arco o con una tenaza. Pulir 10mm de la varilla con un lápiz de fibra de vidrio (en caso de que el material esté muy sucio) y embadurnar con pasta o resina para soldar. Untar también la parte interior de la abertura de la pinza cocodrilo (8) con decapante. Introducir la varilla por el lado cortado unos 10mm en la abertura y ayudarse de la placa base para que no se mueva. Calentar los dos elementos al mismo tiempo con el soldador. Añadir la soldadura y dejarla fluir. Retirar el soldador cuando se haya esparcido bien (imagen 7). Esperar hasta que la pieza soldada se enfríe. Se puede acelerar el enfriamiento con una esponja húmeda. Imag. 7 Soldar latón con latón (Conector de varillas) 6. Sujetar dos conectores de varillas (13) con una pinza de tender de madera como se muestra en la imagen. Antes hay que haber lijado/limpiado las piezas con papel de lija/lana de acero. No volver a tocar. Aplicar el fundente a golpecitos. Colocar los conectores de varillas con un ángulo de 90 grados y sujetar con una pinza de tender (imágenes 8 y 9). Dejar reposar sobre la placa base/base para soldar. Calentar las dos al mismo tiempo con el soldador. Cuando estén calientes, aportar la soldadura, dejarla fluir y apartar el soldador (imagen 109. Darle enseguida la vuelta para soldar la parte de atrás (imagen 11). Esperar hasta que la pieza se haya enfriado antes de moverla. Se puede acelerar el proceso con una esponja húmeda. 6 Imag.8 Imag.9 Imag.10 Imag.11 M114549#1 INSTRUCCIONES DE MONTAJE Imag. 12 Preparación de los trozos de alambre Imag.13 3b 3b 7. Doblar los trozos 3a y 3b para los laterales de dos hilos de soldar 250 x 200 (3) con la ayuda de la plantilla para perfiles (página 11). Se obtienen dos piezas que son el espejo una de la otra. Imag.15 Imag.14 3a 3b Para el conector de las varillas (9) cortar un trozo de alambre de hierro de 250x2, (3) de 105 mm de longitud y doblar según la plantilla: después de hacer el primer pliegue corto, introducir dos conectores de varillas (imagen 16). A continuación, realizar el segundo pliegue corto (imagen 17). 3b 3c 3c Imag.17 Imag.16 Para el soporte de la bombilla (10) doblar el trozo restante de alambre de hierro (3) de 145mm con la ayuda de la plantilla: hacer el primer pliegue (imagen 18), introducir los conectores de varillas doblados según el esquema y realizar el segundo ángulo. 3e 3d Imag.18 Imag.19 Soldadura de dos alambres de hierro 8. Limar las puntas de los alambres de hierro doblados (3a-3d) con limas de taller (imagen 20) y acabar con papel de lija de grano fino o lana de acero (imagen 21) procurando no eliminar la capa de cobre (ya que resulta mucho más fácil de soldar que los materiales ferrosos). Untar las puntas con resina o pasta de soldadura y estañar todas las puntas a soldar (imagen 22) para que queden aplanadas. Imág.22 Imág.20 Imág.21 9. Sujetar los laterales (3a+3b) a una distancia de 10mm de las puntas con pinzas para tender la ropa, de modo que la distancia entre los dos laterales sea de 90mm (ver imagen). Calentar las dos puntas del alhambre de hierro al mismo tiempo (para obtener un buen resultado es aconsejable aplicar antes un poco de soldadura nueva a la punta de soldar ). Añadir un poco de soldadura, esperar a que fluya y retirar el soldador (imagen 24). Esperar a que las piezas se hayan enfriado bien antes de retirar la pinza. M114549#2 Imág.23 10mm sobreposición Imág.24 7 INSTRUCCIONES DE MONTAJE Soldar alambre de hierro con alambre de hierro y casquillos de latón 10. Insertar los casquillos de latón (1) en las puntas de los laterales soldados previstas para ello 83a+3b). Insertar el conecto (3c) en los latillos al mismo tiempoque se enderezan los laterales. Introducir también el portabombillas (3) en los casquillos de latón como se muestra (imagen 25). Colocar sobre la placa base (1) o base para soldar, enderezar y aplicar un poco de decapante en las zonas a soldar de las aberturas de los casquillos. Calentar desde el lado y al mismo tiempo los hilos y casquillos con el soldador (funciona mejor si antes se ha aplicado un poco de soldadura nueva a la punta del soldador). Aplicar la soldadura, dejarla fluir y retirar el soldador. Imag.25 Ahora ya se puede utilizar la "tercera mano" para el resto de trabajos. 12 Enroscar los tornillos de sujeción y las pinzas cocodrillos a los conectores. Como tornillo de sujeción se utilizan un tornillo (11) y tres tuercas enroscadas hasta la cabeza del tornillo a contratuerca (12) (ver ilustración). 11 Soldar alambre de hierro con chinchetas 11. Recortar las plantillas de la placa base (13), colocar en el lado que nohemos usado y marcar la posición de la chincheta (15) con una chincheta o punzón (perforar / imagen 26). Clavar la chincheta (15) en la posición marca, se puede hacer con un martillo (imagen 27). Lijar un poco la cabeza de la chincheta (1) con papel de lija de grano fino, lana de acero o lápiz de fibra de vidrio, sin eliminar el recubrimiento de latón. A-plicar una capa fina de decapante o pasta para soldadura. Para finalizar, estañar (imágen 28). Imag.27 Imag.26 Colocar el aparato sobre las chinchetas y sujetar (29) Calentar al mismo tiempo las zonas a soldar (chinchetas) de las dos piezas con el soldador. Añadir soldadura, dejarla fluir y retirar el soldador (imágenes 29 y 30). Dejar enfriar la soldadura. 8 Imag.28 Imag.29 Imag.30 M114549#1 INSTRUCCIONES DE MONTAJE Soldadura en platina de componentes electrónicos Información general: Para soldar componentes electrónicos se utiliza una soldadura con fundente. Tiene la ventaja de que no se tienen que mojar los componentes con resina de soldar y de que no hace falta eliminar sus residuos de la platina, ya que no es corrosivo. Las imágenes 31-35 y los diagramas de la platina y de cableado ilustran los pasos a seguir. Cara anterior 1 2 3 4 5 6 7 8 9 1 0 1112 12. Introducir la resistencia (9) a través de los orificios (8/3) y (8/6) de la pletina de tiras (10) (ver esquema). Doblar un poco los hilos para que no se escapen. 1 2 3 4 5 6 7 8 Sujetar la pletina con las pinzas, de modo que la pista conductora mire hacia arriba. Aplicar el soldador al mismo tiempo sobre la pista conductora y el hilo de soldar y calentar durante un momento (2 segundos). Aplicar el hilo para soldaduras electrónicas, deslizar el hilo y la punta del soldador y cuando la soldadura haya fluido retirar de inmediato el soldador (imagen 31). Una vez enfriada, cortar las puntas de hilo que sobresalgan con un alicate (imagen 32). Imag. 31 Imag.32 Cubrir con una fina capa de estaño los conectores para el interruptor (7) (12/3 y 12/4) y para el cable (1/3 y 1/6) (imagen 33). Imag.34 Cortar los cables de conexión del clip del portapilas (6) para que midan 50mm, pelar y estañar unos 5mm de las puntas. Cortar una de las patas de fuera del interruptor con el alicate de corte lateral (imagen 34) y estañar el resto de patas. Imag.33 Mantener el interruptor (7) en contacto con las conexiones de la pletina (10) y calentar la zona para que las soldaduras de la pletina y del soldador se fusionen la una con la otra. Añadir más soldadura si fuera necesario (imagen 35). Imag.35 Cara posterior estañar 220 Ohm abgeflachte Seite langes Bein soldar Imag.36 Imag.37 Lijar uno de los extremos de un casquillo de separación (17) con una lima de sección circular (imagen 36) para ahuecarlo y que encaje con el segundo casquillo de separación (imagen 37). M114549#2 9 INSTRUCCIONES DE MONTAJE Imag.38 Pegar el casquillo de separación limado al segundo casquillo con cola de impacto (imagen 38). Hacer pasar el cable de conexión del LED (5) a través del segundo casquillo de separación (imagen 39). Imag.39 Raspa las punta del alambre de hierro de 3 mm (4) con la lima y acabar con un papel de lija de grano fino o lana de acero procurando no eliminar el recubrimiento de cobre. Pegar en la cara abierta del casquillo de separación (17) por ese lado con cola de impacto (imagen 40). Introducir el alambre de hierro (4) en el conector de varillas y atornillar para que quede sujeto. Introducir 3 tuercas en los tornillos que quedan y apretar a contratuerca. Imag.40 13. Soldar los extremos del clip de conexión a pila (6) que hemos acortado y el cable del LED (5). Mantener el cable rojo del clip de conexión a pila en contacto con la zona estañada (1/6) de la pletina (10) y calentar al mismo tiempo antes de soldar (imagen 41). Soldar también el cable positivo del LED a la zona estañada (1/4). Introducir el cable con polaridad negativa del LED en un trozo de tubo de PVC de 10mm y soldarlo con el cable negativo del clip de conexión a pila. Deslizar el tubo de PVC sobre la zona soldada y encoger con una pistola de aire caliente. Asegurarse de que la conducción de electricidad coincide con la del esquema y que se respeta la polaridad. Para comprobar que funciona, introducir una pila de 9 voltios en el portapilas y conectar. Si el LED no se enciende, comprobar que la polaridad coincida. Si es correcta, comprobar las soldaduras y, en caso necesario, volver a soldar. Si el LED funciona, sacar la pila y continuar con la instalación de la pletina. Aplicar una fina capa de estaño en los puntos indicados en el esquema de la pista de conducción inferior y el punto de arriba a la derecha (imagen 42). Soldar la pletina como se muestra en el perfil (imagen 43) a la pierna izquierda. Para ello hay que haber limpiado la superficie con lana de acero/lápiz de fibra de vidrio( papel de lija, aplicar resina de soldar o decapante, poner la pletina en posición y calentar las zonas a soldar antes de aportar la cantidad de soldadura necesaria. Hacer lo mismo con la pierna inclinada. Imag.41 Imag.42 Imag.43 Nota: para que no se produzca un cortocircuito, la pletina solo puede tocar las patas por las zonas indicadas para ello. ¡YA ESTÁ LISTO 10 M114549#1 M114549#2 Estructura + 3b Gestell 2. 3a Biegung 2º pliegue 3a+3b Gestell 1.1º Biegung pliegue Conector de varillas (3c) Portabombillas (3d) INSTRUCCIONES DE MONTAJE Plantilla para los pliegues M1:1 11 12 M114549#1 INSTRUCCIONES DE MONTAJE Plantilla placa base (1) M1:1 100 100 M114549#2 13