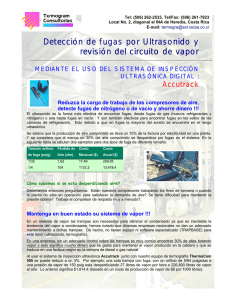

ahorro y uso eficiente del recurso agua en una empresa del sector

Anuncio