documento de idoneidad técnica: nº 569r/16

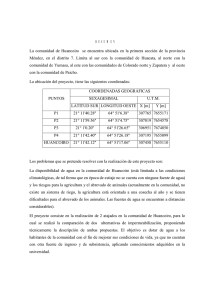

Anuncio