adaptación y análisis d - DSpace ESPOCH.

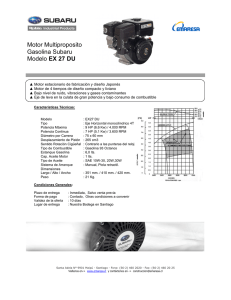

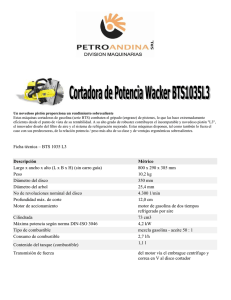

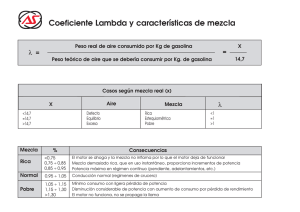

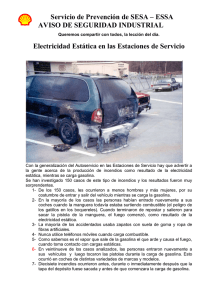

Anuncio