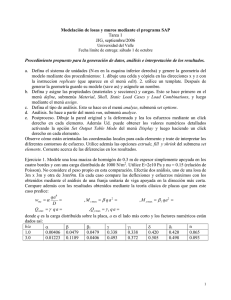

Recurso Electrónico - Facultad Multidisciplinaria Oriental

Anuncio