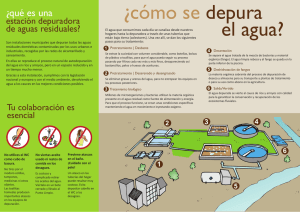

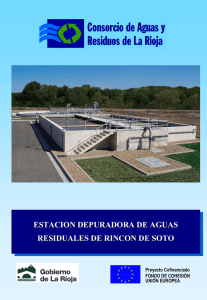

Estación depuradora de aguas residuales en una fábrica

Anuncio