actividades de apoyo tecnico en la construccion del puente sobre el

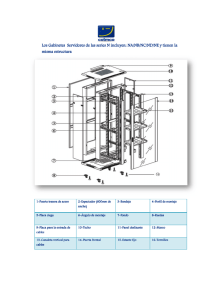

Anuncio