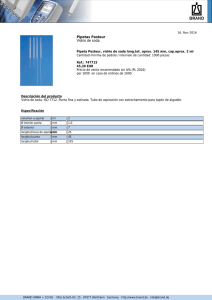

Informaciones técnicas

Anuncio