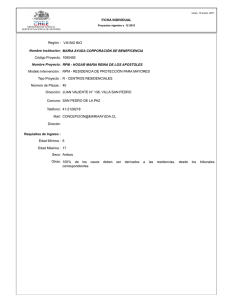

Nota de aceptación - Universidad Autónoma de Occidente

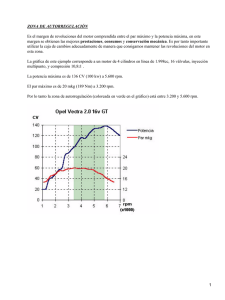

Anuncio