Carmelo Enrique Pluma Cruz_Reporte de Estadía_ UTEQ

Anuncio

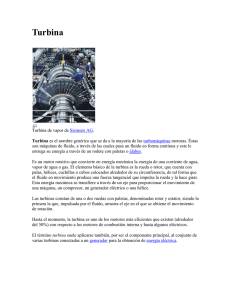

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2013.10.09 16:58:21 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: "LM6000 HPC VSV EXTENDING THE FUNCTION AND DURABILITY OF WASHER WEAR VANE FOR STAGES 3-5" Empresa: CENTRO DE INGENIERÍA AVANZADA EN TURBOMÁQUINAS, S. de R.L. de C.V. Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN PROCESOS Y OPERACIONES INDUSTRIALES Presenta: Carmelo Enrique Pluma Cruz Asesor de la UTEQ Asesor de la organización M. en C. César Rodríguez Jiménez Ing. Alejandro Labastida Santiago de Querétaro, Qro. Octubre del 2013 RESUMEN El LM6000 de General Electric es una turbina de gas turbo eje. Se deriva de la aeronave turbofán CF6-80C2. Tiene adiciones y modificaciones diseñadas para que satisfaga las necesidades enfocadas a la propulsión de barcos, la generación de potencia industrial, y el uso de la generación de energía marina. Una turbina de gas está compuesta de tres secciones principales: un compresor, un quemador y una turbina de potencia. Estas operan en base en el ciclo termodinámico de Brayton, en el cual aire comprimido es mezclado con combustible y quemado bajo condiciones de presión constante. El gas caliente producido por la combustión se expande a través de la turbina y la hace girar para llevar a cabo trabajo. En la sección del compresor se logra comprimir el aire en suficiente cantidad para que se logre realizar dicha función en las secciones siguientes, para lograr dicho trabajo se requieren de sistemas de geometría variable y de geometrías aerodinámicas dentro del compresor para el cual este sistema recibe las siglas en Inglés de VSV (Variable Stator Vane). Dicho sistema comprende diversos componentes, los cuales están sometidos a esfuerzos cortantes, flexionantes y también a una alta compresión dentro del compresor. Una vez que el compresor ha cumplido con ciertas horas de operación es necesario dar mantenimiento para evitar se deteriore. Existen unos bujes que sufren desgaste los cuales están montados en el sistema del VSV los cuales son esenciales para el buen funcionamiento, ya que si no se hiciera el reemplazo de estos componentes, sería motivo suficiente para que deje de funcionar y como 2 consecuencia la máquina se vuelva ineficiente y en el peor escenario la máquina llegue a quedar inservible. El presente trabajo describe el rediseño y la metodología desarrollada, la cual está ayudando a mejorar la durabilidad de estos componentes además de incrementar las horas de operación en un 100% del compresor referente al mantenimiento. Esto genera un beneficio de más horas en disponibilidad de operación y menos mantenimiento; es decir, que se tiene ahorro al reemplazar componentes de desgaste con menos frecuencia, mano de obra por mantenimiento y evita pérdidas por el paro del motor. 3 SUMMARY This project involves the design of some components related to a compressor system in a gas turbine describing all the process by checking the existing hardware to work on a general idea and transform it into a conceptual design for the new and proposed components. We generated different options and scenarios, these options were analyzed by the customer to select the best design proposal, we came back to work on detailed proposals based on customer feedback to have a robust design that meets engineering and manufacturing requirements. Once we satisfied the requirements we started to perform tolerancing analyses based on assembly and function of every particular feature, added to the inputs from the engineering area, manufacturing, company and industry standards and design intent to reflect them in the final shop drawings and cad models. I learned with this project to generate as many scenaries and options as possible, in order to be able to choose the best one at the end. 4 DEDICATORIAS A mi asesor de empresa, el cual me dio su apoyo como un facilitador, las herramientas, la orientación y confianza que necesitaba para salir adelante con el proyecto asignado. A mi asesor de escuela que me motivó en todo momento, que con su apoyo y consejo creó bases fuertes de conocimiento y experiencia en mi persona. A mi familia por su indudable confianza en mí, por la paciencia mostrada cuando la necesitaba al no dedicarles tiempo para compartir con ellos, por apoyarme moralmente y al levantarme el ánimo en esos momentos difíciles de querer abandonar los proyectos de vida, por darme el carácter y la fuerza para lograr una meta más en mi vida. 5 AGRADECIMIENTOS A DIOS. Por haberme brindado la oportunidad de realizarme como persona, y darme la oportunidad de descubrir la importancia del tiempo, de la salud y la calidad de los momentos que dedico a las personas que más estimo. Por abrirme un mundo lleno de conocimientos y presentarme ante las personas que me han formado profesional y moralmente. A MIS PADRES. Porque siempre me han amado y su inmenso amor es el reflejo en mi persona, forma de ser, ya que desde que me anuncié en su vida me amaron y cuando caía me han apoyado y hasta la fecha no me han dejado de apoyar con sus consejos, sus llamadas de atención, su amor palpable en la forma de llamarme y en la forma de caricias que describen cuanto me aman. Papá y Mamá les agradezco mucho el que hayan forjado una persona como yo. Yo reconozco el gran trabajo y preocupación por forjar un hijo del cual estén satisfechos y orgullosos. Sé que con dinero no les podría pagar, ahora sólo me queda decirles gracias y que Dios los bendiga por siempre. AMIGOS. Por darme el respaldo y empuje para cumplir con mis metas, sueños y realizaciones, por inculcarme valores que hacen de mí una persona buena. Por estar a mi lado siempre y compartir esos momentos agradables y los difíciles de la vida, por su consejo, su paciencia y comprensión. 6 A MIS MAESTROS. Por inculcarme el amor al estudio e investigación, por sembrar en mí un poco de su conocimiento. Porque gracias a ellos, a su apoyo y dedicación, he logrado dar uno de los primeros y grandes pasos de mi vida, realizarme como profesionista. A todos ellos ¡Muchas Gracias! 7 ÍNDICE RESUMEN 2 SUMMARY 4 DEDICATORIAS 5 AGRADECIMIENTOS 6 ÍNDICE 8 I. INTRODUCCIÓN 10 II. ANTECEDENTES 13 III. JUSTIFICACIÓN 14 IV. OBJETIVOS 15 V. ALCANCES 16 VI. ANÁLISIS DE RIESGOS 18 VII. FUNDAMENTACIÓN TEÓRICA 20 VIII. PLAN DE ACTIVIDADES 35 IX. RECURSOS MATERIALES Y HUMANOS 36 X. DESARROLLO DEL PROYECTO 37 X. I Diseño conceptual (comparación gráfica de diseño actual vs diseño nuevo) 37 X. II Comparación de materiales 40 8 X. III Propuestas de diseño presentado al cliente 41 X. IV Claros e interferencias de ensamble por análisis de tolerancias geométricas 47 X. V Acuerdos con manufactura 48 X. VI Presentación técnica 48 X. VII Congelar el diseño 49 X. VIII Creación de modelos y dibujos de producción 49 XI. RESULTADOS OBTENIDOS 52 XII. CONCLUSIONES Y RECOMENDACIONES 54 XIII. ANEXOS XIV. REFERENCIAS BIBLIOGRÁFICAS 9 I. INTRODUCCIÓN La estadía se lleva a cabo en una importante empresa que provee servicios de ingeniería en turbomáquinas destinadas al sector industrial mundial. El presente trabajo pretende documentar la forma en que se da solución a un escenario en el que se presentan contingencias reales, bajo condiciones y situaciones también reales. El caso particular de estudio consiste en una aplicación industrial con un generador de peso ligero acoplado a una turbomáquina de gas, la cual por motivos de mejora en los motores que la compañía ofrece se pretende mejorar el sistema del VSV para lograr una vida más extendida en algunos componentes del mismo sistema con la finalidad de tener dicho motor en mayor tiempo de operación antes de enviarse a mantenimiento preventivo. Para poder realizar dicho rediseño en campo se hicieron pruebas con componentes muy similares a los que se están proponiendo con el fin de revisar si funcionarán las nuevas propuestas, dicho “test” se realizó en operación normal de la máquina. Sin embargo, también este diseño obedece a la similitud de configuración en los componentes de los nuevos diseños ya implementados para la máquina de uso comercial aeronáutico en la turbina GEnx, no obstante también se realizaron estudios y análisis de estos componentes similares de la GEnx en otro sitio global de la empresa ubicado en la India, la cual también se encarga de realizar ingeniería con lo cual nos da una confianza más certera de que el rediseño 10 funcionará una vez que se esté implementando en la aplicación específica del sistema y de la turbina propiamente. El soporte en servicios de ingeniería es donde se desarrolla el presente proyecto. De modo que para evitar la condición de que no funcione correctamente el rediseño se deberá revisar los dibujos actuales de los componentes, realizar ensambles de los sistemas involucrados para conocer los diferentes componentes y mecanismos que debemos considerar para el rediseño de las nuevas piezas además de conocer las limitaciones geométricas que se tienen en los componentes actuales y mejorarlos en los rediseños para generar los nuevos componentes con la finalidad de optimizar el sistema que se nos pide realizar la mejora a través de la implementación de dos piezas que serán conformadas en la cual cumplirán con el trabajo que realizaba la anterior que solo constaba de una pieza en esa zona específica del compresor. Sólo que estos dos componentes que se proponen para reemplazar es mediante el uso de diferentes materiales de los cuales estarán hechos, así promoviendo una mejor combinación de piezas con sus respectivos materiales los cuales serán más resistentes al desgaste en donde el desgaste es mayor y así extendiendo la vida de los componentes. Así, el objetivo y punto de partida que atañe a este trabajo es la propuesta de dos componentes que se diseñarán para cumplir con la misma función que la pieza que actualmente tiene dicha máquina, el cual de ser un buje pasará al rediseño de una arandela y un buje sencillo de desgaste para un “vane” que está en interacción con esos dos componentes de una forma directa. Las propuestas 11 de diseño serán soportadas con el desarrollo de modelos tridimensionales que permitan la simulación y análisis de los conceptos para validar su viabilidad. También serán desarrollados los dibujos necesarios para la fabricación de los componentes para apreciación de los clientes de forma impresa mediante la tecnología de impresión 3D y finalmente los de producción. 12 II. ANTECEDENTES Primeramente, es importante señalar que la capacidad de una turbomáquina es limitada y está sujeta a condiciones de temperatura, tamaño, peso, materiales, potencia de demanda, entre otros. Las configuraciones industriales de las turbinas de gas consisten a menudo del acoplamiento de equipos que aprovechan la energía producida por estas. Así, se presenta el caso en que las aplicaciones que tienen al ser acopladas para producir energía en compañías que demandan gran cantidad de energía les es crítico tener la mayor parte del tiempo en operación puesto que el mantenimiento y reemplazo de componentes les impacta de gran forma al parar por el suministro de la energía eléctrica en razón de mantenimiento de la turbina que se realiza en horas. Para prevenir esta condición, se busca reducir el mantenimiento preventivo propiamente de estos componentes de desgaste con el incremento de la vida útil de los componentes y tomando en cuenta que los componentes también serán propuestos de forma estándar para poder ser intercambiables con otras versiones de máquina siempre y cuando sean de la misma familia LM6000 sin importar tanto la aplicación ya sea industrial de generación de energía eléctrica o de aplicación marina para barcos. 13 III. JUSTIFICACIÓN El desgaste de los bujes en el sistema del VSV es una condición normal que está adjunto a la operación mecánica de los componentes y que por lo tanto también ya se encuentra documentados en los manuales de operación de la máquina para poder realizar el mantenimiento en el tiempo indicado por el fabricante y que de alguna manera un desgaste excesivo de los componentes por falta de mantenimiento a las pocas horas de operación podrían llevar al compresor del motor a una condición de desgaste mayor en el que el buje de desgaste podría simplemente desgastarse completamente y generar un escenario en el que el metal del vane y el metal del case o carcasa del compresor pueden interactuar de una manera directa y ocasionar daños más costosos al repararlos además de que se simularía una sobrecarga en estos componentes por el alto coeficiente de fricción en estas dos piezas y generar daños a más componentes que interactúan en conjunto con este sistema e incluso abriendo la posibilidad de fractura en algunos de ellos y esto ocasionaría daños permanentes en el compresor y dejando inservible al motor. Las turbinas son de gran importancia para los sistemas eléctricos de potencia; su paro de operación por falla origina severas repercusiones y grandes pérdidas para las compañías suministradoras de electricidad, ya que dejan de generar niveles importantes de energía. En caso de una reparación mayor, la rehabilitación de una máquina puede tomar de seis meses a un año para estar en posibilidad de conectarla nuevamente al sistema. 14 IV. OBJETIVOS El objetivo primordial del presente trabajo es la obtención de los nuevos componentes que permitan extender la durabilidad de los mismos en un 100 % y lograr reducir el mantenimiento preventivo en 50% de la misma máquina referente a estos componentes específicos por lo cual tenemos algunos requerimientos primordiales: • Minimizar fugas de aire por las cavidades de los componentes en el compresor. • Ensamble fácil en que no se use herramienta específica para el ensamble de estos componentes y se pueda realizar con mano. • Diseñar piezas manufacturables por el proveedor específico en referencia al material. • No incrementar el costo de ensamble por las piezas propuestas en relación con las piezas actuales. • No afectar la función mecánica de las piezas en relación con la pieza actual En conjunto con todas estas entradas llevar a cabo la liberación de los dibujos de producción. El análisis de claros y la evaluación en la viabilidad de los conceptos van a ser el soporte para validar la fabricación de las partes nuevas. 15 V. ALCANCES El alcance de dicho proyecto sólo será para afectar algunas etapas del compresor y en el cual solo se verá afectada una máquina de aplicación industrial o de aplicación marina, el cual va de acuerdo a que el cliente solo requiere hacer la actualización específica de esta máquina a través de las mejoras deseadas. Entonces se realiza esta propuesta, una arandela de material compuesto de aleación de grafito con metal y otro componente que comprende de un buje sencillo de resina de polímero de alto desempeño buscando cerrar espacios por donde se pudiera escapar el aire de compresión con el cual se buscan la geometría más adaptable a los componentes existentes y con tolerancias más cerradas a las actuales. El área de manufactura quedará a cargo del cumplimiento con lo especificado en plano creado basado en estándares específicos establecidos por la compañía para el cumplimiento de los propósitos por las cuales fueron diseñadas dichas piezas y las cuales serán verificadas en el área de inspección de manufactura y ensamble para que los dichos productos diseñados estén en acuerdo a lo especificado. No obstante también se requerirán de generar documentos oficiales los cuales requerirán que se realicen cambios en los procedimientos de ensamble de los componentes y de la misma forma se actualizarán los procedimientos de mantenimiento con el fin de no ensamblar componentes de una forma errónea. 16 Es importante señalar que para el diseño de estos componentes se deben considerar aspectos como: propuestas de geometría, materiales, definiciones dimensionales y tolerancias geométricas, condiciones de ensamble y estándares de diseño. Por otro lado, debido a las interfaces que se presentarán en el ensamble, es ampliamente recomendable, que los equipos involucrados consideren reuniones periódicas con el fin de compartir información relevante que evite interferencias entre sus propuestas y que permita la obtención de un sistema nuevo y eficiente, que cumpla los objetivos establecidos en tiempo y forma. 17 VI. ANÁLISIS DE RIESGOS Durante el desarrollo del proyecto se generara un historial del proyecto que se encontrara documentado electrónicamente. Las minutas, pruebas, análisis e información generada serán debidamente guardadas ya que son el respaldo de decisiones, criterios y acuerdos que un equipo de expertos en el área existen personas con alto conocimiento de las piezas mecánicas que evaluarán y darán retroalimentación para que el diseño sea lo más preciso posible y no se tengan errores de diseño al no considerar factores que por distracción estemos omitiendo o los datos no sean validados o confiables. Las aprobaciones y validaciones de ingenieros de manufactura, materiales, y pruebas son importantes en el grado que garantizan la producción de partes que realmente cumplan con los requerimientos de funcionalidad, reproducción y costo. Por otro lado se cuenta con una línea base como inicio de nuestro diseño el cual servirá para medir cuanta mejora se tendrá o se logrará a través de la de experimentación y adaptación de diseños existentes esperando un comportamiento por encima de los que se tiene actualmente. Un dibujo de un buje está siendo utilizado como línea base y cabe decir que su aplicación es mejor de la que se esperaba y está montada en una máquina que es de aplicación para aeronaves comerciales. Sin embargo, diferentes criterios, configuraciones y especificaciones serán implementados para desarrollar un nuevo diseño de buje y arandela. 18 Finalmente, toda información deberá presentarse en juntas para llegar a acuerdos y soluciones frente a problemas que nos encontraremos en el desarrollo del mismo proyecto para que como centro de Ingeniería se tenga una calidad alta en el entregable asegurando siempre en el uso de buenas prácticas de diseño, experiencia de los expertos, procedimientos específicos que como área tiene y que garantizan diseños de alta calidad. 19 VII. FUNDAMENTACIÓN TEÓRICA Una turbina de gas Aero derivada tiene diversas aplicaciones en la generación de energía de ciclo combinado o potencia de pico. Otras aplicaciones incluyen la producción combinada de calor y electricidad para los productores de energía industrial e independiente. Los usuarios típicos: • Hospitales • Aeropuertos • Pulpa y papel, cemento, plantas mineras • Gasoductos, refinerías, producción de gas • Los cruceros y transbordadores rápidos .Una turbina consta básicamente de un compresor de aire, una cámara de combustión y una turbina de potencia (Ver anexo A). Su configuración típica se muestra en el diagrama de la figura 1. 20 Turbomáquina de Gas Figura 1 El compresor está ubicado en la sección frontal y es el elemento por el cual se introduce el aire desde el exterior. El flujo corre paralelo a su eje a través de cada etapa de sus álabes, que por su arreglo y estrechamiento cada vez mayor, trabajan en contra presión haciendo de éste un proceso que llega a consumir hasta un 60% de la energía producida por la turbina. A ésta etapa del ciclo se le conoce como compresión adiabática. El aire al salir del compresor adquiere una temperatura elevada y es conducido a la cámara de combustión; está generalmente en forma de anillo, representa el sitio donde el combustible es inyectado y quemado de forma continua y a presión constante. Su diseño debe garantizar la estabilidad de la llama, un encendido eficaz y una operación segura a diferentes condiciones de funcionamiento. Para conseguir esto permite la entrada de aire (aire primario) en una cantidad suficiente para producir una combustión completa. Áreas particulares producen recirculaciones para mantener la flama estable. La 21 introducción del combustible se realiza a través de unos inyectores que permiten la homogeneización rápida de la mezcla. Posteriormente, los gases resultantes de la combustión se diluyen con más aire con lo que la temperatura disminuye antes de la admisión en la turbina. Este caudal de aire secundario es del orden de 3 o 4 veces mayor que el aire primario. A esta etapa se le conoce como expansión adiabática. Finalmente, la turbina que es de flujo axial recibe los gases procedentes de la cámara de combustión haciéndolos circular por una etapa de álabes móviles, los cuales al formar un disco en la periferia del rotor aprovechan la velocidad de los gases y convierten su energía cinética en energía mecánica rotacional. Todo éste proceso es conocido como ciclo Brayton, en el cual tanto la compresión como la expansión se realizan de manera continua y simultánea. En la imagen de la figura 2 es posible apreciar el flujo de aire y los gases de combustión. 22 Flujo de Aire y Gases de Combustión en la Turbina de Gas Figura 2 Éste tipo de máquinas Aero derivadas dividen la turbina en dos etapas. La de alta presión, también conocida como generadora de gases y la de baja presión, también conocida como turbina de potencia. Esta última gira independientemente de la primera y es la que se acopla al generador, el cual tiene la función de convertir energía mecánica de la turbina en energía eléctrica. Tal asociación de Turbina-generador se aprecia en la figura 3 y figura 4 Generador Eléctrico acoplado a una turbina de Gas Figura 3 23 Generador eléctrico Turbina Generador Eléctrico acoplado a una turbina de Gas Figura 4 Los generadores tienen dos unidades básicas: el campo magnético, que es el electroimán con sus bobinas, y la armadura, que es la estructura que sostiene los conductores que cortan el campo magnético y transporta la corriente inducida, ver figura 4-A. Un generador de corriente alterna produce una corriente cuyo sentido de flujo cambia continuamente. Una armadura formada por bobinas de cable enrolladas en torno a un núcleo de hierro dulce laminado se hace girar en un campo magnético estático. El movimiento de las bobinas a través del campo genera una corriente eléctrica en los cables; éstos, se conectan a un anillo colector del cual las escobillas finalmente toman la electricidad del generador. Cuando los cables de la bobina cortan el campo magnético entre los polos del imán se induce una corriente en el cable, cuando la bobina gira en el sentido 24 que muestra la figura 4-B la corriente fluye hacia la derecha en el lado lejano de la bobina y hacia la izquierda en el lado cercano; la corriente fluye en un sentido durante media vuelta y su intensidad va cambiando desde 0 hasta su valor máximo y, luego vuelve a 0. Durante la otra media vuelta la corriente fluye en sentido opuesto ya que los cables se mueven por el campo magnético en sentido contrario (figura 4-C) generando lo que se llama corriente alterna, ya que cambia de sentido durante cada ciclo. Partes de un Generador Eléctrico Figura 4-A Flujo en media vuelta Figura 4-B Flujo en la otra media vuelta Figura 4-C 25 Los rangos de potencia de un generador en plantas turbo-gas van en el orden de 30 a 45 mega watts a 13.8 kilovatios regularmente. Están sujetos a esfuerzos eléctricos, mecánicos, térmicos y ambientales que deterioran gradualmente sus componentes y que en caso extremo pueden llevarlos a fallar. Las turbinas a las que son acoplados tienen temperaturas de salida de los gases de combustión de 450 a 600 ºC y un caudal de 12 kg/h por kilo watt o KW. Además, son diseñadas para trabajar a una temperatura ambiente de 15o C, a una presión ambiental de 1.013 m/bar y a una humedad relativa de 60%. Una mayor altura supone una menor densidad del aire que entra en el compresor. Considerando que el volumen de entrada es constante para una velocidad de rotación determinada resulta una masa menor de aire. Para una temperatura fija de salida de los gases de la cámara de combustión, esta menor masa de aire requerirá menos combustible y como consecuencia se obtendrá menos potencia. A parte la masa de gases de escape también disminuirá. Por cada 100 m de altura sobre el nivel del mar se tiene una pérdida de potencia en referencia de un 1-1.5%. Un aumento de la temperatura ambiente, para una determinada presión ambiental conlleva una disminución de la densidad, con los mismos efectos descritos anteriormente. El hecho de que el aire sea menos denso y por tanto el caudal másico sea mayor obliga a invertir una mayor potencia en el eje del compresor, que en condiciones normales absorbe 2/3 de la potencia generada. 26 Así también, la variabilidad en la demanda de la potencia de una turbina trae consigo un efecto de particular importancia. Las turbomáquinas generalmente están diseñadas para dar una respuesta rápida frente a un incremento en la exigencia de su potencia; es decir, si durante un día de trabajo los generadores incrementan su demanda con el transcurso del tiempo, la turbina cuenta con la capacidad de entregarla y cubrir los incrementos mediante la aceleración de su sistema (hasta su punto máximo de operación). Sin embargo, esto no sucede en el caso opuesto, es decir, si los generadores disminuyen la demanda de energía luego de los incrementos, la turbina no tiene la capacidad para frenar o desacelerar de manera instantánea. Sin en cambio, para realizar la entrega de dicha demanda por parte del motor es importante contar con un compresor eficiente y sin fugas de aire en alguna etapa del compresor, ya que esto afecta de forma directa la combustión y entrega de potencia del mismo motor el cual para explicar y revisar un poco más acerca del efecto ocasionado por las diversas variables que lo componen exponemos la siguiente explicación en relación al funcionamiento del compresor. El compresor consta de múltiples rotores a los que están fijados los álabes cuyo perfil es aerodinámico. El rotor gira accionado por la turbina, de manera que el aire es aspirado continuamente hacia el compresor, donde es acelerado por los álabes rotativos y barrido hacia la hilera adyacente del álabe del estator. Este movimiento, por tratarse los álabes de perfiles aerodinámicos, crea una baja presión en el lado convexo (lado de succión) y una zona de alta presión 27 en el lado cóncavo (lado de presión). El aire, al pasar por los álabes, sufre un aumento de velocidad sobre la parte convexa inicial del perfil, para reducirse luego cuando prosigue el movimiento hacia el borde de salida. Ocurre por lo tanto un proceso de difusión. Este proceso se desarrolla a lo largo de todas las etapas que componen el compresor. La elevación de presión del flujo de aire se debe a este proceso de difusión, que tiene lugar en los pasajes de los álabes del rotor y en un proceso similar realizado en los álabes del estator. El estator sirve además para corregir la deflexión dada al aire por los álabes del rotor y para que el aire pueda presentar el aire con el ángulo correcto a la siguiente etapa, hacia la próxima etapa de los álabes del rotor. La última hilera de los álabes del estator actúan como “enderezadores del aire” a fin de limitar la turbulencia de manera que el aire ingrese al sistema de combustión a una velocidad axial suficientemente uniforme. A través de cada etapa el aumento de presión es muy pequeño, entre 1:1,15 y 1:1,35. La razón que motiva tan pequeño aumento de presión es que si se desea evitar el desprendimiento de la capa límite y la consiguiente entrada en pérdida aerodinámica de los álabes, el régimen de difusión y el ángulo de incidencia deben mantenerse dentro de ciertos límites. La pequeña elevación de presión en cada etapa, junto con la trayectoria uniforme del flujo de aire, contribuye a lograr la alta eficiencia del compresor. Ver diagrama pictográfico del acomodo de los álabes del compresor a través de la figura 5. 28 Orden de los álabes a través del compresor Figura 5 A medida que el aire avanza a través de las diferentes etapas del compresor la densidad del aire aumenta, a la vez que la presión. Para mantener constante la velocidad axial del aire a medida que se incrementa su densidad, desde el extremo de baja presión hacia el de alta presión existe una reducción gradual en el área anular de circulación de aire, entre el eje del rotor y el alojamiento del estator. 29 Es posible disminuir el área anular de circulación por aumento gradual del diámetro del rotor, por disminución del diámetro de la carcasa, o por una combinación de ambos. Ver figura 6 Detalle del compresor de una turbina Figura 6 En todas las turbinas habituales en centrales eléctricas se trata de compresores multi-etapa centrífuga de flujo axial, esto es, paralelo al eje. Cada etapa impulsa el aire hacia la etapa siguiente, aumentando su presión en una relación de compresión por etapa que oscila entre 1:1,5 y 1:2,5. Es importante decir que si el compresor falla en alguno de los componentes o que tenga un mal funcionamiento afecta el trabajo mecánico que existen para 30 realizar la entrega de potencia a generador. Ver diagrama general de acoplamiento de turbina con generador. Figura 7 Diagrama Turbina de Gas – Generador Eléctrico Figura 7 Estas variables afectan el desempeño de la sociedad Turbina-Generador, haciendo que trabajen de forma inusual. Las condiciones anormales de operación provocan daños severos a los generadores. Pueden estar sujetos a condiciones de cortocircuito o sincronización fuera de fase que generan esfuerzos térmicos y mecánicos muy severos. La corriente de cortocircuito somete a la estructura a esfuerzos similares a los de un esfuerzo de impacto que pueden provocar su fractura. 31 Es así como la incorporación de nuevos aditamentos y/o rediseño de nuevos componentes ayuden a controlar el buen funcionamiento de la máquina a través de combinaciones de materiales y geometrías que permitan la manufacturabilidad de las piezas con la finalidad de que se ofrezca la condición de mayor tiempo en operación de los motores para no afectar la disponibilidad para generar energía eléctrica requerida por las actuales demandas. Los componentes de desgaste cobran importancia al estar involucrados en mecanismos que no se lubrican y que como función principal tienen el funcionamiento de ser piezas para desgastarse puesto que reducen la fricción de entre componentes de materiales similares o imaginando que si existiera un contacto directo entre ellos habría averías serias provocando fallas múltiples o desgastes muy severos propiciando a que los componentes quedaran inútiles en muy poco tiempo. En específico hablaremos de un componente específico de desgaste en el sistema del VSV el cual controla el ángulo de los alabes del estator de compresor mediante la rotación de los álabes en el estator. Existe en el mercado una extensa variedad de componentes de desgaste e infinidad de materiales a los cuales están hechos y su selección depende de las condiciones de operación de las máquinas y de los esfuerzos a los cuales este debe efectuar. Sin embargo no siempre existen en el mercado dichos componentes de forma que cubran con los requerimientos específicos que se necesitan cubrir y es necesario realizar diseños de los mismos cubriendo los 32 requerimientos específicos de la aplicación de los componentes. Para realizar esto se determinan después de un estudio cuidadoso de las necesidades de la unidad y del sistema ya que si se realiza algo fuera de los requerimientos específicos de la máquina el diseño será considerado un fracaso de diseño. Una geometría comercial para esta aplicación específica que a menudo se monta en las turbinas de diversos modelos y que también generalmente el fabricante de las piezas ofrece es de la siguiente forma como se ve en la figura 8. Buje de desgaste comercial Figura 8 33 Dichos componentes son ubicados entre una arandela, un housing y un álabe del estator como se ve en la figura 9. Layout de ensamble Figura 9 34 VIII. PLAN DE ACTIVIDADES El diagrama de la figura 10 muestra el plan de las actividades principales que rigen el presente proyecto. Plan de Actividades 1 2 3 4 5 6 7 8 9 DETERMINACIÓN DE PROYECTO Obtención de información Objetivo Alcance de proyecto Definición de requerimientos DISEÑO CONCEPTUAL Selección de materiales Determinación de posibles propuestas de diseño DESARROLLO DE PROYECTO Propuesta de nuevas piezas Revisión de ASME Y14.5M Revisión de estándares Análisis de tolerancias geométricas Juntas con cliente de Ingeniería Juntas con manufactura Congelación del intento de diseño Simulación de condiciones de diseño Revisión técnica de proyecto CONCLUSIONES Preparar modelos para emisión Preparar dibujos para emisión Revisión detallada de dibujos Emisión de dibujos y modelos Creación de documentos para introducir los cambios de diseño Figura 10 35 10 11 12 13 14 15 16 17 18 19 20 de Septiembre 16 de Septiembre 13 de Septiembre 9 de Septiembre 6 de Septiembre 2 de Septiembre 30 de Agosto 26 de Agosto 23 de agosto 19 de agosto 16 de agosto 12 de Agosto 9 de agosto 5 de agosto 2 de agosto 29 de Julio 26 de Julio 22 de Julio 19 de Julio 15 de Julio 12 de Julio 8 de Julio 5 de Julio 1 de Julio 28 de Junio 24 de Junio 21 de Junio 17 de Junio 14 de Junio 10 de Junio 7 de Junio 3 de Junio 31 de Mayo 27 de Mayo 24 de Mayo 20 de Mayo 17 de Mayo 13 de Mayo 2 de Mayo GRAPHALLOY WASHER/SLEEVE ACTIVIDAD 10 de Mayo SEMANA 20 IX. RECURSOS MATERIALES Y HUMANOS El equipo de cómputo con el programa unigraphics será utilizado para la creación de modelos tridimensionales, para verificar las interacciones y localizaciones en el layout digital y simulaciones de ensamble de los componentes, para generar los dibujos de producción. Las salas de juntas serán el medio mediante el cual será posible expresar opiniones, requerimientos y planes de acción entre los diferentes equipos que involucra el proyecto. Un equipo de diseño conformado por un contribuidor el cual realizará todas las actividades de diseño y un revisor quien verificará todo lo que se está realizando es correcto y confiable para definir dibujos de producción siguiendo los estándares de diseño y las especificaciones que se hayan acordado. Una revisión global de diseño donde ingenieros de diseño, manufactura, materiales y expertos en esos componentes evalúan, validan y liberan para producción la propuesta final. 36 X. DESARROLLO DEL PROYECTO El listado de partes liberadas y el conocimiento del modelo de la turbina es la base para identificar los componentes involucrados en el área de estudio y de esta forma es posible la creación de un layout real y confiable. Las recomendaciones del equipo de ingeniería permiten la selección de las partes correctas y el desarrollo de un layout digital con los componentes suficientes para el cumplimiento de la tarea y por lo tanto, las propuestas de diseño son variadas, algunas no llegan a cumplir con ciertos requerimientos de funcionalidad por lo que son descartadas al momento de descubrirles alguna inconsistencia. El resto, son sometidas al juicio y análisis de los diferentes equipos técnicos y especialistas. X. I Diseño conceptual (comparación gráfica de diseño actual vs diseño nuevo) El buje de desgaste para el sistema del VSV se rediseñará en base a dos nuevos componentes para extender la durabilidad de los mismos con la combinación de dos geometrías y que cuyas geometrías tendrán material propio para optimizar la durabilidad. Se hace necesario de crear dos componentes ya que cada uno tendrá diferente característica y material basado en su funcionalidad mecánica, esto al mismo tiempo que por razones de manufactura no es posible generar una nueva pieza de material requerido, esto con el fin de extender la vida del componente. 37 El rediseño como tal estará constituido por un buje sencillo basado en la experiencia del componente en una turbina relativamente nueva y que tiene un desempeño eficiente en campo. El principio del componente tendrá como base de partida aquel componente que ya está en campo y cuyo comportamiento cumple para lo que fue diseñado. La intención es cubrir las necesidades actuales de requerimiento específico de la máquina. Al mismo tiempo contemplará la otra parte que comprende una arandela con características que se acoplará perfectamente al requerimiento específico del motor con algunas características que también serán propuestas y liberadas para su perfecto funcionamiento de la misma intención con el cual se pretende que la pieza sea de aleación de metal y grafito a fin de realizar un ensamble como se muestra en la figura 11. Figura 11 38 1. Arandela para ajuste de los elementos inferiores de metal 2. Buje simple de desgaste para el eje del alabe de resina de polímero de alto desempeño 3. Arandela de desgaste de aleación de grafito A manera de recapitulación del problema del diseño actual, existe variación de la forma del desgaste de la pieza a ciertas horas de operación del motor, dicho desgaste nos da un efecto en el motor que es muy riesgozo para los componentes ya que se pueden fracturar por la carga excesiva del mismo sistema y esto llevarnos a que la máquina quede inservible en un escenario extremo. El diseño actual comprende de un buje de desgaste que se hace en una sola pieza con el cual se aprecia una forma cilíndrica con una parte plana en la parte superior como se nota en la siguiente figura 12. Figura 12 39 1. Arandela para ajuste de los elementos inferiores de metal 2. Buje de desgaste de resina de polímero de alto desempeño X. II Comparación de materiales Teniendo en cuenta que se están rediseñando las piezas de un mecanismo es importante conocer los materiales probables que podrían cumplir con las expectativas en el desempeño en dicho trabajo del mecanismo para enumerar una lista de posibles materiales conociendo sus propiedades físicas y mecánicas para realizar una comparación de materiales con sus respectivos costos. Una vez teniendo todos los materiales posibles que pudieran cubrir la necesidad, es de mucha ayuda considerar una matriz de comparación, donde se considere y enliste los posibles materiales del cual se podrían manufacturar las piezas del rediseño a forma de visualizar los materiales y sus diferentes propiedades sin omitir el costo posible por piezas o juegos de piezas que ocupará el nuevo rediseño, pero también enlistar el material actual y costo actual para tener una base comparativa de costos y propiedades mecánicas. Ejemplo de matriz en la siguiente figura 13. Combinación de materiales Material actual Material propuesto Material propuesto Material propuesto Material propuesto Material propuesto Coeficiente de desgaste Coeficiente de fricción COMPARACION DE MATERIALES Resistencia de material Elasticidad Dureza Figura 13 40 Ductilidad Máquinabilidad Costo de piezas En acuerdo a los requerimientos establecidos y pretendido lograr se describe el material nuevo en los componentes. Este material es duro pero quebradizo por la estructura amorfa que tiene ya que es una aleación de metal con grafito en una alta concentración; el cual por propiedades propias del material es posible que auto lubrique al mismo tiempo que se desgasta dentro del mecanismo ya que las partículas producidas son muy finas que permiten rellenar las características rugosas en la superficie y es posible que rellenen espacios rugosos para que se produzca una superficie tan uniforme y lisa que generara una superficie casi perfecta el cual contribuirá para que se genere una superficie de fricción con menos coeficiente. Por lo tanto una pieza hecha de “graphalloy” no requiere de lubricación ya que por el mismo fenómeno de desgaste que tiene permite que disminuya el coeficiente de fricción y por la misma acción se llame al fenómeno de “autolubricado” de la pieza, esto permite que la pieza esté en operación continua y elimina mantenimiento a pocas horas de operación en la pieza mecánica. X. III Propuestas de diseño presentado al cliente Las propuestas de diseño son variadas y algunas no llegan a cumplir con ciertos requerimientos de funcionalidad por lo que son descartadas inmediatamente. El resto, son sometidas al juicio y análisis de los diferentes equipos técnicos y especialistas. 41 Con el propósito de avanzar se generan modelos tridimensionales que ayudarán a realizar dichas propuestas, además de plasmar de una forma tangible pero preliminar a través de layouts virtuales de ensamble con los nuevos componentes a proponer y los componentes actuales para realizar comparaciones o simulaciones entre dichos componentes comprendidos en el ensamble para revisar interferencias, puntos de interface y conexión; esto brinda la seguridad y confiabilidad que se necesita en el desarrollo de las diferentes propuestas. En este caso se realizan las nuevas propuestas en base a los requerimientos que se tienen como entradas para desarrollar el servicio y proveer un producto funcional referente a lo esperado por el cliente. Esto comienza a realizarse una vez que se cuenta con la información que el cliente provee a través de un boceto o idea muy preliminar. Muchas ideas de ensamble y piezas son realizadas con el fin de contar de la mejor idea para la propuesta de diseño, las cuales todas son realizadas a través de un software CAD para el diseño o rediseño de los componentes para poder verlos y analizarlos de forma tangible virtual y poder discutirlos con el cliente de acuerdo a los requerimientos para que se aprueben, se implementen mejoras o se descarten según el cliente, esto pensando en la funcionalidad que tendrán dichas piezas. En las siguientes imágenes (Figura 14, 15, 16, 17, 18, 19, 20, 21, 22) se pretenden presentar algunas propuestas que se realizaron y presentaron al cliente, con la finalidad de discutir el cumplimiento de los requerimientos. 42 Figura de propuestas de diseño Figura 14 Figura 15 43 Figura 16 Figura 17 44 Figura 18 Figura 19 45 Figura 20 Figura 21 46 Figura 22 X. IV Claros e interferencias de ensamble por análisis de tolerancias geométricas Una vez realizados los layout digitales virtuales se procede a realizar un análisis exhaustivo del diseño actual a manera de conocer el estado actual que las piezas tienen en referencia a las demás componentes que están alrededor. Este proceso exige un conocimiento amplio en la interpretación de las tolerancias geométricas asignadas en los dibujos actuales de producción basados en la norma ASME Y14.5M. Los controles que esta norma nos proporciona son de forma, orientación, posición y “run out” (GEIQ, 1994); Algunos de ellos permiten combinarlos para lograr un mejor control de las características que en algún 47 momento dado es importante interpretar correctamente para no caer en cálculos erróneos de los mismos claros. La tendencia buscada en los nuevos diseños es el de cerrar los claros actuales en dichos componentes y sea factible la fabricación para evitar que se generen fugas de aire a través de los mismos componentes que están operando a presión muy alta ya que es muy importante controlarlos de manera estricta por razones del requerimiento y se logren claros muy cerrados pero sin llegar a la interferencia de los mismos componentes. X. V Acuerdos con manufactura Después de haber realizado varias propuestas de diseño y revisado los mismos con el cliente interno se realizan varias juntas con personas de manufactura a fin de revisar las geometrías de los componentes que sean manufacturables y que garanticen la manufacturabilidad de los mismos bajo tolerancias dimensionales y geométricas especificadas por diseño y los diferentes análisis realizados por cálculo de acumulación de tolerancias geométricas y dimensionales. X. VI Presentación técnica El objetivo principal de la presentación técnica es la revisión exhaustiva del proyecto de diseño con las personas que tienen un amplio conocimiento y 48 experiencia dentro del rubro de diseño. Esta revisión se realiza a través de plasmar toda la información crucial y más importante generada durante el desarrollo del proyecto en una presentación de power point para que sea presentada y de acuerdo a las áreas de oportunidad que los expertos encontraran se realicen las acciones correspondientes para que el diseño sea robusto al igual que el proceso de diseño sea de la misma forma. X. VII Congelar el diseño Luego de la etapa de propuestas el cliente interno y las personas de manufactura se ha verificado que el diseño cumple con los requerimientos establecidos desde un inicio se realiza la “congelación” del diseño a forma que se han definido los claros a conservar de forma permanente. Cabe mencionar que cuando llegamos a este punto ya se están asegurando los claros que se conservarán en todo momento a través del análisis correcto con las nuevas tolerancias dimensionales y geométricas. X. VIII Creación de modelos y dibujos de producción El modelo detallado de las piezas es necesaria para tener una referencia tangible virtual en la cual podamos ver virtualmente las generalidades de este para poder modificar, simular y lograr una asociatividad directa con el dibujo la cual nos permita en un futuro cercano o lejano la modificación paramétrica 49 asociativa con el cual, cualquier cambio realizado se pueda realizar de forma sencilla. El dibujante junto con un revisor que conformará el dibujo de producción que como parte compleja dentro del proceso de diseño que por razones de ingeniería un dibujo plasma los requerimientos necesarios que la pieza debe cumplir por manufactura de forma detallada a través de la selección de las vistas necesarias, acotaciones y notas para transmitir estos mismos requerimientos en un lenguaje único internacional, entendible, sin que se preste a mal interpretaciones para producir la pieza necesitada. En el dibujo que se está detallando exige que se manufacture por un proveedor necesariamente certificado por la compañía para que pueda hacerse uso de ellos. Puesto que dicho proveedor calificado debe cumplir con procesos de fabricación estrictamente que estén bajo un control y además estén calificados dentro de la manufactura de los componentes por parte de la compañía para que se asegure la funcionalidad de la pieza, con el fin de que sólo acepten piezas que pasen dichas pruebas descritas por trabajo de ingeniería. Dichas piezas deben ser identificadas con su respectivo número por medio de una etiqueta ya que son piezas pequeñas y delicadas. Esto obliga a que sean piezas empaquetadas para que lleguen a la línea de ensamble. La pieza está contenida dentro de su propio empaque debidamente identificado con el número de parte. 50 Dicha pieza también exige que los filos matados no excedan más de las .003 milésimas de pulgada ya que si se “matan” los filos a un valor más grande las áreas de contacto que lleguemos a considerar como críticas se verán afectadas de forma que el área de contacto será reducida a forma que sea mínima, cuando requerimos que esta área de contacto sea máxima como objetivo principal para evitar fuga de aire entre los componentes. También se especifica un peso máximo que la pieza debe de cumplir como máximo después de todas las operaciones de mecanizado a fin de que las piezas no aumenten el peso del motor. Existen áreas en las cuales se exige un acabado de superficie menos rugoso para que en el ambiente operacional de la pieza se desenvuelva mejor a forma que la fricción sea reducida en el coeficiente menor posible ya que nos permitirá una mejor condición de movimiento relativo entre las piezas que tienen contacto. 51 XI. RESULTADOS OBTENIDOS Se obtuvo un diseño de nuevos componentes con los requerimientos establecidos por el cliente con una tolerancia más cerrada en comparación con el diseño en uso, el cual se redujo en 50%. Esto lleva a minimizar la fuga de aire entre los componentes, por otro lado se está generando una característica a prueba de error en el ensamble por parte del equipo de diseño e ingeniería. Por otro lado se determina que la propuesta de diseño es manufacturable por los proveedores actuales, además de que el ensamble es fácil de realizar en línea de producción por la razón de que no se necesita una herramienta especial para realizarlo. Al mismo tiempo se logró que sean componentes intercambiables con las versiones de máquinas anteriores; es decir, son componentes que permiten la actualización para las versiones de motor anteriores sin tener afectaciones o modificaciones necesarias para poder instalarlos. La fuga de aire fue minimizada en un 30% en comparación con los componentes actuales de producción, este dicho valor fue calculado por prueba de banco que se realizó en un sitio global de pruebas en USA que se tiene la compañía, el cual nos llevó a obtener este dato. El proveedor de las piezas garantiza la manufactura de las piezas con la tolerancia que se tiene asignada de acuerdo a lo especificado por el plano de pieza. El costo del set de piezas incrementó aproximadamente 15%, pero buscando la justificación del costo, esto significa un costo mínimo en relación a las horas ganadas operacionalmente de la pieza en condiciones de trabajo de la 52 turbina. Los claros existentes fueron cerrados en un 34% en relación a la condición existente de ensamble, esto mejora la condición de que las fugas de aire se reducen. El torque necesitado para que gire el álabe en el sistema del VSV mejoró reduciendo el torque necesario demandado que es transmitido por parte de la flecha que transmite esta fuerza; es decir, que el valor de torque decremento en 15% en relación a la condición de uso actual de diseño. 53 XII. CONCLUSIONES Y RECOMENDACIONES Los conocimientos adquiridos en la Universidad Tecnológica de Querétaro y los principios básicos de resistencia de materiales, dibujo técnico, máquinas y herramientas y diseño mecánico, así como el manejo de programas de diseño como lo es unigraphics fueron de gran apoyo en la creación de propuestas y en la consecución a la meta de este proyecto. La organización, planeación, conocimientos, disciplina y la comunicación son factores de particular importancia en el cumplimiento de cualquier proyecto. La asesoría técnica de los profesores de la escuela y el apoyo cercano del asesor de la empresa fueron el sustento que ayudó a cumplir con las asignaciones encomendadas de una forma eficiente y responsable. Cabe remarcar el trabajo en equipo, ya que influyó notablemente en la creación de dichas propuestas a manera de que es necesario que todos y cada uno de los contribuidores haga el trabajo que corresponde para poder ser efectivos y lograr un avance significativo. Por otro lado también fue importante la instrucción que recibimos de los maestros en base a la experiencia que ellos tienen y que fue transmitida a los alumnos en clase para poder realizar y desarrollar dichos proyectos en diversos campos de acción; fueron de gran utilidad en la adaptación a situaciones particulares de ambiente de trabajo bajo presión. Gracias a todo ese equipo de compañeros se implementó la mejor solución a una situación real obteniendo excelentes resultados para poder realizar las siguientes acciones: Liberación de modelos dentro del sistema, liberación de 54 dibujos, una revisión técnica más exhaustiva con el responsable general del motor, la creación de un documento oficial que libera dichos componentes para línea de producción de los motores, el manual del motor será modificado a través de procesos administrativos que la compañía tiene para que se asegure que el manual será modificado y liberado en tiempo y forma. Se recomienda que durante las horas establecidas de vida útil de las piezas dada por parte del equipo de diseño, las piezas sean reemplazadas por el equipo de mantenimiento a través de la debida planeación para que las piezas dañadas sean reemplazadas por unas piezas nuevas ya que es necesario que se realice o de los contrario el desgaste entre metal y metal será evidente e inevitable; es decir, que el desgaste de las piezas llegaran a ser muy significativos al grado de que entre ellos mismos se generen cargas extremas de esfuerzo a manera de que el torque necesitado para el giro de las mismas será mayor y esto podría generar que un brazo de actuación del sistema se fracture y genere fallas en el sistema de compresión a forma de que la compresión necesitada no sea la correcta y la turbina experimente ineficiencia. Es importante también mencionar que para un futuro cercano o lejano en la mejora de esta misma pieza se realice un estudio exhaustivo de las condiciones actuales y se busque una mejora a través de un desempeño actual y tomando en cuenta esto como línea de partida se genere una condición actual y se establezcan objetivos medibles y alcanzables para el rediseño. 55 XIII. ANEXOS Partes principales de una turbina de gas Compresor Cámara de Combustión Turbina de Potencia XIV. REFERENCIAS BIBLIOGRÁFICAS • 2013, W. A. (s.f.). Diseño y desarrollo, Aplicaciones. Obtenido de http://centrodeartigos.com/articulos-noticias-consejos/article_141734.html. • Arief, E. P. (2013). http://confiabilidad.net/print/un-estudio-sobre-lavibracion-en-una-turbina-de-gas/. (Figura 4) • Cándido. (16 de Febrero de 2012). http://almadeherrero.blogspot.com/2012/02/fotografias-de-ansaldoenergia.html. (Anexo de Compresor y Turbina) • Cedrón, J. N. (16 de Febrero de 2011). http://www.todocalderas.com.ar/?topic=30. • Díaz, C. (s.f.). Electronica. Obtenido de http://electronica.webcindario.com/glosario/motores.htm. (Figuras 4A, 4B y 4C) • GEIQ. (30 de April de 2012). Note Construction. • GEIQ. (26 de July de 2013). Control Drawings. • GEIQ. (JULIO de 2013). LAYOUT ASSY (SKETCHES). (Figuras 9-22) • GEIQ. (15 de November de 2013). Stack-Up. • GEIQ. (Agust 8, 2013). General Drawing System. • Parts, S. o. (3 de Septiembre de 2013). http://www.sapiensman.com/ESDictionary/G/Technical_vocabulary_Spanish (G2-B).htm. (Figura 1) • IDAE. (Octubre de 2009). http://www.idae.es/boletines/boletin46/. (Figura 7) • Preciado, r. S. (s.f.). http://www.atmosferis.com/funcionamiento-ycaracteristicas-constructivas-de-las-camaras-de-combustion-en-turbinas-degas/. Obtenido de ATMOSFERIS. COM. (Anexo de camara de Combustion) • Prieto, G. (Octubre de 2007). http://www.idae.es/boletines/boletin46/. • Seven Cycles. (1997 - 2013). https://www.sevencycles.com/store/index.php/accessories/brassbushing.html. (Figura 8) • Shaper, J. (2012). http://www.turbinasdegas.com/index.php/el-compresor. • The American Society of Mechanical Engineers. (1994). Dimesioning and Tolerancing ASME Y14.5 M. • Tiralap, A. (s.f.). http://web.mit.edu/aeroastro/labs/gtl/MIT_GTL_curr_research.html. Obtenido de MIT GAS TURBINE LABORATORY. (Figura 6) • www.concordesite.fr, P. C.-C. (26 de Marzo de 2008). http://commons.wikimedia.org/wiki/File:Ailettes_et_Aubes.jpg (Figura 5) • Xavigivax, J. D. (s.f.). http://es.wikipedia.org/wiki/Archivo:Jet_engine_spanish.svg. Obtenido de Jet Enige Spanish .svg. (Figura 2)