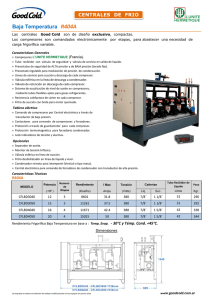

Diagrama Eléctrico Fuerza y Comando

Anuncio