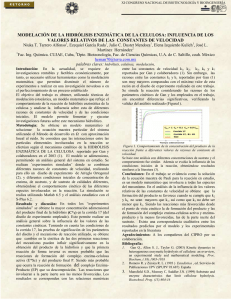

INSTITUTO POTOSINO DE INVESTIGACIÓN CIENTÍFICA Y

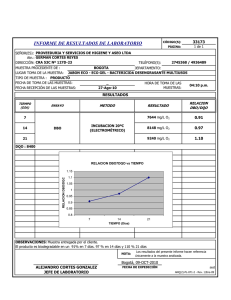

Anuncio