PRIMERA PARTE - Universidad Nacional del Callao.

Anuncio

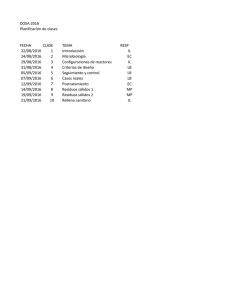

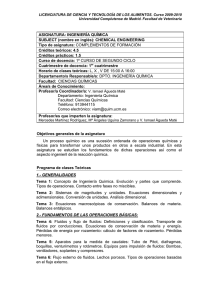

UNIVERSIDAD NACIONAL DEL CALLAO VICE-RECTORADO DE INVESTIGACION INSTITUTO DE INVESTIGACION DE LA FACULTAD DE INGENIERIA QUIMICA Informe Final del Proyecto de Investigación Titulado: TEXTO: " INGENIERÍA DE LAS REACCIONES QUIMICAS II" (CATALÍTICAS Y NO CATALÍTICAS) Investigador Responsable: Ingº LEONARDO FELIX MACHACA GONZALES Aprobado por : Resolución Rectoral Nº 1098 -2009 - R Periodo de ejecución: Inicio : 01 de Octubre 2009 Termino : 30 de Setiembre 2011 CALLAO, SETIEMBRE DEL 2011 INDICE Página RESUMEN 4 I. INTRODUCCION 5 1.1. Planteamiento del Problema 6 1.2. Objetivos de la Investigación 6 1.2.1. Objetivo General 6 1.2.2. Objetivos específicos 6 1.3. Importancia, y Justificación de la Investigación 7 1.4. Formulación de la Hipótesis 9 II. MARCO TEORICO 10 2.1. Catálisis 10 2.2. Cinética de las Reacciones Heterogéneas Catalíticas Gas- Sólido 13 2.3. Interpretación de Datos Cinéticos. 15 Reactores catalíticos de laboratorio 17 2.4. Análisis y Diseño de Reactores Heterogéneos Catalíticos 19 2.5. Pérdida de Actividad de Catalizadores 22 2.6. Cinética de las Reacciones Heterogéneas No Catalíticas Gas- Líquido 23 2.7. Análisis y Diseño de Reactores Heterogéneos No Catalíticos Gas- Líquido 25 2.8. Cinética de las Reacciones Heterogéneas No Catalíticas Gas- Sólido 27 2.9. Análisis y Diseño de Reactores Heterogéneos No Catalíticos Gas- Sólido 31 III. MATERIALES Y METODOS 39 3.1 Materiales 39 3.2. Métodos 39 IV. RESULTADOS 40 V. DISCUSIÓN 41 VI. REFERENCIALES 42 VII. APÉNDICE 43 RESUMEN.Se ha elaborado y redactado un texto universitario titulado “Ingeniería de las Reacciones Químicas II (Catalíticas y No Catalíticas)” dirigido a estudiantes de la Facultad de Ingeniería Química y a los novicios en diseño de reactores en los procesos industriales como material de consulta para su aplicación a un hecho real que les oriente a diseñar y a construir reactores detallando de una manera didáctica y ordenada sobre los simples elementos, para obtener soluciones significativas a las complejas realidades de los reactores químicos que se presentan en los procesos de transformación industriales. El texto consta de diez capítulos, y se presentan en cada capítulo el desarrollado de una manera explícita con lenguajes ingeniriles entendibles y de formas específicas enfocando los fundamentos de diseño y el procedimiento de diseño de los reactores heterogéneos catalíticos y no catalíticos. La carencia de textos especializados en análisis y diseño de reactores heterogéneos catalíticos y no catalíticos que incluyen los fundamentos y procedimiento de diseño para los estudiantes de nuestra facultad y de otras universidades donde se imparten la asignatura de ingeniería de las reacciones químicas II, me han animado estructurar un texto, motivado por los años que tengo a mi cargo en el dictado del curso de Ingeniería de las Reacciones Químicas II. La estructuración del texto se presenta en el índice. I. INTRODUCCIÓN.A los literatos y novelistas les es familiar el relato de un hecho en varias decenas de volúmenes haciendo tan larga y compleja la historia de un hecho tan corto y simple. La ingeniería de las reacciones químicas catalíticas y no catalíticas y en particular la catálisis y sus aplicaciones son en verdad tan compleja y la visión del profesor tan primitiva que me apresuro a solicitar la piadosa comprensión de los reyes que trabajan en el campo de los reactores químicos reales. Mi experiencia en la viña de los reactores industriales y los años que vengo dictando la asignatura de Ingeniería de las Reacciones Químicas II me han persuadido que este texto universitario motivo de investigación titulado “Ingeniería de las Reacciones Químicas II” esta diseñado para estimular a los estudiantes de la Facultad de Ingeniería Química, y a los novicios en diseño de reactores en los procesos industriales como material de consulta para su aplicación a un hecho real que les oriente a diseñar y a construir reactores detallando de una manera didáctica y ordenada sobre los simples elementos, para obtener soluciones significativas a las complejas realidades de los reactores químicos que se presentan en los procesos de transformación industriales. Un compendio de ingeniería de las reacciones químicas catalíticas y no catalíticas en la gran mayoría de los libros son tan voluminoso y complejos, hechos por reyes o filósofos en la materia que pareciera ser carente, y estar fuera del alcance de los estudiantes de pregrado y de los ingenieros junior en ejercicio, me han animado a tomar la decisión de estructurar un libro en 10 capítulos con los fundamentos seleccionados y sus respectivas ilustraciones para su mejor comprensión. 1.1. PLANTEAMIENTO DEL PROBLEMA.Teniendo en cuenta a la descripción inicial del objeto de investigación se podrá plantear siguiente pregunta: ¿Cómo desarrollar un texto universitario cuya didáctica oriente adecuadamente a los estudiantes de ingeniería química en el campo de la ingeniería de las reacciones químicas catalíticas y no catalíticas? Es un sistema problemático constituido por un problema científico. 1.2. OBJETIVOS Y ALCANCES DE LA INVESTIGACIÓN.1.2.1. OBJETIVO GENERAL. Escribir un texto universitario que sirva como material bibliográfico y de consulta cuya didáctica oriente a los alumnos de Ingeniería Química adquirir los conocimientos fundamentales en el campo de la ingeniería de las reacciones químicas catalíticas y no catalíticas. 1.2.2. OBJETIVOS ESPECÍFICOS. Recopilar información bibliográfica actualizada y seleccionarlos para la estructuración del texto. Analizar, clasificar y procesar la información básica para iniciar el desarrollo del texto. Desarrollar los capítulos del texto detallando los fundamentos de la ingeniería de las reacciones químicas catalíticas y no catalíticas. Desarrollar el análisis y diseño de reactores heterogéneos catalíticos y no catalíticos. Preparar y presentar el texto. 1.2.3. ALCANCES DE LA INVESTIGACIÓN De acuerdo con la naturaleza del problema y teniendo en cuenta los objetivos planteados, el presente trabajo de investigación esta diseñado para usarse como un texto a nivel de licenciatura de los estudiantes de la Facultad de Ingeniería Química, tanto a nivel de postgrado en ingenierías de las reacciones químicas, y como material de consulta de los profesionales que trabajan en diseño de reactores en los procesos industriales. Los resultados de la investigación se pueden aplicar en beneficio de la población estudiantil de Ingeniería Química y ramas afines, ya que permitirá dotarle de un material bibliográfico con una información adecuada a los requerimientos actuales y accesibles a sus recursos económicos. 1.3. IMPORTANCIA Y JUSTIFICACIÓN DE LA INVESTIGACIÓN. 1.3.1. IMPORTANCIA DE LA INVESTIGACIÓN. La importancia del trabajo de investigación radica en los siguientes aspectos: 1. Facilitar el proceso de enseñanza - aprendizaje en la formación profesional de estudiantes universitarios a nivel de pre-grado, y postgrado quienes se desempeñaran en el campo de los procesos de transformaciones industriales 2. Desarrollar un entendimiento fundamental de la ingeniería de las reacciones químicas catalíticas y no catalíticas para que los estudiantes practiquen sus habilidades de razonamiento crítico y creativo y puedan solucionar problemas reales que se presentan en los procesos industriales. 3. Aportar un valioso instrumento de consulta en la formación profesional del Ingeniero Químico y de especialidades afines como ingeniería industrial, ingeniería de procesos, ingeniería de petróleo, ingeniería ambiental ya que se presentará en forma ordenada y secuencial los fundamentos y procedimientos de diseño de reactores catalíticos y no catalíticos. 1.3.2. JUSTIFICACIÓN DEL TRABAJO DE INVESTIGACIÓN. 1. El texto universitario diseñado aportará los conocimientos fundamentales en la formación del Ingeniero Químico y su posibilidad de incorporarse en el campo de la ingeniería de las reacciones químicas. Asimismo adiestra a los estudiantes de Ingeniería Química en el diseño de reactores químicos catalíticos y no catalíticos. 2. Al investigar en las literaturas existentes (artículos publicados), no hay textos universitarios materia de investigación, donde mencionen los fundamentos y procedimientos de diseño de reactores químicos catalíticos y no catalíticos tan explicito y comprensivo para un novicio o principiante en ingeniería de la reacciones químicas catalíticas y no catalíticas. 3. Un compendio de ingeniería de las reacciones químicas catalíticas y no catalíticas será un medio complementario a la formación que se brinda en el aula, que sirva como orientación en el estudio y reforzamiento de las enseñanzas brindadas por el profesor, lo cual significará un valioso aporte para los alumnos de Ingeniería Química. 4. En la bibliografía hispana no existe un texto similar al que se propone en el presente trabajo de investigación, que se ocupe de los fundamentos y procedimiento de diseño de los reactores químicos catalíticos y no catalíticos en forma detallada y sucinta, siendo éstos lo que diferencian de los otros textos universitarios existentes. Cabe mencionar que no se pretende escribir un libro más sobre el tema, sino puntualizar mas en los fundamentos y procedimientos de diseño de reactores químicos heterogéneos catalíticos y no catalíticos y sus aplicaciones en los diversos procesos de transformación industriales, lo que no se encuentra en bibliografía nacional y en idioma español en general. Dentro del análisis descrito, se publican textos sobre ingeniería de las reacciones químicas catalíticas y no catalíticas, entre los más conocidos tenemos: 1.4. FORMULACIÓN DE LA HIPÓTESIS El desarrollo del TEXTO: “Ingeniería de las Reacciones Químicas II”, bien elaborado unificando los fundamentos y procedimiento de diseño de reactores químicos catalíticos y no catalíticos, nos permitirá orientar la enseñanza - aprendizaje de modo que los estudiantes adquieran conocimientos y habilidades, en la aplicación de diseño de reactores químicos en los procesos de transformación en la industria química. II. MARCO TEÓRICO.En ésta sección, se describen las pautas teóricas donde se mencionan en forma secuencial los temas de los capítulos que comprenden el texto. 2.1. CATÁLISIS [5,8,9]. Describe el ocurre entre reaccionante fenómeno y el la que fluido Concatalizador XAe sustancia llamado catalizador los cuales Sin catalizador afectan a la velocidad de la reacción total del proceso. El catalizador es la sustancia que altera a la velocidad de reacción, pero NO A LA TERMO- Figura Nº 1. Conversión- tiempo DINÁMICA es decir el catalizador disminuye el tiempo de reacción para llegar al equilibrio pero no cambia el equilibrio de la reacción. Para una reacción reversible: A + B K2 C + D K-2 En el equilibrio: Keq K2 K2 (1) trxn XA Por termodinámica: G RTLnKeq RTLn K2 K2 (2) Esto nos indica T vs XA RxnExotèrmica De esto nos lleva, cómo la velocidad de reacción es afectado por la temperatura, los cuales se muestra en las siguientes figuras. T Figura Nº 2. Conversión- Temperatura LnK Ea Ea Rango medible Figura Nº 3. Efecto de la Temperatura Figura Nº 4. Efecto de la temperatura Sobre la constante de velocidad(k) sobre la velocidad observada. CATALIZADORES SEGÚN FROST; el catalizador es una sustancia que altera la velocidad de una reacción dada sin hacerle caso el destino final del catalizador. El rol principal del catalizador es cambiar el mecanismo de una sustancia de una energía de activación alta a una energía de activación baja. ¿Cuál es el papel del catalizador? De acuerdo a lo que dice Frost; Por ejemplo: Tenemos la descomposición catalítica del etanol. Resina Alumina CH3CH2OH Etanol Cu H2+Ni/Al2O3 ZnO/Al2O3 HZSM-5 Eter dietílico Etileno Acetaldehido Metano Butadieno o Benceno+Tolueno El catalizador toma el papel de selectivo. CLASIFICACIÓN DE LOS CATALIZADORES: 1. Catalizadores Gaseosos 2. Catalizadores Líquidos 3. Catalizadores Sólidos 1. El Catalizador Gaseoso es menos frecuente en procesos industriales. Ejm: El oxido nitroso, que se usaba en la oxidación del SO3 para la obtención del H2SO4 conocido como la tecnología de cámara de plomo, ya no se usa. 2. Los Catalizadores Líquidos por lo general son ácidos fuertes, los cuales son muy corrosivos y muy difícil de recuperación. Ejm: H2SO4, HCl, H3PO4. La dificultad es que es difícil separar en el producto. 3. Los Catalizadores Sólidos son aquellos catalizadores mas frecuentes en los procesos industriales y pueden estar constituidos por dos o mas constituyentes. Pueden Clasificarse en: A. Catalizadores Metálicos como Ni, Pd, Pt, AG, Fe. B. Catalizadores de Óxidos metálicos, como Cr2O3, V2O5, MoO3, MnO2, ZnO, NiO, Bi2O3 . C. Catalizadores de Sales metálicas: como SCo, SNi, Cl2 Cu. Catalizadores Aislantes (óxidos metálicos aislantes) como Al2O3, SiO2Al2O3, MgO. 2.2. CINÉTICA DE LAS REACCIONES HETEROGÉNEAS CATALÍTICAS GAS- SÓLIDO. La velocidad total del proceso heterogéneo catalítico involucra las velocidades de transferencia de masa y calor, de adsorción, desorción y reacción química. rAT rT Mreac rT Mprod radosorción rrsnqca rdesorción ETAPA FISICA (3) ETAPA QUIMICA ANALISIS DE LA ETAPA QUIMICA EN LA REACCION CATALITICA HETEROGENEA.Incluye tres modelos: 1. Modelo de Langmuir- Hinshelwood: para reacciones irreversibles 2. Modelo de Langmuir – Hinshelwood -Hougen – Watson; para reacciones irreversibles y reacciones reversibles 3. Modelo de Eley – Rideal Los tipos de ecuación de la velocidad de reacción química son: 1. Velocidad de reacción química del tipo de la Ley de Potencia : rA K C A (4) n 2. Velocidad de la reacción química del tipo de Langmuir Hinshelwood – Hougen – Watson (LHHW) : r A KC A 1 KpCA (5) ANALISIS DEL MODELO LANGMUIR – HOUGEN – WATSON (Modelo General): Este modelo considera que existe una secuencia en el mecanismo que ocurre dentro del catalizador que puede ser adsorción, reacción superficial y desorción. Dice que una de las etapas es la controlante en la secuencia, entonces la ecuación de velocidad global o total de la reacción será de la etapa controlante (se comprueba de manera experimental) además las otras dos están en equilibrio. Las reacciones pueden ser de los tipos que se muestran: A R Reacción reversible 1 a 1 A B R Reacción reversible 2 a 1 A B R S Reacción reversible 2 a 2 A RS Reacción reversible 2 a 1 A RS Reacción reversible 1 a 2 2.3. INTERPRETACIÓN DE DATOS CINÉTICOS.Para el diseño de un reactor industrial es necesario conocer las variables que afectan a la velocidad total del proceso y estas variables involucran los efectos difusivos conocido también como efectos de transferencia de masa y calor interno y externo,( KG, h, D eA , Kef, NDa, etc.), y el otro es el efecto químico 2.3.1. INTERPRETACIÓN DE DATOS DEL EFECTO FISICO. Efecto de la transferencia de Masa y calor sobre la velocidad total de la reacción. En esta figura se muestra estos efectos en forma experimental. (W/F) Limitación difusiva (2) x (W/F) (1) Limitación Influencia de la difusión Química enla película. F Figura Nº 5. Conversión- Flujo del gas del reactante Si, se conoce el flujo puedo hallar el diámetro al cual se origina el flujo pistón y luego teniendo el diámetro hallo la longitud del reactor. F grande x Limitación Química F pequeño Influencia de la difusión en la película. (W/F) (W/F) Figura Nº 6. Conversión- relación W/F 2.3.2. INTERPRETACIÓN DE DATOS DEL EFECTO QUÍMCO. La cinética de las reacciones químicas enfoca que las velocidades de reacción, puede ser del tipo de Ley Potencia, y de LHHW robs ó exp. = r TMRP robs ó real = + r de reacción química ηG rAo, para saber ¿cómo está relacionado el factor de efectividad, ηG si habrá efecto difusivo o efecto químico? se analiza, como se muestra en la siguiente figura Efecto químico n Efecto difusivo 1 0,4 4 Modulo de Thiele Figura Nº 7 . Factor de efectividad – Modulo de thiele. En la interpretación de los datos experimentales se presentan dos casos: 1. Cuando se mide la (-rA) y la constante de velocidad kV es desconocida. 2. Cuando se conoce la cinética de un sistema, es decir kV es conocida y la (- rA) desconocida REACTORES CATALÍTICOS DE LABORATORIO. Puesto que no es posible predecir ecuaciones de velocidad intrínseca de la reacción de un proceso de transformación, es necesario determinarlas en base a datos de laboratorio. Estos datos consisten de mediciones de velocidad total de reacción. La primera parte del problema radica en obtener la ecuación para la velocidad intrínseca a partir de datos de velocidad total. Puesto que los reactores de laboratorio son pequeños y relativamente económicos, existe bastante flexibilidad en su diseño. La construcción y las condiciones de operación pueden seleccionarse de manera que se reduzcan o se eliminen las diferencias entre las velocidades total e intrínseca, con lo cual es posible obtener ecuaciones mas precisas para la velocidad intrínseca en base a datos experimentales. Un reactor de laboratorio adecuadamente construido es aquel donde se puede investigar experimentalmente el proceso que ocurre dentro de las partículas del catalizador, en el cual la temperatura y composición de la mezcla se mantienen muy cercanamente constantes en el sistema. Los reactores de flujo tubular operados en régimen diferencial, integral o de recirculación son muy comunes para investigar la cinética de las reacciones catalíticas gas-sólido. TIPOS DE REACTORES CATALÍTICOS DE LABORATORIO 1. Reactores Diferenciales Los reactores diferenciales se usan normalmente para determinar la velocidad de reacción en función de la concentración o bien de la presión parcial. El reactor consiste en un tubo que contiene una cantidad muy pequeña de catalizador, que por lo regular se dispone en forma de una oblea o disco delgado; Es decir se considera que el reactor no tiene gradiente, y que la velocidad de reacción es especialmente uniforme en el lecho. Para que se cumpla la condición anterior las conversiones deben ser pequeñas o los reactores son pequeños y poco profundos. Sin embargo, un reactor grande puede comportarse como un reactor diferencial cuando las reacciones son lentas, puesto que la variación de la composición de los reactantes es pequeña y en consecuencia la velocidad puede suponerse constante. Del mismo modo, cuando se trata de reacciones de orden cero el reactor también se comporta como diferencial ya que la velocidad es independiente de la concentración. 2. Reactores Integrales Se denomina un reactor integral cuando la variación de la velocidad de reacción dentro del reactor es tan grande que hemos de considerar estas variaciones en el método de análisis. Como las velocidades dependen de la concentración, hemos de esperar deque se produzcan grandes variaciones en la velocidad cuando la composición del fluido reactante cambie de modo significativo a su paso con el reactor. La diferencia entre el reactor diferencial es que el lecho consiste de una cantidad mayor de catalizador para garantizar una conversión aproximada del 20%. Las condiciones isotérmicas se deben asegurar. 2.4. ANÁLISIS Y DISEÑO DE REACTORES HETEROGÉNEOS CATALÍTICOS. Para procesos de transformación los reactores catalíticos son bifásicos y trifásicos, de contacto G-S, G-S-L, S-L por lo que es necesario hacer la clasificación y luego diseñar. CLASIFICACIÓN DE REACTORES HETEROGÉNEOS CATALÍTICOS INDUSTRIALES. De acuerdo al movimiento de las partículas catalíticas dentro del reactor, tenemos: 1. Reactores de lecho fijo: Las partículas catalíticas permanecen fijos dentro del recipiente. 1.1. Reactor de lecho fijo (bifásico G-S) 1.2. Reactor de lecho escurrido o goteo (Trickle – bed) Trifásico G-L-S. 2. Reactores de lecho en movimiento: Aquí las partículas catalíticas están en movimiento dentro del recipiente que lo contiene. 2.1. Reactores de lecho móvil: reactor de la pirolisis catalítica thermofor, TCC (bifásico). 2.2. Reactores de lecho fluidizado (bifásico) 2.3. Reactores de lodo o Slurry (trifásico): 2.3.1. Con flujo pistón y burbujeo. 2.3.2. Flujo de mezcla perfecta (mecánicamente agitada). REACTORES CATALÍTICOS DE LECHO FIJO Partículas inertes Soporte y distribuidor Alimentación Figura Nº 8. Reactor catalítico de lecho fijo Representación: Varios lechos en 1 tubo R-110 Figura Nº 9. Reactor catalítico de un solo lecho Figura Nº 10. Reactor catalítico con varios lechos Estos reactores de lecho fijo es un recipiente cilíndrico simple con catalizadores de forma esférica, cilíndrica, placas, etc. Por los cuales pasa a través el lecho catalítico los reactantes finalmente salen los productos formados o transformados por el efecto catalítico. En estos reactores se pueden colocar los catalizadores en forma de un solo lecho o cama y en varios lechos o cama, pueden estar estos varios lechos en un solo tubo o en varios tubos. Productos Salida del enfriamiento fluido de Fluido ( por ejemplo, se usa en la producción de NH3) Enfriamiento Reactantes Figura Nº 11. Reactor catalítico de lecho fijo multitubo La utilización de estos reactores multitubos favorecen el control de la temperatura, pero se debe diseñar los sistemas de la distribución de flujos cuidadosamente, teniendo en cuenta que la caída de P en todos los tubos debe ser la misma. La alimentación de los flujos de reactante en forma ascendente y descendente tiene su ventaja así como si el flujo es descendente no hay arrastre de las partículas pero hay aumento de la rotura de las partículas aumentando la pérdida de carga en el reactor, mientras que en el flujo ascendente hay un posible arrastre de partículas pero no hay ruptura del catalizador, solamente requiere instalar un sedimentador de fases. En estos reactores se presentan los siguientes problemas: En estos reactores el control de temperatura es muy dificultoso, porque para grades efectos térmicos requiere eliminar la transferencia calórica de la siguiente forma: 1. Utilizando múltiples lechos con intercambio calórico. 2. La dilución del lecho catalítico con material inerte. 3. Dilución de la corriente de reactivos con inertes. 4. El uso de baterías de tubos de relleno catalítico. 2.5. PERDIDA DE ACTIVIDAD CATALITICA. La desactivación de los catalizadores Sólidos empleados en la mayoría de las reacciones industriales es un problema de principal interés en Ingeniería Química. No debe haber Ingeniero que se ocupe de reactores catalíticos , ya sea en la fábrica o en el laboratorio, que no se haya encontrado con el problema de la variación de la actividad del catalizador en función de la duración de la operación. El tiempo de vida de un catalizador condiciona su utilización práctica, porque su reemplazo, o la regeneración de una carga es siempre una operación onerosa, no solamente a causa del valor intrínseco del catalizador, sino debido a la pérdida de producción resultante de la detención de la fabricación o de la amortización de los dispositivos de regeneración continuo. Hay tres causas fundamentales por las cuales puede perder actividad incatalizador: - Envejecimiento: Son cambios que se producen en la estructura física del catalizador ( contracción del volumen de poros, sinterización, etc.). - Envenenamiento: debido a la adsorción, a menudo irreversible, de sustancias distintas de las que entran a la reacción. - Ensuciamiento: debido a un depósito de materia rica en carbono. 2.6. CINÉTICA DE LAS REACCIONES HETEROGÉNEAS NO CATALITICAS GAS – LIQUIDO En la cinética de la reacción Gas – Líquido se observa: A (G–L) + b B (L) Producto ( S, L, G ) El reactante A presente en el gas es soluble en el líquido, dado por: PAi = H CAi (6) Con respecto al reactante B, presente en el líquido, no se transfiere a la fase gaseosa, y la reacción tiene lugar solamente en el líquido, y puede ser bien cerca de la interfase, o a la película del líquido, o bien en el seno del líquido. Hay tres resistencias: 1. De la película gaseosa 2. De la película líquida 3. De la reacción en la película del líquido o en la masa principal del líquido. INTERFASE Película Líquida Película Gaseosa PA B Seno del gas(A) B B Frente de Reacciòn C B(L) Masa principal del líquido CAi CA(L) CBi Y 0 YL Figura Nº 12. Perfil de concentración para una reacción gas-líquido de segundo orden ETAPAS DEL PROCESO: 1. Transporte del Reactante A desde el seno del fluido hasta la superficie de la Interfase. ( rTM; kG) 2. Transporte del Reactante A desde la interfase de la película del lado del gas hacia la interfase del lado del líquido. ( rTM; DA) 3. Transporte del Reactante A desde la superficie de la interfase del lado del líquido hacia el frente de reacción o al frente del fluido. ( rTM; kG) 4. Reacción del componente A con el componente B en la película del líquido o masa principal del líquido. ( rRxn; k) 5. Transporte del producto desde el frente de reacción o en la película del líquido hacia el seno del fluido líquido. ( rTM; Kg). La velocidad total del proceso será : rTproceso = rTMgas + rDifusión + rTMLíquido + rRxn + rTMProducto Su ecuación de la velocidad total del proceso será: rproceso 1 1 1 1 k G a k L a FA k C B n f L PA (7) FA : Factor de incremento ( factor de aceleración ) MODELOS QUE INTERVIENEN EN EL PROCESO GAS – LÍQUIDO: 1. Modelo de la Película (doble película) la del gas y la del líquido: Whitman 1923. 2. Modelo de la Renovación de la superficie o de penetración de Highe 1935 – Danckwerts 1951. 3. Modelo de la Película – Penetración Toor y Marcelo 1958. 2.7. ANÁLISIS Y DISEÑO DE REACTORES HETEROGÉNEOS NO CATALÍTICOS GAS- LÍQUIDO. TIPOS DE REACTORES: 1. Reactor de tanque agitado 2. Reactor de torre o columna Burbujeo Relleno Platos perforados Lluvia De puente con recirculación externa FUNDAMENTOS DE DISEÑO 1. Tipo de reactores. 2. Parámetros que se consideran para la selección del tipo de reactor. 2.1. Tipo de Operación a. Estado Estacionario Flujo en pistón del gas y del líquido en corriente paralelo o en contracorriente son los reactores de torre, por tener mayor fuerza impulsora. Flujo en pistón del gas y flujo de mezcla perfecta del liquido en corriente paralela, operan el reactor tanque de burbujeo por tener menor fuerza impulsora. b. Estado No Estacionario (Semicontinuo) CA f(t) Flujo del gas mezcla perfecta con carga uniforme del líquido; reactor tanque de burbujeo (agitado mecánicamente) 2.2. Propiedades de Transferencia de Masa Para las gotas del líquido pulverizado en gas KG y KL 2.3. Flujo Volumétrico. Para L/G 10 a 1 atm ; reactor de torre de relleno Para L/G > 10 se usan los otros tipos de reactores. 2.4 . Resistencia de la Película Para áreas interfaciales grandes se usan reactores de tanque y torres.: Si la película L controla entonces NO usar reactor de pulverización o de lluvia. Si la película del gas es la controlante entonces NO usar reactor de torre de burbujeo. 2.5. Solubilidad de Gases Gas muy soluble con HA pequeño, película del gas controlante (NH3) No debe usarse reactores de barboteo. Gas de baja solubilidad en el líquido, HA grande. Ej. O2, N2 Película del líquido es la controlante. No debe usarse reactores de torre de pulverización. 2.8. CINÉTICA DE LAS REACCIONES HETEROGÉNEAS NO CATALITICAS GAS – SÓLIDO Las reacciones heterogéneas no catalíticas gas-sólido, pueden encontrarse en los procesos de descomposición de sólidos, en procesos de gasificación, procesos metalúrgicos. El tipo más general de las reacciones heterogéneas no catalíticas gas-sólido es: A+B R+S Donde, los reactantes A, B y R, S pueden estar en fase gas, sólido. Según los trabajos publicados hay dos modelos: 1. Modelo de la conversión progresiva: donde el gas penetra y reacciona simultáneamente en la partícula sería el Caso I, donde el tamaño de partícula no varía. 2. Modelo del núcleo sin reaccionar seria el Caso II, donde el tamaño de partícula es variable. Existen gran cantidad de reacciones heterogéneas no catalíticas entre gases y sólidos, donde participan los factores funcionales y las reacciones Q, así tenemos: A(g) + bB(s) cC(s) + dD(g) a) Tamaño de particular constante Productos R B Z=1 B =0 Z B MB x MC C x c , b >0 CB >> 0 B gr / cc c CB mol / cc , Z x b CC M B gr / mol b) Tamaño de partículas consumiéndose decrecientemente Productos B Z<1 =0 >0 >> 0 c) Tamaño de partícula pero formando productos completamente volátiles. B B =0 >0 >> 0 d) Tamaño de partícula expandiéndose Productos B B Z>1 =0 >0 R = radio >> 0 de la partícula esférica para cualquier tiempo en ausencia de contracción y expansión R = 20 radio de la partícula inicial. 1/ 3 3 rC R R0 Z 1 Z R0 (8) Para estos casos la conversión del reactante sólido B XB XB masa inicial - masa para un tiempo masa inicial 4 3 4 3 B . .R03 B . .rC 3 4 B . .R03 3 (9) (10) masa = v vesfera = 4 3 rC 3 (11) rC = radio del núcleo sin reaccionar R r XB 0 3 C R0 3 3 X B r 1 C R0 3 (12) DETERMINACIÓN DE LA ECUACIÓN GENERAL DE LA VELOCIDAD DE REACCIÓN: Según la reacción: aA(g) + bB(s) cC(s) + dD(g) Etapas del proceso: 1. Difusión del reactante a través de la película gaseosa que rodea a la partícula Variación de moles de A Superficie del sólido 1 dNA 1 dNB bKg CAg CAS5 Sext dt b Sext dt 1 1 rA rB N A a b (13) (14) 2. Difusión del reactante A a través de la capa del producto o ceniza Moles de A 1 dNA 1DAe dCA . NA x 4r ² dt 1 dr (15) Ecuación General de la velocidad para esta etapa es: e b.D A 1 dNA . 4R ² dt R rC R rC CA S S CAC (16) 3. Reacción Química en la Superficie del núcleo sin reaccionar. 4R ² dNA 1 b.K S CAC 4R ² dt 4rC 2 (17) Sumando las resistencias, tenemos la ecuación general de la velocidad de la reacción gas -sólido: 1 dNA b RR rC 1 R² Sext dt 2 e rC K S Kg rC .b.DA CAg (18) Su ecuación de la velocidad total del proceso gas-sólido integrada, es : 3 R0 rC R² 1 3Kg R 6 DAe 3 2 rC R rC bCAg rC 1 3 2 t 1 R C B0 R R0 K S (19) 2.9. ANÁLISIS Y DISEÑO DE REACTORES HETEROGÉNEOS NO CATALÍTICOS GAS-SÓLIDO. De acuerdo a las reacciones analizadas para su mejor entender vamos a clasificar los tipos de reactores industriales de acuerdo al movimiento de la partícula y del fluido: 1. Reactores de lecho fijo: Donde la partícula reaccionante es fijo y el fluido que contiene al correactante puede ser de flujo cruzado o flujo paralelo o flujo en contracorriente. 2. Reactores de lecho móvil Son reactores tubulares donde la partícula reaccionante y el fluido correactante se mueven y fluyen continuamente en flujo paralelo o en flujo en contracorriente. Aquí están considerados los llamados hornos rotatorios, alto horno, transportador de parrilla o rector de cinta. 3. Reactores de lecho fluidizado Salida gases Entrada de sólidos Salida de sólidos Entrada de gas Figura Nº 13. Reactor de lecho fluidizado Son los reactores donde las partículas reaccionantes, es mantenido en suspensión por el fluido coreactante con diferentes variaciones tales como lechos elevados, lechos arrastrados, estos reactores de acuerdo al tipo de flujo, puede ser: de flujo pistón o flujo mezclado perfecto reactores de lecho suspendido mecánicamente agitado. Reactor de lecho fijo: Reactores de intercambio iónico. mineral Coque Reactor o alto horno aire Reactores de lecho móvil Reactores de cinta Carbón cenizas aire gas caliente Reactores rotatorios sólidos Productos Figura Nº 14. Reactores Heterogéneos no catalíticos gas-sólido FUNDAMENTO DE DISEÑO: CASO I. Tipo de Flujo: Mezcla perfecta de sólidos con composición uniforme del gas, con partícula reaccionante de tamaño constante esférico. Entrada de sólidos reactante B F = F0 Productos (R) gas V = volumen ocupado x el sólido Salida de sólido F1 = F0 (prod.) Ingreso del gas reactante (A) Figura Nº 15. Rector de lecho fluidizado. Aplicando concepto de lecho fluidizado sin arrastre de partículas con flujos del gas de entrada y salida son constantes y el flujo de entrada y salida de sólidos constantes XB de la partícula reaccionante depende t de residencia y de la cinética del proceso. fracción de B no convertida para fracción de la corriente Valor promedio de partículas que de salida que ha permanecido la fracción de B no permanecen en el en el reactor entre convertida reactor un tiempo tiempo t dt entre t t dt (20) 1 X B 0 1 X B E t dt (21) 1 X B 0 1 X B E t dt (23) Donde: E(t) = es la función de distribución de tiempos de residencia de los sólidos en el rector. t = tiempo para la reacción de B, entonces E(t) = 1 t / t .e t (24) t = tiempo promedio de residencia para los sólidos. (24) en (23) se tiene: 1 X B 0 1 X B et / t dt (25) Esta ecuación debe ser integrada para cada etapa controlante del proceso y tenemos: 1. Si la etapa controlante es la difusión de A en la película del gas, su ecuación 2 es: 3 1 X B 1 1 1 + …… 2 t 3! t 4! t (26) 2. Cuando la etapa controlante es la difusión en la capa de la ceniza o producto, su ecuación es. 2 3 4 1 X B 1 19 41 0.00149 ….. 5 t 420 t 4620 t t (27) 3. Cuando la etapa controlante es la Reacción Química, su ecuación es: 2 3 4 1 X B 1 1 1 1 ………. (28) 4 t 20 t 120 t 840 t CASO II. Tipo fluido: Uniforme y conocido. Partícula: Tamaño no uniforme, partículas en la alimentación son de diferentes tamaños, se usa el concepto de la distribución discreta de tamaño de partículas. Partículas de tamaño 1 (R1) F (R2) = Kg/s alimentación de partículas de tamaño 2 (R2) F (R3) = Kg/s alimentación de partículas de tamaño 3 (R3) F (Ri) = Kg/s alimentación de partículas de tamaño i (Ri) M F F Ri F(R) Kg/s Área total = i 0 F(Ri) RM R1 R2 R3 Ri Partícula de tamaño mayor Tamaño de partícula R Cualquier tamaño Se analiza en forma análoga al caso anterior usando. Su ecuación es: 1 X B 1 X B Ri F Ri RM Donde: (29) F R F Ri , es la fracción de alimentación está en % en peso F CASO III: Flujo de mezclado perfecto y tamaño de partículas esféricas. Para diferentes tamaños de partículas tiene su propio tiempo de reacción completa. 1. Etapa controlante: Difusión de A a través de la película. Tiempo de Rx. completa 1 Ri 1 Ri 2 F Ri 1 X B ... 3! t 2! t F RM (30) 2. Etapa controlante: Difusión de A en la capa del producto (capa o ceniza) 1 X B 1 Ri 19 Ri 2 F Ri ... 420 t 5 t F RM (31) 3. Etapa controlante: Reacción Química. 1 X B 1 Ri 1 Ri 2 F Ri ... 20 t 4 t F RM (32) Para diferentes tamaños Para cualquier de estos casos se usa, que: t t Ri W Peso o cantidad de todo los sólidos en el reactor (33) F Flujo o caudal de alimentación de sólidos al reactor t Ri V , Ut > UD, o F1 t V , FD Para reactores de lecho fluidizado, para cualquiera de ellos su ecuación de diseño son: V = t F0 1,2 1,3 (34) V R t Ri xF1 1,2 1,3 (35) W 1,2 1,3 VR ρP E mf 1 ε B (36) Porosidad de Fluidización mínima W = F0. t (37) Para reactores de lecho fijo no catalítico gas-sólido con el modelo de diseño: Flujo pistón del fluido gaseoso cinético de la reacción núcleo sin reacción, tenemos de la ecuación de continuidad en la fase gaseosa, se tiene que el Balance en una sola dirección: U. CAg CAg rV B Z t Velocidad superficial del término gas (m/s) de acumulación (38) donde: U Q m³ / s A m² Para una partícula esférica su ecuación de velocidad, es: rV = b1 B C B0 . dxB dt (39) 1 B volumen del lecho volumen total Entonces: en muchos casos se considera despreciable UCAg dX CAg b1 B C B0 . B B . Z dt t (40) Para cada etapa controlante Su ecuación de balance energía: .Cp. T T Hr rV Cp. Z t U dCAg dX b1 B C B0 . B dZ dt (41) (42) III. MATERIALES Y METODOS.3.1 MATERIALES. - Información compilada en diseños de procesos de transformación industriales durante el asesoramiento y consultas de plantas industriales. -Materiales adquiridos y desarrollados en análisis y diseño de reactores catalíticos y catalíticos, heterogéneos y no heterogéneos durante mis estudios de Maestría en Ingeniería Química en Universidad Nacional del Litoral- Santa Fe – Argentina. - Materiales de consulta, como revista científicas, textos universitarios, informes de trabajo de investigación desarrollados en la UNAC - Materiales de cómputo e impresión y materiales de oficina. 3.2. METODOS. Para la producción del presente texto universitario se han usado los siguientes métodos: - Método deductivo y analítico - Método comparativo, descriptivo, y explicativo. - Métodos y modelos matemáticos. - Métodos ilustrativos y comunicables. IV. RESULTADOS. El resultado del presente trabajo de investigación es el texto universitario que se adjunta al presente informe final, titulado: TEXTO: “INGENEIRÍA DE LAS REACCIONES QUIMICAS II (CATALITICAS Y NO CATALITICAS)”. El texto contiene 10 capítulos expuestos en forma puntual, con un enfoque práctico que va a permitir un buen acceso interpretativo por parte de los estudiantes y profesionales en ejercicio. Los temas tratados hacen referencia el análisis de las reacciones heterogéneas catalíticas y no catalíticas, y luego enfoca los fundamentos y procedimientos de los reactores heterogéneos catalíticos y no catalíticos. V. DISCUSIÓN. El texto universitario titulado: TEXTO: “INGENEIRÍA DE LAS REACCIONES QUIMICAS II (CATALITICAS Y NO CATALITICAS)”, que es el resultado del presente trabajo de investigación, se caracteriza por detallar la cinética de las reacciones químicas heterogéneas catalíticas y no catalíticas aplicados a los procesos de transformación industriales. Asimismo detallar los fundamentos y procedimientos de diseño. El detalle se describe en los 10 capítulos que contiene el texto expuesto, expuestos de tal manera que permita una fácil y rápida interpretación separando el enfoque de la cinética de las reacciones químicas heterogéneas catalíticas, de las no catalíticas gas-líquido y gas-sólido. El texto elaborado presenta características didácticas por la experiencia del autor y resulta accesible a los estudiantes con orientación hacia el campo de análisis y diseño de reactores industriales, y sirva como un medio de consulta para los estudiantes de Ingeniería Química, asimismo para los Ingenieros Químicos en ejercicio. VI. REFERENCIALES. [1] CARBERRY, JAMES, J., “Chemical and Catalytic reaction Engineering”, Ed. McGraw-Hill Book Company. New York, 1976. [2] FROMENT, G AND BISSCHOFF, K., “Chemical Reactor Analysis and Design”, 2º Edition; Ed. J. Wiley & Sons, Inc. New York, 1990. [3] GUEVARA, O., Y CHING, R., “Química de las reacciones orgánicas” 3º edición, Pág. 56, 57, 1987. [4] HOLLAND, CH. D. Y ANTHONY, R.G., “Fundamentals of Chemical Reaction Engineering”, Ed. Prentice-Hall, Inc., Nueva Jersey, 1979 [5] HOUGEN, O. A. y Watson, K.M., " Chemical Process Principles- Part ThreeKinetics and catalysis", Ed. John Wiley & Sons, Inc., Nueva York, 1977. [6] JOHNSTONE, E. “Scaling-up of Chemical plant and processes”. Joint Symposium church House. London, Mayo 1957. [7] KIRK, J., “Diccionario Químico Industrial”, 1 º Edición, Pág. 154- 169, 1970. [8] LAIDLER K. "Cinética de reacciones", Tomo II. Ed. Alhambra S.A., Madrid, 1979. [9] LEVENSPIEL, O. "Ingeniería de las Reacciones Químicas", Ed. Reverte S.A., Barcelona, Buenos Aires, 1981. [10] MACHACA, G., L., F., “Análisis, Diseño y Construcción del Reactor Catalítico de Lecho Fijo a nivel banco para la obtención de derivados de etanol”, Trabajo de Investigación presentado al VRI_UNAC, Callao-Perú, 2005. [11] PAVLOV, B., Y TERENTICV, A., “Curso de Química orgánica”, 2º Ed. 45,46, 1970. [12] ROSE, H. J., Chemical Reactor Desing for Process plants 2V, John Wiley & Sons. New Cork 1977. [13] ROSE, H. J., Chemical Reactor Desing in Practice. Elsevier Scientific Publishing co. Amsterdam. [14] SMITH, J. M. "Ingeniería de la Cinética Química", Ed .CECSA, Nueva Edición, México 1987. [15] SCHERRER, R., Y BEATTY, H., “ A general convertion of phenols a anilines”, Journal of organic chemical, pag. 1681-1690, 1972. [16] WALAS S. M. "Cinética de la Reacciones Químicas", Ed. McGraw-Hill Company, Inc., Nueva York, 1979. [17] http: jyotichem.tripod.com/ products. html. VII. APENDICE. SILABO DEL CURSO. “INGENIERIA DE LAS REACCIONES QUÍMICAS II” UNIVERSIDAD NACIONAL DEL CALLAO FACULTAD DE INGENIERIA QUIMICA SILABO L- DATOS GENERALES. 1.1. Asignatura : INGENIERIA DE LAS REACCIONES QUIMICAS II 1.2. Código del curso : IG 504 - 01Q 1.3. Semestre Académico : 2009-B 1.4. Ciclo Académico : Noveno 1.5. Número de Créditos : 04 1.6. Horas Teóricas : 03 Ma 16,17,18 Aula 202-C 1.7. Horas Practicas : 03 Ju 16,17,18 Aula 203-C 1.8. Duración de la Asignatura: 17 semanas 1.9. Pre-Requisitos : Ingeniería de las Reacciones Químicas I 1.10. Profesor del Curso : ING° LEONARDO MACHACA GONZALES I. SUMILLA Continua con el desarrollo del análisis y diseño de reactores químicos iniciado en el curso de Ingeniería de las Reacciones Químicas I, debido a la importancia crucial de la cinética heterogénea catalítica y no catalítica, y del comportamiento de los reactores heterogéneos multifasicos que se presentan en los procesos industriales reales. Resulta conveniente remarcar que el curso-ofrece todo estos principios y fundamentos a los alumnos del noveno ciclo de Ingeniería Química. En las primeras semanas, se presenta la introducción de los conceptos generales que fundamentan las reacciones heterogéneas globales y el establecimiento de las condiciones para que la reacción sea posible a escala industrial, relacionando la cinética de las reacciones heterogéneas catalíticas y no catalíticas, y formulando la velocidad intrínseca de la reacción, para luego aplicar estos conocimientos en el diseño y análisis de diferentes tipos comunes de reactores heterogéneos catalíticos y no catalíticos, reactores multifasicos a nivel laboratorio y a escala industrial. Síntesis del contenido. Cinética de las Reacciones Heterogéneas: Catalíticas y no catalíticas. Reactores catalíticos: de Laboratorio e Industriales. Análisis y Diseño de reactores catalíticos de lecho fijo y móvil. Análisis y Diseño de Reactores no catalíticos. Diseño de reactores multifasicos catalíticos. III. OBJETIVOS. 3.1. OBJETIVOS GENERALES Proveer al Ingeniero químico las herramientas necesarias para comprender, analizar, diseñar y evaluar los diferentes tipos de reactores químicos heterogéneos catalíticos y no catalíticos, prevista primordialmente para el estudiante, y se espera también resulte útil para el Ingeniero en actividad. Enseñar a los estudiantes los fundamentos de la cinética de las reacciones heterogénea catalítica y no catalíticas, y los principios de diseño y proyecciones de reactores químicos heterogéneos catalíticos y no catalíticos para efectuar las reacciones a escala industrial, basándose en el examen de ejemplos y la solución de problemas concretos.. 3.2. OBJETIVOS ESPECIFICOS Analizar los conceptos básicos de la catálisis heterogénea, procesos catalíticos y no catalíticos y no catalíticos. Estudiar y analizar la cinética química de las reacciones heterogéneas catalíticas y no catalíticas. Analizar y diseñar reactores catalíticos de laboratorio e industriales. Analizar y diseñar reactores heterogéneos no catalíticos. Preparar y dejar listo al estudiante para la tarea de analizar, diseñar, implementar reactores heterogéneos catalíticos y no catalíticos en los procesos industriales. 3.4. DESTREZA Y HABILIDADES Al término del curso, el estudiante debe ser capaz de utilizar las expresiones de la cinética heterogénea catalítica y no catalítica para la concepción de reactores heterogéneos de amplia aplicación en la industria de los procesos heterogéneos catalíticos y no catalíticos. Para tal efecto, se utilizaran procedimientos matemáticos tanto analíticos como numéricos, de ser posible recurriendo el use de computadoras, a base de los lenguajes necesarios para la solución de problemas fundamentales de diseño IV. PROGRAMA ANALITICO Primera Semana Introducción, Procesos catalíticos químicos y bioquímicas, Etapas del Proceso Catalítico químicos, bioquímicas, electroquímicos. Fundamentos. Segunda Semana Catálisis heterogénea. Catálisis enzimático. Catalizadores, fundamento, clasificación, componentes, agentes y promotores catalíticos, atributos y diseño del catalizador. Tercera Semana Preparación y caracterización de catalizadores, procesos principales en la producción de catalizadores. Absorción física y química. Isotermas de absorción y modelos de absorción. Cuarta Semana Propiedades físicas del catalizador y su determinación. Superficie especifica. Volumen y radio de poros, porosidad. Distribución de tamaños de poros. Ilustraciones. Quinta Semana Cinética de las reacciones catalíticas heterogéneas. Etapas físicas y químicos. Etapa química : Modelos cinéticos. Modelos de Langmuir- Hinshelwood. Modelo de Langmuir- Hinshelwood- Hougen- Watson. Modelo de Eley Rideal. Sexta Semana Etapas físicas: transporte interna y externa de materia y calor en catalizadores porosos. Determinación de difusividad efectiva. Modelo de Dusty Gas, modelo de Bosanquet Ilustraciones. Setima Semana Factor de efectividad, Modulo de Thiele, modulo de Thiele Genaralizado, modulo de Weisz Pratter. Influencia en la velocidad de reacción y selectividad. Transferencia de masa en el exterior e interior de la partícula catalítica, factores de efectividades global, interno y externo isotérmico. Ilustraciones. Octava Semana Transferencia de materia y de calor en el exterior e interior de la partícula catalítica no isotérmico. Factores de efectividad interno, externo, y global no isotérmicos. Ilustraciones. Catalizadores monolíticos. Reactores catalíticos de laboratorios: Integral, Diferencial. Interpretación de datos cinéticos. Ilustraciones Examen Parcial Novena Semana Reactores catalíticos industriales. Clasificación y descripción. Análisis y diseño de reactores catalíticos. Fundamento de diseño. Procedimiento de Diseño Décima Semana Diseño de reactores de lecho fijo: modelos unidimensional de flujo pistón axial con cinética pseudo homogénea. Ilustraciones. Modelos unidimensional de flujo pistón axial con cinética heterogénea. Ilustraciones. Décima Primera Semana Análisis y diseño de reactores catalíticos de lecho fijo y lecho móvil trifásico. Análisis y diseño de Reactores Trickle Beds. Ilustraciones. Décima Segunda Semana Análisis y diseño de Reactores Slurry. Ilustraciones. Análisis de diseño de Reactores de lecho fluidizado. Características. Décima Tercera Semana Transporte de masa y calor modelo bifásico. Modelo de Kunni-Levenspiel. Ilustraciones Procesos heterogéneos no catalíticos Fluido-fluido y fluido – sólido. Décima Cuarta Semana Análisis de reacciones y diseño de reactores no catalíticos: Cinética de las reacciones fluido- fluido(gas-liquido). Modelos cinéticos de absorción con reacción química Reacciones rápidas y lentas. Ilustraciones. Décima Quinta Semana Análisis y diseño de Reactores gas-liquido Cinética de las reacciones gas-sólido. Modelo del núcleo no reaccionado. Control por difusión a través del film gaseoso, ceniza o reacción química. Ilustraciones. Décima Sexta Semana Análisis y diseño de Reactores fluido-sólido. Tipos de reactores. Modelos de diseño. Ilustraciones Décima Séptima Semana Examen Final Examen sustitutorio. V. PROCEDIMIENTOS DIDÁCTICOS. 5.1. Clase Magistral. La enseñanza es mediante la exposición teórica y practica con ilustraciones reales. Visitas a Plantas Industriales. VI. EQUIPOS Y MATERIALES. 6.1. Materiales: Tizas, separatas, transparencias, gráficos. 6.2. Equipos: Retroproyector de vistas opacas y de transparencias. VII. SISTEMA DE EVALUACION. Sistema de Evaluación es a través de pruebas escritas (2) y practicas calificadas y domiciliarias: Examen Parcial (peso1, EP) Examen Final (peso2, 2EF) Promedio Prácticas (peso1, PP) PROMEDIO = 1 EP + 1PP + 2EF 4 El examen sustitutorio, sustituye la nota más baja entre el examen parcial o final y abarca el integro de la Asignatura. Solamente serán permitidas al examen sustitutorio los estudiantes que obtengan el promedio 05 y tengan la posibilidad de aprobar. Asimismo los alumnos que obtengan promedios menores a 05 se pondrá NO SE PRESENTO La evaluación en las modalidades de curso dirigido y paralelo serán evaluados por dos exámenes escrito parcial y final, y sustitutorio; y los estudiantes de la modalidad de suficiencia serán evaluados mediante un examen escrito en el examen parcial, o final, o sustitutorio. Los estudiantes que aprueben sin el examen sustitutorio serán bonificados con dos puntos adicionales a su promedio final. VIII. BIBLIOGRAFIA Texto Base: Smith, J.M. "Ingeniería de la Cinética Química", Ed .CECSA, Nueva Edición, México 1987. Levenspiel, O. "Ingeniería de las Reacciones Químicas", Ed. Reverte S.A., Barcelona, Buenos Aires, 1981. Textos Adicionales Froment, G. and Bischoff, K., "Chemical Reactor Analysis and Design", 2° edicion; Ed. J. Wiley & Sons, Inc. New York, 1990 Hollend, Ch. D. y Anthony, R. G., " Fundamentals of Chemical Reaction Engineering", Ed. Prentice- Hall, Inc., Nueva Jersey, 1979. Hougen,O.A. y Watson, K.M., " Chemical Process Principles- Part Three- Kinetics and catalysis", Ed. John Wiley & Sons, Inc., Nueva York, 1977. Laidler K. "Cinetica de reacciones", Tomo II. Ed. Alhambra S.A., Madrid, 1979. Walas S. M. "Cinetica de la Reacciones Quimicas", Ed. McGraw-Hill Company, Inc., Nueva YorK, 1979. Bellavista, Agosto del 2009