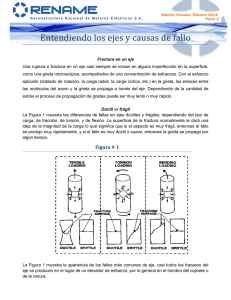

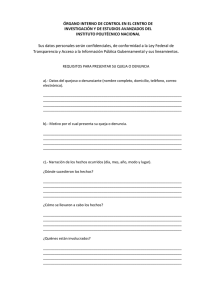

Tesis Institucionales - Instituto Politécnico Nacional

Anuncio