instalacion durock

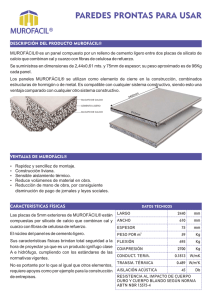

Anuncio

INSTALACION DE MUROS CON TABLEROS Marca DUROCK® La mejor manera de obtener buenos resultados en la ejecución de su trabajo es planearlo adecuadamente. Estudie y planifique sus espacios y si le es posible, dibuje un plano que sitúe exactamente sus requerimientos. 1. Materiales y herramienta requerida Tablero marca DUROCK®; espesor ½”, ancho de 1.22 mm y largo de 2.44 m. Poste metálico 0.90mm de espesor Ancho: 2 ½”, 3 5/8” Largo: 3.05m Canal metálico 0.90mm de espesor Pasta marca BASECOAT Cinta Fibra vidrio Tornillos para unir metales Esquinero metálico Cal. 28 de 2.44m y 3.05m Herramienta Metro Nivel, hilo y lápices Regla “T” Navaja multiusos Atornillador eléctrico Serrucho de punta Espátulas Martillo para tablero de yeso o de carpintero Cortador de tiras Escofina Doblador de esquinas Tijeras para lámina Remachador de esquineros 1/17 CONSTRUCCION CON PANELES DUROCK® PRODUCTOS DE PANELES DE CEMENTO Los paneles de cemento DUROCK® ofrecen a constructores, arquitectos y contratistas una base resistente e impermeable para azulejos y recubrimientos de piedra en baños. También pueden utilizarse como sustrato resistente al fuego y al abuso, y son ideales para todo tipo de acabados: cerámicos, pétreos, de barro o aplanados de pasta en muros y plafones. Los paneles se aplican fácilmente sobre bastidores de madera o metal, para muros de carga o divisorios, con lo cual se obtienen sistemas extraordinarios de gran durabilidad. Los paneles de cemento DUROCK®, fabricados en un proceso continuo, se componen de un núcleo de cemento Portland reforzado con doble malla de fibra de vidrio polimerizada, que cubre ambas superficies y sus cantos. Esta composición hace que los paneles sean resistentes al fuego y de dimensiones estables. Los productos DUROCK® son sumamente versátiles. Además de usarse en aplicaciones para interiores, los paneles pueden emplearse en todo tipo de construcciones como bardas, detalles exteriores, casas móviles, chimeneas exteriores, marquesinas, remodelación de fachadas; éstas son tan sólo algunas de sus aplicaciones. 2/17 Dimensiones y Presentación de Paneles de Cemento Tipo Panel de cemento Panel de cemento para exteriores Base para pisos Espesor Ancho Longitud Pedido mínimo ½” 32” 5” 50 ½” 3” 4”, 5”, 6” 50 ½” 3” 8” 30 ½” 4” 30 5/8” 4” 8” 8” 5/16” 4” 4” 40 5/16” 3” 5” 40 24 Panel de Cemento DUROCK® Sus dimensiones y composición fueron especialmente diseñadas para usos en interiores sometidos a condiciones de humedad ambiental alta o agua directa, como tinas, regaderas individuales o en serie, pisos para baños, cubiertas para baños y cocinas, y baños de vapor. El núcleo de cemento Portland agregado es resistente a la penetración de agua y no se deteriora con la humedad. El panel de cemento DUROCK® es un excelente sustrato para azulejos, mármol y cantera en todo tipo de superficies interiores. Los paneles se fabrican en tres medidas de ancho, para reducir al mínimo los cortes necesarios y facilitar el manejo y la instalación. Hay paneles de dimensiones más grandes para proyectos a gran escala, como cocinas comerciales y regaderas en serie. Los paneles pequeños se diseñaron para cuartos de baño de dimensiones típicas. También están certificadas por UL como protectores de muros y pisos para estufas y calefactores. El panel de cemento DUROCK® supera las normas ANSI para los sustratos de cemento (Cementitious Backer Units - CBU). LIMITACIONES DEL PANEL DE CEMENTO DUROCK 1. Los bastidores metálicos deben ser de calibre 20. 2. Los sistemas que utilizan el panel de cemento DUROCK® para Exteriores se diseñaron para resistir cargas uniformes positivas o negativas de hasta 30 psf, con postes de separación máxima de 16” a centros 3. Separación máxima entre postes: 16” o 24” a centros (para muros en cubos de elevadores, se requiere un adhesivo intermedio); máxima deflexión permitida L/360. Separación máxima entre tornillos: 8” a centros para bastidores de madera y metal en pisos y muros; 6” a centros para aplicaciones en plafones. 4. La carga máxima permanente para sistemas de cielorrasos es de 7.5 psf, incluyendo el panel de cemento. 3/17 5. No emplee tornillos o clavos para panel de yeso, puesto que su capacidad de sujeción no es la adecuada. 6. No se recomienda para pisos vinílicos. 7. No usar espesores de 5/16” para muros o plafones. 8. Los compuestos para juntas de panel de yeso no deben aplicarse directamente sobre el panel de cemento, a menos que éste se encuentre debidamente sellado. Nota: También existe un producto de paneles de cemento para exteriores que se utiliza para muros y aleros exteriores, bardas y chimeneas. Igualmente, ha mostrado ser un excelente sustrato para sistemas de acabados y aislamiento exterior (EIFS), así como para sistemas de acabados exteriores de aplicación directa. No debe emplearse sobre bastidores expuestos; es necesario aplicarlo sobre algún sustrato resistente, como el triplay. Para ahorrar tiempo puede aplicarse directamente sobre sustratos o cubiertas ya instalados. 4/17 Panel de Cemento DUROCK® Características Físicas Típicas Prueba ASTM Valor de panel de cemento Resistencia a la deflexión – psi C947 750 1250 Resistencia a la indentación – psi ; disco — de 19de diámetro con indentaciones a cada 0.029 D2394 2300 2300 — 30 max, — Absorción de agua – % del peso en 24 hrs. C473-84 10 10 Resistencia al desprendimiento de clavos – libras diámetro de cabeza de 0.49(en húmedo o en seco) C473-84 125 — Peso – psf C473-84 3 2 Resistencia a ciclos de congelación/descongelación Procedimiento B; cantidad de ciclos sin deterioro C666-84 100 100 Propiedad Carga uniforme – psf ; postes a cada 169 a centros Características de combustión superficial s— fuego / humo Valor de base para pisos E84 5/0 5/0 Valor térmico “R”/k C177 0.26/1.92 — Método estándar para evaluar sistemas de instalación de recubrimientos cerámicos C627 Residential Residential — 8 — Radio de flexión mínimo – ft PRODUCTOS Y ACCESORIOS DUROCK® Tornillos Autorroscantes para Madera y Acero Marca DUROCK® desarrollados especialmente para su uso con paneles de cemento DUROCK®. Todos los tornillos DUROCK® están hechos con un revestimiento anticorrosivo especial, superior al zinc y al chapeado de cadmio. Las cabezas con diseño de corneta y costillas permiten un asentamiento al ras e impiden rebabas. Con mayor superficie de contacto, tienen una resistencia superior al desprendimiento. Los tornillos para panel de yeso no proporcionan la resistencia adecuada para el desprendimiento, por lo que no deben utilizarse. Para postes metálicos de calibre 14 a 20, use tornillos autorroscantes para acero 1-1/4” y 1-5/8”.En bastidores de madera, emplee tornillos DUROCK® para madera de 1-1/4”, 1-5/8” o 2-1/4”. Tornillos marca DUROCK® Para madera (arriba) y metal (abajo) 5/17 Presentación: Tornillos de 1-1/4”, 5,000 piezas por caja, o 20 cajas de 150 piezas; tornillos de 1-5/8”, 4,000 piezas por caja; tornillos de 2-1/4”, 2,000 piezas por caja. Se requiere una penetración mínima de la cuerda de ¾” en bastidor metálico, y de ½” en bastidor de madera. Clavos Se pueden utilizar clavos galvanizados en caliente 1-1/2” para fijar paneles de cemento DUROCK® o Base para Pisos DUROCK® a bastidores de madera. de Clavos galvanizados en Caliente para techos Grapas Es posible usar grapas galvanizadas ¼” x 7/8”, pero únicamente para fijar Base para pisos DUROCK® a bastidores madera. de Cinta Cinta resistente a álcalis especialmente diseñada para usarse con paneles de cemento DUROCK® La cinta tiene 2” de ancho, y malla fibra de vidrio revestida con polímeros. Presentación: 2” x 300’ y 4” x 150’. de Cinta resistente a los álcalis Adhesivos, Morteros y Basecoat. Utilice únicamente productos adhesivos compatibles con sustratos alcalinos o de cemento Portland. Los adhesivos de usos múltiples para fijar bastidores a bases para pisos deben cumplir con la norma ASTM C557-73; el adhesivo para azulejo debe ser de Tipo I (como el Adhesivo DUROCK para Cerámica), que cumple con ANSI A136.1; el mortero mezclado con aditivo de látex acrílico debe cumplir con ANSI A118.1; el mortero látex para cemento Portland, con ANSI A118.4; y el Basecoat, con ANSI A118.6. 6/17 PROCEDIMIENTOS PARA LA OBRA Y OBSERVACIONES DEL DISEÑO CUANTIFICACION DE MATERIALES Los materiales necesarios para aplicaciones de paneles de cemento, se calculan de la misma manera en que se hacen para el panel de yeso. Sin embargo, existen ciertas diferencias importantes. Mida la superficie “sólida”, ignorando los recortes para puertas y ventanas. Use todos los paneles de cemento DUROCK® de ½” o 5/8” que sean necesarios para que coincidan con el espesor de los paneles de yeso adyacentes. Pueden utilizarse ambos espesores de paneles para aplicaciones en paredes y plafones. El panel de cemento de 5/8” puede sustituirse por paneles de ½” para nivelar la superficie, sin afectar la resistencia al fuego de las estructuras que requieren paneles de cemento DUROCK® de ½”. La separación entre los tornillos es de 8” para paredes y pisos, y de 6” para plafones, la cual es considerablemente menor que la requerida para la construcción de paneles de yeso. Con base en esto, estime la cantidad necesaria de tornillos. Rendimiento promedio: 1,600 piezas/1,000 pies cuadrados (93 m2). En muchas aplicaciones puede necesitarse una barrera impermeable en vez de una barrera de vapor. La barrera impermeable debe ser papel de construcción de Grado D, cartón asfáltico No. 15 o un equivalente. Asegúrese de que la superficie total de la barrera impermeable exceda la superficie total del panel de cemento, tomando en cuenta los traslapes de material que se requieran para impedir la penetración de humedad. Para estimar la cantidad de mortero, Basecoat y adhesivos, consúltense las instrucciones en los paquetes de estos productos. CONDICIONES AMBIENTALES Todos los materiales deberán almacenarse en sus empaques, sin abrir, en lugares cerrados que les proporcionen protección contra daños y contra la exposición a los elementos ambientales. Aun cuando los elementos no afectan la estabilidad y durabilidad del panel de cemento DUROCK, las variaciones en la humedad y la temperatura podrían tener alguna repercusión sobre la efectividad de la unión del mortero Basecoat y de los adhesivos. 7/17 Las diversas condiciones de humedad y temperatura podrían requerir de una barrera de vapor. Será necesario consultar a un ingeniero calificado para determinar la ubicación adecuada de la barrera, a fin de impedir que se condense humedad dentro del muro. JUNTAS DE CONTROL Algunas superficies de muros en interiores deben ser aisladas con juntas de control de superficie (conocidas comúnmente en la industria como “juntas de expansión”) u otros medios cuando: a) un muro llegue a tope de un elemento estructural o de una pared o cielorraso de material diferente; b) haya cambios en el alineamiento del muro; c) las superficies recubiertas con azulejos o ladrillos excedan 16” en cualquier dirección. El ancho de la junta de control de superficie debe cumplir con las especificaciones arquitectónicas. La ubicación y diseño de las juntas de control de un edificio tendrán que ser detallados por un arquitecto profesional. Los bastidores metálicos con juntas de control que atraviesen todo el muro (con los canales superior e inferior interrumpidos) deberán contar con estabilizadores para mantener el alineamiento del muro a base de canaletas de lámina roladas en frío de 1-1/2”. Las canaletas deben estar colocadas a través de las aberturas de servicio en las almas de los primeros dos postes adyacentes, en ambos lados de la junta, y fijarse firmemente al primer poste adyacente en ambos lados de la junta. Los paneles de cemento deben de estar separadas en todas las juntas de control de superficie y de construcción. En los puntos donde se intercepten juntas verticales y horizontales, la junta vertical tendrá que ser continua y la horizontal deberá superponerse a aquélla. Los empalmes, terminales e intersecciones deberán sellarse con algún sellador que cumpla las especificaciones arquitectónicas y las recomendaciones del fabricante del sellador. No aplique azulejos o acabados sobre juntas de expansión selladas. ZONAS DE GRAN HUMEDAD Bordes de Piscinas. Es posible utilizar sistemas de paneles de cemento en muros y cielorrasos alrededor de piscinas, en interiores. En zonas de alto contenido de humedad o cloro, habrá que dar especial atención a la ventilación para proteger ganchos metálicos y elementos del bastidor contra el deterioro. Cuartos de Vapor y Saunas. En los lugares donde las temperaturas excedan los 120ºF, durante periodos prolongados, utilice mortero de cemento Portland de fijado en seco o de látex. No emplee adhesivos orgánicos. FILTRACIONES Y FLORESCENCIAS Las filtraciones y florescencias del látex son fenómenos naturales que ocurren al utilizar mezclas y morteros modificados con látex, y su presencia no indica defectos en los productos. 8/17 Para impedir que ocurran estos fenómenos, siga los criterios y recomendaciones de los fabricantes. APLICACIONES Bastidores Las separaciones entre los miembros del bastidor para unir paneles de cemento DUROCK no deben exceder 16”. Los postes de muros autoportantes deben asegurarse a muros exteriores con abrazaderas, o sujetarse lateralmente mediante postes o canales colocados horizontalmente a cada 4” como máximo. Sujete lateralmente todos los muros con bastidor metálico antes de efectuar el tratamiento de juntas. Para aplicaciones en bordes de tinas o duchas, si es necesario, forre los postes para que los accesorios queden al ras de la superficie de los azulejos. Instale refuerzos o bloques apropiados para soportar tinas y otros accesorios de plomería, así como para instalar jaboneras, barras de sujeción, toalleros y otros accesorios. Los bastidores de cielorraso deben ser capaces de soportar la carga permanente total del cielorraso, incluyendo aislamientos, azulejos, adhesivos y el panel de base. La deflexión no debe exceder de L/360. Los bastidores para pisos han de cubrirse con un subsuelo de madera laminada (triplay) especial para exteriores, que mida un mínimo de ¾”, firmemente fijado para asegurar su estabilidad. Aplique cordones de 3/8” de adhesivo multiuso sobre el centro del flanco superior de las viguetas. Coloque los paneles de madera laminada con el lado largo de forma transversal o paralela a las vigas metálicas o de madera, con una separación máxima de 16” a.c. Fíjelos a las vigas metálicas con tornillos TIPO S 12 de punta de broca de 1-15/16”, separados 16” a.c. Fije la madera laminada a las vigas de madera con tornillos o clavos adecuados y con una separación de 12” a.c., o según lo requieran los códigos. Para tarjas, instale una base de madera laminada de especial para exteriores que mida un mínimo de ¾” sobre los soportes de gabinetes de madera, separados 16” a.c. Coloque los extremos y cantos sobre los soportes. 9/17 Ensamble de alero en madera Suje ción de acce sorio s/ basti dor metá lico FIJ ACI ON DE ACCESORIOS Los bastidores y atiesadores deben ser capaces de soportar los elementos propios del muro, así como sus accesorios, dentro de un límite máximo de deflexión permisible de L/360. Instale los bloques y abrazaderas de refuerzo al ras de la superficie del bastidor para que las caras de los postes queden lisas y sin protuberancias. 10/17 No se recomienda emplear como soporte listones metálicos planos de grueso calibre montados sobre los postes, pues el espesor del metal y los tornillos que se usan para fijarlos producen pandeos en el panel y no permiten una aplicación plana y lisa del panel de cemento y los azulejos. Si es necesario utilizar placas metálicas para recibir elementos pesados, forre los postes con listones metálicos o cuñas de madera, a fin de proporcionar una base uniforme y nivelada para el panel de cemento. Puede rebajar o taladrar el panel para absorber los sujetadores y tornillos que sobresalgan, si se requiere. FABRICACION DE PANELES Cortar y moldear los paneles DUROCK® es similar a cortar y moldear los paneles de yeso. Utilice una navaja multiuso o herramienta para panel de cemento para cortar la malla de fibra de vidrio por ambos lados del panel. Luego se quiebra de la misma manera como se hace con el panel de yeso. Es necesario hacer los cortes para penetraciones por ambos lados del panel, sacando el pedazo sobrante con un golpe de martillo. A fin de asegurarse que los cortes estén en los lugares adecuados, por ambos lados, con frecuencia resulta de gran utilidad usar guías de clavos a través del panel en los lugares más importantes, como el centro o las esquinas de los sitios en donde es necesario penetrar. Asimismo, es útil una lija de madera para moldear cortes y cantos de los paneles. Por seguridad utilice protección para los ojos al cortar o moldear; también se recomienda el uso de guantes. 11/17 En Muros Luego de instalar tinas, bases para duchas o receptores, coloque listones separadores temporales de ¼” alrededor de los bordes de los accesorios. Es muy recomendable instalar una barrera para agua sobre los postes, traslapándola al flanco vertical del accesorio. El panel de cemento DUROCK® tiene una superficie lisa y otra rugosa. Comúnmente se utiliza el lado liso para aplicaciones de azulejos con masilla; el lado rugoso es para aplicaciones con mortero. Corte el panel de cemento a los tamaños requeridos, y haga las muescas necesarias. Coloque los extremos y bordes de modo que queden ajustados, pero sin forzarlos. Instale el panel apoyándolo en el listón separador. Alterne las juntas de los extremos. Fije los paneles a los postes de madera con una separación máxima de 16” a c., y a los largueros inferiores con tornillos para madera DUROCK® de 1-1/4” o clavos galvanizados para techos de 1-1/2” con una separación de 8” a.c. Instalación típica de tina Instala ción típica de piscin a (acaba do de azulej os o exterio res) 12/17 En Cubiertas para Lavabos o Cocina Fije con grapas una película de fieltro de 15 lb o de polietileno de 4-mil a la base de madera laminada para exteriores de ¾”, por medio de grapas galvanizadas. Lamine sustrato DUROCK® de 5/16” a la membrana, utilizando masilla para azulejos, mortero látex o mortero delgado mezclado con aditivo de acrílico, aplicándolo a la madera laminada cubierta con fieltro mediante una llana dentada de ¼” para mortero fino, o con una triangular de 5/32” para masilla. Fije a la madera laminada con tornillos DUROCK® para madera de 1-1/4” o con clavos galvanizados para techo de 1-1/2” separados a 8” a.c., en ambas direcciones y alrededor de los bordes; o con grapas galvanizadas de ¼” x 7/8” separadas 4” a.c., en ambas direcciones y alrededor de los bordes. Puede utilizar panel de cemento DUROCK® de ½” en vez de sustrato DUROCK® Siga el mismo procedimiento, excepto que no se recomienda sujetar con grapas. En cada caso, seleccione el lado rugoso o liso del panel para la aplicación de azulejos, dependiendo de si se utiliza masilla o mortero. Cubiertas para lavabos o cocinas En Cielorr asos. 13/17 Asegúrese de que las vigas del cielorraso, los canales listón o las tiras para armado tengan una separación máxima de 16” a.c., y sean capaces de soportar la carga permanente total del sistema del cielorraso, incluyendo aislamiento, azulejos, materiales adhesivos y panel de cemento, con una deflexión que no exceda de L/360 del claro. Cielorraso suspendido Si se utilizan elementos metálicos, es necesario usar lámina cal.20 como mínimo. Aplique el panel de cemento DUROCK® de ½” al bastidor con la dimensión mayor transversal a los perfiles a de soporte. Centre las juntas de bordes o extremos sobre el bastidor y alterne las juntas a en hileras adyacentes. Ajuste bien los extremos y bordes, pero sin forzarlos. Sujete los paneles al bastidor metálico con tornillos DUROCK® de acero de 11/4” separados 6” a.c., y al bastidor de madera con tornillos DUROCK® para madera de 1-5/8” separados 6” a.c., con los fijadores en los perímetros a cuando menos 3/8” y a no más de 5/8” de los extremos y bordes. Si es necesario, instale refuerzos adicionales para permitir una unión adecuada; asegúrese de que los bordes o extremos estén soportados en toda su longitud. Para Protección de Muros. Corte el panel de cemento DUROCK® de ½” formando listones o tiras de soporte, con ayuda de una herramienta ranuradora de carburo y una sierra circular con hoja de dientes de carburo. Sujete una capa doble de listones de soporte al bastidor del muro mediante tornillos DUROCK® para madera de 2-1/4” o clavos galvanizados para techos de 2-1/4”, 14/17 con una penetración mínima de ¾” en el sistema. Luego fije los paneles de cemento DUROCK de ½”, a través de los listones, al bastidor del muro por medio de clavos galvanizados para techos de 2-3/4”, con una penetración mínima de ¾” en bastidores. Protección para muros y pisos Para protección de pisos y extensiones de chimeneas. Aplique cemento Portland reforzado con látex de 1/8” a ¼” de grosor a la superficie sólida, nunca sobre alfombras o bajo alfombras. Fije panel de cemento DUROCK® de ½” con tornillos DUROCK® para madera de 1–1/4” o clavos galvanizados para techos de 1-1/2” a 8” a.c., en ambas direcciones, con una penetración mínima de ¾” en el piso. Para mayores referencias sobre la protección mínima para muros o extensiones protectoras de pisos junto al calefactor o estufa de la habitación. Tratamiento de Juntas Rellene las juntas con mortero para azulejo o adhesivo, e inmediatamente embeba la cinta nivelando las juntas. En las áreas pequeñas donde el panel de cemento DUROCK® se extiende fuera de la zona del recubrimiento con azulejos y remata en superficies de otro tipo, trate las juntas de la forma siguiente: selle el panel de cemento DUROCK® con 15/17 adhesivo para azulejos de Tipo 1. (Mezcle 4 partes de adhesivo con 1 parte de agua.) Embeba la cinta SHEETROCK para juntas sobre las juntas y trate los fijadores con compuesto SHEETROCK para juntas (DURABOND 45 o 90), aplicado de forma convencional. Aplane con llana o espátula el compuesto SHEETROCK para juntas sobre el panel a fin de cubrir los fijadores y llenar los huecos, hasta formar una superficie lisa. Dé acabado a las juntas con dos capas de compuesto premezclado SHEETROCK para juntas, cuando menos. No aplique compuesto para juntas premezclado o de secado controlado sobre paneles sin sellador. Recubrimiento de Paneles Instale azulejos o ladrillos y aplique mortero de recubrimiento de conformidad con ANSI A108.4 para adhesivo orgánico de Tipo 1 o ANSI A108.5 para mortero látex o de fijado en seco y ANSI A108.10 para mezcla. Antes de iniciar la aplicación de azulejos, el contenido de humedad del panel de cemento DUROCK® debe ajustarse tanto como sea posible al nivel que tendrá en condiciones de servicio. Evite cambios extremos en las condiciones ambientales durante el curado del material para fijar el azulejo. Proporcione una ventilación adecuada para eliminar el exceso de humedad. Nota: el panel de cemento DUROCK® que se utiliza en aplicaciones para protección de pisos continuará desempeñando su función protectora aun sin acabado, en tanto no se vea comprometida la integridad de la superficie del panel. Paredes Resistentes a Maltratos Además de emplearse como sustrato resistente a la humedad para azulejos en interiores, el panel de cemento DUROCK® también puede ser una base adecuada para revestimientos finos, dando como resultado muros resistentes a maltratos y con capacidad de proteger contra el fuego. La extraordinaria resistencia y durabilidad del panel de cemento DUROCK® ofrece ventajas poco comunes para muros en áreas de tránsito intenso o propensos al maltrato. Con una aplicación de doble capa de revestimiento, el aspecto del muro es tan bueno como su funcionamiento. Es particularmente apropiado para aplicaciones institucionales y comerciales. En este sistema de revestimiento fino de dos capas, el compuesto DIAMOND Veneer Basecoat y la mezcla IMPERIAL Finish Plaster se aplican sobre panel de cemento DUROCK® unido al bastidor con una separación de 16” a.c. Coloque los paneles con los bordes largos, ya sea en forma paralela o perpendicular al bastidor, dejando expuesto su lado rugoso. Fije el panel con tornillos DUROCK® o clavos galvanizados para techos con una separación máxima de 8” a.c. Antes de tratar las juntas, aplique una película continua de USG Plaster Bonder en la zona de juntas, de conformidad con las instrucciones de aplicación. Trate las juntas con compuesto SHEETROCK para juntas de secado controlado (DURABOND o EASY SAND) y cinta SHEETROCK para juntas. 16/17 La superficie de las juntas debe tratarse con una capa adicional de compuesto para juntas, a fin de ocultar completamente la cinta de papel. Cuando las juntas queden completamente secas, trate toda la superficie del muro con USG Plaster Bonder, siguiendo las instrucciones de aplicación. Luego coloque DIAMOND Veneer Basecoat con un espesor de 1/16” a 3/32”, utilizando la técnica de repellado y doble capa. Esto se logra aplicando una capa fina y firme sobre toda el área e inmediatamente otra capa con mezcla del mismo lote, hasta obtener el espesor deseado. Una vez que la mezcla quede firme, raspe la superficie hasta que quede áspera y lista para el acabado. Con la capa base fijada y parcialmente seca, aplique IMPERIAL Finish Plaster, empleando la técnica de repelladlo y doble capa. Complete el acabado cuando el material quede firme. Procure que la superficie terminada quede lisa y densa para el decorado. De igual forma, puede usar el panel de cemento DUROCK® como capa base en sistemas de muros de dos capas que utilizan paneles de yeso SHEETROCK en la capa superior. Estos sistemas son también excepcionalmente durables y proporcionan protección contra el fuego. 17/17