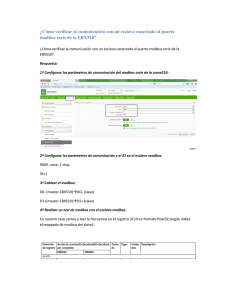

Configuración en implementación de Medidor para Automatización

Anuncio