MANUAL DE MANTENIMIENTO DE MOTORES ELÉCTRICOS

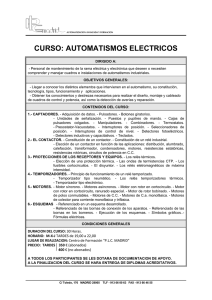

Anuncio