Oilfield Review Spring 2011

Anuncio

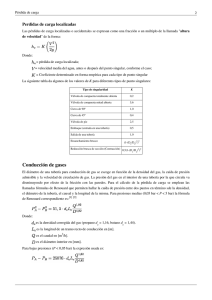

De las líneas de conducción al mercado Alexander P. Albert Houston, Texas, EUA El éxito de toda área prospectiva depende tanto de la capacidad de un operador para Daniel L. Lanier Geoscience Earth and Marine Services, Inc. Houston subsuelo. En muchas regiones, las líneas de conducción constituyen el medio más Brian L. Perilloux Williams Midstream Services, LLC Houston llevar el petróleo y el gas al mercado como de la extracción del producto desde el económico y confiable de transporte de los hidrocarburos desde la boca del pozo hasta la refinería. Las compañías de líneas de conducción no escatiman recursos para instalar y operar sus sistemas de transmisión de manera segura. Andrew Strong Southampton, Hampshire, Inglaterra Traducción del artículo publicado en Oilfield Review, Primavera de 2011: 23, no. 1. Copyright © 2011 Schlumberger. Por su colaboración en la preparación de este artículo, se agradece a Kamran Akbarzadeh, Edmonton, Alberta, Canadá; Michael Carney, Houston; Marsha Cohen, publicación Terra et Aqua, La Haya; Julie Gentz, The Williams Companies, Inc., Tulsa; Stelios Kyriakides, Universidad de Texas en Austin; Domitille Lucereau, La Défense, Francia; Frank McWilliams, Tata Steel International, Sugar Land, Texas; y Matt Pond, Corrosion Resistant Alloys, Houston. Integriti Platinum, PIPESIM y RealView son marcas de Schlumberger. 1. Para obtener más información sobre los sistemas de líneas de conducción, consulte: Amin A, Riding M, Shepler R, Smedstad E y Ratulowski J: “Desarrollo submarino desde el espacio poroso hasta el proceso,” Oilfield Review 17, no. 1 (Verano de 2005): 4–19. 2. Los códigos y prácticas para el diseño, construcción e inspección de las líneas de conducción submarinas han sido publicados por una diversidad de institutos técnicos, tales como el Instituto Nacional Americano de Estándares, el Instituto Americano del Petróleo, la Sociedad Americana de Ingenieros Mecánicos, Det Norske Veritas, la Institución de Ingenieros y Administradores de Gas y la Asociación de Operadores Marinos del Reino Unido. Para ver un listado de los diversos códigos internacionales, se puede consultar la Agencia del Reino Unido para la Salud y la Seguridad (UK Health and Safety Executive): “Use of Pipeline Standards and Good Practice Guidance,” http://www. hse.gov.uk/pipelines/resources/pipelinestandards.htm (Se accedió el 25 de noviembre de 2010). 3. Connelly M: “Deepwater Pipelines—Taking the Challenge to New Depths,” Offshore Magazine 69, no. 7 (1° de julio de 2009): 94–97. 4. MacPherson H: “Unique Challenges in Managing Deepwater Pipeline Integrity,” PetroMin Pipeliner 5, no. 3 (Julio–Septiembre de 2009): 14–25. 4 42005schD4R1.indd 1 En respuesta al proceso de maduración de la producción en las cuencas establecidas de tierra firme y aguas someras, muchas compañías de E&P están extendiendo sus campañas de búsqueda de reservas hacia áreas prospectivas marinas más profundas. Las operaciones de perforación y terminación de pozos confirman la viabilidad de un área prospectiva, y luego crean el marco propicio para la construcción e instalación de las plataformas. Aún después de conectar los pozos a la plataforma, la tarea está lejos de haber llegado a su fin. Es preciso implementar algún método de transporte del producto al mercado. En las áreas desarrolladas, respaldadas con una infraestructura establecida, esto requiere a menudo la instalación de algunos kilómetros de líneas de exportación para conectar una plataforma a una línea de conducción existente. En las áreas de frontera, los operadores deben construir sistemas extensos de líneas de conducción a través de varios kilómetros, o utilizar embarcaciones —habitualmente los transbordadores de una embarcación flotante de producción, almacenamiento y descarga (FPSO)— para llevar el producto hasta una terminal de recepción, desde donde es enviado normalmente a una refinería por tubería. Hasta disponer de un medio de transporte, las reservas descubiertas con gran esfuerzo permanecen sin desarrollar y los operadores deben dejarlas en el subsuelo. Las compañías de líneas de conducción se esfuerzan por mantener el ritmo de las compañías de E&P conforme estas últimas acceden a profundidades cada vez mayores. Para ello, la industria de las líneas de conducción debe instalar y diseñar sistemas que impulsen los fluidos de alta temperatura y alta presión a través de largas distancias, en ambientes oscuros y profundos de alta presión y baja temperatura. A pesar de estos desafíos, la industria de las líneas de conducción sigue batiendo récords. En el año 2000, un gasoducto de 64 km [40 mi] tendido para el proyecto Hoover-Diana en el Golfo de México, alcanzó profundidades de 1 450 m [4 800 pies] bajo el nivel del mar. Para el año 2005, el proyecto Blue Stream había instalado 386 km [240 mi] de gasoductos gemelos a profundidades de 2 150 m [7 050 pies] en el Mar Negro. En el año 2008, entre las áreas de Alaminos Canyon y East Breaks del Golfo de México, se tendieron 206 km [128 mi] de líneas de conducción para el proyecto Perdido Norte a profundidades récord oscilantes entre 1 067 m y 2 530 m [3 500 pies y 8 300 pies]. El gasoducto Galsi, cuya construcción está prevista para el año 2011, se extenderá por debajo del Océano Mediterráneo desde Argelia hasta Sardinia, con lo cual se establecerá un nuevo récord de profundidad de 2 824 m [9 265 pies]. Además, se están estableciendo récords de distancia. Entre 2004 y 2007, se tendió el gasoducto de Langeled entre Noruega e Inglaterra. Con una extensión de 1 173 km [729 mi], se trata del gasoducto submarino más largo del mundo. Independientemente de que establezca un récord o no, cada línea de conducción posee características singulares. La composición química de Oilfield Review 9/12/11 10:01 PM Plataforma Tubo ascendente Cabezal del pozo Línea colectora Colector múltiple Línea de exportación > Segmentos de líneas de conducción. Las líneas (rosa) se extienden desde el cabezal del pozo hasta la plataforma u otra instalación preliminar de recepción y procesamiento. Las líneas de exportación, o ventas (verde), se extienden aguas abajo de la plataforma. los productos determina en gran medida la metalurgia, en tanto que la longitud de la línea y los gradientes de profundidad dictaminan las presiones de operación y las tasas de flujo; a su vez, ambos parámetros inciden en el diámetro y el espesor de las paredes de las líneas. Estas consideraciones de diseño inciden directamente en las prácticas operativas y de mantenimiento. Este artículo proporciona un amplio panorama general de las actividades de construcción, operación y monitoreo de las líneas de conducción marinas. Consideraciones de diseño Los sistemas de líneas de conducción están constituidos por todas las tuberías, válvulas, bombas, medidores e instalaciones a través de los cuales se transportan las corrientes de producción. Estos sistemas pueden dividirse en segmentos bien definidos (arriba). Las líneas son tuberías de diámetro relativamente pequeño (menos de 16 pulgadas) compuestas por líneas de flujo, líneas colectoras y tubos ascendentes, que se extienden desde el cabezal del pozo hasta la plataforma de producción o la unidad FPSO.1 Estas líneas transportan una corriente cruda, sin refinar, consistente por lo general en una mezcla multifásica de gas, petróleo y agua desde los pozos de petróleo; o gas, líquidos del gas natural y agua, desde los pozos de gas. Las líneas de exportación, también denominadas líneas troncales o líneas de transmisión o de ventas, por lo general están compuestas por tuberías de diámetro más grande Volumen 23, no. 1 42005schD4R1.indd 2 (oscilante entre 16 pulgadas y 44 pulgadas) para el transporte de los fluidos procesados hasta la costa desde uno o más campos. La corriente procesada que ya ha experimentado los procesos de separación y tratamiento inicial a bordo de una plataforma de producción o de una unidad FPSO, normalmente consiste en petróleo con pequeñas cantidades de agua, o de gas y condensado. Estas líneas de conducción se conectan habitualmente a las líneas de conducción terrestres, que transportan los fluidos a las refinerías situadas tierra adentro. Las líneas de conducción se construyen de acuerdo con códigos y estándares estrictos.2 Los requisitos de diseño, en el caso de las líneas submarinas, deben contemplar una diversidad de factores, que incluyen la longitud proyectada, la profundidad y la temperatura del agua, la composición y la tasa de flujo de los fluidos transportaOilfield Review dos, ademásSPRING de la topografía sobre la que se 11 tenderá la línea. Finalmente, estos factores inciPIPELINE Fig. 1 dirán en los ORSPRG11-PIPLN costos, los procesosFig. de 1manufactura, las técnicas de tendido y las estrategias operativas de las líneas de conducción. Las líneas de conducción están diseñadas para tolerar las presiones internas generadas por una tasa de flujo determinada. No obstante, en aguas profundas, las inquietudes relacionadas con la presión interna son secundarias respecto de la necesidad de que las líneas de conducción toleren las presiones externas de colapso que impone la profundidad del agua; especialmente durante la fase de instalación en la que no se bombea fluido alguno a través de la línea. La resistencia al colapso bajo fuerzas hidrostáticas es determinada por la ovalidad y la resistencia a la compresión que ofrecen la metalurgia y el espesor de la pared de la tubería.3 Por consiguiente, mientras la presión interna dictamina el espesor de la tubería en los ambientes convencionales, la presión hidrostática es el factor de influencia predominante a la hora de determinar el espesor de las líneas de conducción de aguas profundas. Si bien las presiones de explosión y colapso son los componentes principales, en el diseño de las líneas de conducción también se deben considerar otros factores. Un estudio de las líneas de conducción del Golfo de México señala a la corrosión como la causa más importante de daño de las tuberías.4 La composición y la temperatura de los fluidos transportados a través de una tubería pueden afectar su susceptibilidad a la corrosión interna; por consiguiente, la metalurgia se vuelve una consideración de diseño significativa; no sólo por la resistencia sino también para contrarrestar la amenaza de la corrosión. Las líneas de conducción transportan los fluidos sin procesar; estos fluidos pueden contener hidrocarburos mezclados con una mezcla corrosiva de agua, dióxido de carbono, cloruros o ácido sulfhídrico [H2S], a menudo a temperaturas elevadas. Y las condiciones generalmente cambian con el tiempo a medida que el agotamiento del yacimiento altera la mezcla de fluidos. 5 9/12/11 10:01 PM Segundo revestimiento Primer revestimiento Tubo > Revestimiento de resina epóxica adherida por fusión. Como protección contra la corrosión y el daño mecánico, al tubo de acero se aplican electrostáticamente revestimientos de resinas epóxicas. La resina se aplica a temperaturas de hasta 110°C [230°F] y luego se endurece termoplásticamente. El espesor habitual oscila entre 350 um y 450 um. Para lograr una protección adicional, se puede aplicar una segunda capa. (Ilustración, cortesía de EUROPIPE GmbH.) La industria de las líneas de conducción ha desarrollado una diversidad de procedimientos para mitigar los problemas de corrosión. En algunos diseños se incrementa el espesor de la pared de la línea para compensar la pérdida de metal prevista, causada por la corrosión. En otros, se utilizan aleaciones resistentes a la corrosión (CRA). Estas aleaciones combinan metales, tales como acero inoxidable, cromo, níquel, hierro, cobre, cobalto, molibdeno, tungsteno o titanio. Las aleaciones CRA resisten la corrosión en forma más efectiva que las tuberías de acero al carbono, y se escogen en base a su resistencia a las propiedades específicas de los fluidos producidos. Si bien son resistentes a la corrosión, las aleaciones CRA quizás no posean la misma resistencia a la tracción y a la compresión que las tuberías de acero al carbono. Los revestimientos de aleaciones CRA pueden utilizarse para revestir el interior de las tuberías. En esos casos, la tubería externa de acero al carbono tolera la presión interna y externa, en tanto que el revestimiento de aleación proporciona la protección contra la corrosión.5 En la selección de la aleación CRA también se debe tener en cuenta la resistencia, la solidez y la soldabilidad de la aleación. En combinación con los metales resistentes a la corrosión, a menudo se emplea el proceso de inhibición química para mitigar la corrosión: esta técnica introduce aditivos químicos en la corriente de producción para reducir la corrosividad del fluido. Las líneas de conducción son susceptibles a la corrosión externa; en el caso de las tuberías submarinas, el principal agente agresivo es el agua de Oilfield Review SPRING 11 PIPELINE Fig. 2 ORSPRG11-PIPLN Fig. 2 Corriente de agua Tubo Torbellinos > Redanes del tubo. Las corrientes de agua que circulan más allá de los tramos sin apoyo crean torbellinos en el lado posterior del tubo (inserto). Cuando los remolinos se alejan del tubo, generan vibraciones que pueden producir su rotura por carga cíclica. Los redanes VIV pueden sujetarse en la parte externa del tubo (amarillo) para cortar el flujo de la corriente de agua, lo cual desplaza los remolinos bien lejos de la tubería. (Ilustración, cortesía de Mark Tool & Rubber Co. Inc.) 6 42005schD4R1.indd 3 mar, un electrolito eficiente que favorece la corrosión acuosa. En este ambiente, todos los metales y aleaciones están sujetos al fenómeno de corrosión, lo cual depende de su potencial eléctrico individual y del pH del agua marina. La reacción electroquímica que causa la corrosión puede ser mitigada en cierta medida mediante la protección catódica.6 No obstante, al aumentar la profundidad, la temperatura del agua baja, lo cual reduce la conductividad y por ende la efectividad de los ánodos destinados a proteger la línea de conducción. Además, las especificaciones de diseño deben apuntar a impedir las reacciones bioquímicas. Las bacterias sulfato-reductoras presentes en los limos marinos generan H2S, que puede atacar las líneas de conducción; otros organismos, tales como las lapas y los balanos, pueden limar u horadar los metales que carecen de protección. Para poner coto a los estragos que produce el ambiente marino y prolongar la vida útil de las líneas de conducción, junto con la protección catódica pueden emplearse resinas epóxicas adheridas por fusión (FBE) u otros recubrimientos externos (izquierda,extremo superior). El diseño de las líneas de conducción también debe impedir la fatiga, es decir el daño localizado y progresivo provocado por la carga cíclica de la tubería. Una forma de carga cíclica es la causada por las vibraciones inducidas por remolinos (vórtices) (VIV) a medida que las corrientes de agua fluyen por encima y por debajo de los tramos de líneas sin apoyo. Estos tramos sin apoyo se generan cuando la tubería atraviesa echados y valles en el terreno del fondo marino o cuando las corrientes de agua desgastan y erosionan las porciones del fondo marino situadas por debajo de las tuberías sin sepultar. Para proteger estos tramos de los riesgos generados por las corrientes oceánicas, se pueden utilizar dispositivos de supresión de VIV, tales como los sistemas de redanes de aletas helicoidales y carenados (izquierda). El esfuerzo inducido térmicamente es otro problema. El flujo del petróleo crudo caliente a través de una línea de conducción puede producir la expansión del metal, con lo cual es probable que la línea cambie de posición. En una línea recta entre dos puntos fijos e inmóviles, dicho movimiento podría ocasionar una falla catastrófica en el sistema de líneas de conducción. No obstante, los ingenieros pueden compensar los fenómenos de expansión y contracción mediante la planeación de una línea de conducción levemente sinuosa que permita el movimiento lateral en toda su longitud; esta configuración permite amortiguar incluso los efectos de los movimientos causados por los sismos y las avalanchas de lodo. Oilfield Review 9/12/11 10:01 PM Manufactura de las tuberías El tubo que se utiliza para la construcción de las líneas de conducción se denomina tubo de conducción. La mayoría de los tubos de conducción son de acero al carbono; a menudo se escogen aleaciones específicas con el fin de lograr propiedades mecánicas y metalúrgicas cruciales, y en ocasiones se puede emplear acero inoxidable.7 Los requerimientos para las propiedades mecánicas del acero utilizado para las líneas de conducción son muy estrictos, ya que se requiere alta resistencia, ductilidad, solidez, resistencia a la corrosión y soldabilidad en un solo grado de acero. Las propiedades de diseño de los tubos de conducción se logran a través de la regulación cuidadosa del procesamiento químico y termomecánico de las aleaciones durante la producción. El control de calidad es monitoreado a lo largo de todo el proceso de producción, desde la fábrica de acero hasta el patio de tuberías. Las especificaciones de los tubos de conducción a menudo demandan procesos especiales, desde la fundición de las planchas de acero hasta el subsiguiente laminado de las placas para formar listones con los que luego se arma el tubo. Gran parte del proceso es controlado por computadora y luego se verifica a través de una serie integral de pruebas no destructivas, que incluyen evaluaciones del espesor y las soldaduras, inspecciones ultrasónicas, por partículas magnéticas y por rayos X. El tubo de conducción puede ser sin costura o con soldadura continua. Los tubos sin costura pueden ser fabricados con un diámetro externo (OD) de hasta 16 pulgadas. La variedad de tubo con soldadura continua se fabrica normalmente con diámetros externos que oscilan entre 16 y 64 pulgadas. La mayoría de los tubos sin costura se fabrica a partir de lingotes o rodillos fundidos, que se calientan en un horno de solera rotativa y luego son perforados con un punzón centrado. El lingote perforado pasa a una laminadora donde se alarga como consecuencia de la reducción de su diámetro y del espesor de su pared. En el anillo del lingote hueco se inserta un mandril para sujetar y modelar el lingote a medida que atraviesa una serie de rodillos para ser transferido luego a una laminadora especial que permite que se logre la forma, el espesor y el diámetro exactos del tubo. Los tubos con soldadura continua se fabrican a partir de espirales de acero, que se separan en cortes adecuados al diámetro requerido del tubo. Luego, esos cortes se laminan y se prensan para formar planchas de tamaño y espesor específicos. Las planchas se laminan en frío para obtener una forma tubular cuya costura se cierra mediante soldadura para construir el tubo. Volumen 23, no. 1 42005schD4R1.indd 4 Tramo sin apoyo > Tramo sin apoyo. La topografía irregular o la erosión del lecho marino causada por el agua que se escurre por debajo de una línea de conducción puede traducirse en tramos sin apoyo. Para evitar los problemas que esos tramos producen en las tuberías, las zonas bajas se pueden rellenar con rocas, utilizando embarcaciones diseñadas a tal efecto. Los tubos terminados son sometidos primero a pruebas hidrostáticas y luego a una diversidad de pruebas mecánicas que miden la dureza, la resistencia a la tracción y otras propiedades. Como protección contra la corrosión, el tubo de conducción puede revestirse con una capa de resina epóxica. Luego, a cada tubo se le asigna un número y un certificado que documenta su metalurgia, sus propiedades físicas y su historia de fabricación. grafía y la estabilidad de los sedimentos sobre los cuales se tenderá la tubería, su impacto sobre las comunidades bentónicas, los efectos de las actividades de embarque, pesca, perforación y construcción, y la presencia de líneas de conducción existentes que podrían atravesar el trayecto de la línea propuesta.9 Por otro lado, los trayectos pueden ser afectados por la topografía irregular o accidentada del fondo marino, lo que incrementa la posibilidad de que existan tramos sin apoyo y fallas provocadas por VIV o por esfuerzos flexores La traza de las líneas de conducción (arriba). El terreno irregular también contribuye Para el recorrido de las líneas de conducción sub- a las fluctuaciones de presión severas inducidas marinas se debe dar cuenta de la geografía local y por el terreno conforme los hidrocarburos se bomde los caprichos concomitantes de los riesgos bean pendiente arriba y pendiente abajo a través Review meteorológicos y geológicos que generanOilfield los hurade inclinaciones abruptas.10 SPRINGlas11 canes, los tsunamis, los sismos submarinos, Publications (ed): “Clad Pipes: Growing Market PIPELINE Fig. 45.KCI Increasing Requirements,” Stainless Steel World 20, avalanchas de lodo, las corrientes intensas y la ORSPRG11-PIPLN Fig. 4 (Enero–Febrero de 2008): 18–21. erosión. El trayecto de las líneas de conducción 6.La protección catódica es una técnica utilizada para incide directamente en el costo y la factibilidad minimizar la tasa de corrosión de una tubería u otras estructuras metálicas. Esta técnica no elimina la de cualquier proyecto de producción. Por consicorrosión, sino que la transfiere de la estructura guiente, se trata de una solución de compromiso protegida a los ánodos de sacrificio (placas y barras metálicas) que pueden ser reemplazados. La protección que debe considerar: catódica se basa en la naturaleza electroquímica de la •la necesidad de minimizar la extensión de la corrosión, por la cual la corriente eléctrica es descargada a través de los ánodos de sacrificio que tubería, lo cual a su vez reduce la necesidad de se corroen en vez de la línea de conducción. despejar previamente el área de rocas o detri- 7.Kyriakides S y Corona E: Mechanics of Offshore Pipelines, Volume I: Buckling and Collapse. Ámsterdam: tos que podrían dañarla Elsevier, 2007. •la minimización de la necesidad de efectuar 8.Bai Y y Bai Q: Subsea Pipelines and Risers. Ámsterdam: operaciones de excavación, sepultamiento y Elsevier, 2005. 9.Las comunidades bentónicas están compuestas por remediación de los tramos sin apoyo organismos que viven en las proximidades, o en fondo, •evitar cruces de líneas de conducción.8 de un cuerpo de agua. La selección de la traza de las líneas de con- 10.Cranswick D: “Brief Overview of Gulf of Mexico OCS Oil and Gas Pipelines: Installation, Potential Impacts, and ducción implica mucho más que el simple tenMitigation Measures,” Nueva Orleáns: Servicio de dido de una línea recta entre dos puntos. En el Administración de Minerales del Departamento del Interior de EUA, Informe OCS MMS 2001-067, agosto de 2001. diseño del recorrido se debe considerar la topo- 7 9/12/11 10:01 PM Anclas de proa Anclas laterales Ancla de popa Tubería tendida Dirección de viaje Cadena Ancla > Cambio de anclaje. Una barcaza de tendido amarrada en forma convencional suelta la tubería por la popa a medida que avanza enrollando la cadena en la proa y aflojándola en la popa. Algunas anclas, especialmente las anclas laterales, pueden ser arrastradas de costado en el proceso, y tarde o temprano todas serán puestas en posición nuevamente por una embarcación de manipulación de anclas. Mucho antes de examinar un trayecto potencial, se lleva a cabo un levantamiento preliminar de escritorio. En esta evaluación de escritorio se mapean los límites geopolíticos, las líneas de conducción existentes, las estructuras marinas, las áreas ambientalmente sensibles, los sitios arqueológicos, las áreas restringidas y los peligros geológicos u oceánicos conocidos, que pueden existir entre la cabecera propuesta para la línea de conducción y su punto de ingreso a tierra firme. Además, destaca los intervalos prescriptos de extracción de núcleos del fondo marino e indica dónde las condiciones de fondo o los requerimientos del recorrido demandan la extracción de muestras adicionales de sedimentos. Esta apreciación preliminar es crucial para el desarrollo de una propuesta de traza, identifica áreas que requieren evaluaciones más detalladas y determina cómo se llevará a cabo el levantamiento subsiguiente previo a la instalación. En consecuencia, por ejemplo, si una evaluación de escritorio identifica una zona conocida de depósito de pertrechos de guerra cerca del trayecto de la línea de conducción será necesario efectuar un examen visual con un vehículo operado en forma remota (ROV). Luego, una empresa contratista dedicada a la ejecución de levantamientos del fondo marino lleva a cabo un estudio previo a la instalación y mapea la localización de cualquier peligro somero, obstrucción del fondo marino, evidencia arqueológica y comunidad bentónica existente a lo largo de la traza propuesta. El levantamiento previo a la instalación abarca una amplia faja explorada que incluye un margen a ambos lados del trayecto propuesto para cubrir las zonas que podrían ser 8 42005schD4R1.indd 5 perturbadas por los sistemas de anclaje de las barcazas de tendido. Esta faja explorada genera además un margen para ajustar el trayecto propuesto sin necesidad de reexaminar cada ajuste. En aguas profundas, la faja explorada estándar es de aproximadamente 760 m [2 500 pies] de ancho. Los levantamientos evalúan los rasgos geológicos y artificiales del fondo marino y del subsuelo somero. Los riesgos geológicos del fondo marino incluyen bloques, escarpas de fallas, respiraderos de gas, arrecifes y pendientes inestables; los riesgos geológicos del subsuelo incluyen sedimentos con carga de gas, zonas de presión anormal y canales sepultados. Las obstrucciones artificiales incluyen líneas de conducción, cabezales de pozos, restos de naufragios, pertrechos de guerra, cables de comunicación, cabezales de pozos y detritos provenientes de actividades Oilfield Review hidrocarburíferas previas. SPRING 11 Los levantamientos PIPELINE Fig. 5desempeñan un rol importante ORSPRG11-PIPLN para la protección Fig.del 5 ambiente marino y resultan de utilidad en lo que hace a la identificación de acumulaciones de alta densidad de habitantes bentónicos de aguas profundas, tales como las comunidades quimiosintéticas, los corales y las comunidades ligadas a los fondos duros. Las comunidades quimiosintéticas, en particular, son diferentes a la mayoría de los demás seres vivos del planeta. Estas comunidades utilizan la energía química de los hidrocarburos y forman colonias de biomasa inusualmente alta en comparación con el fondo marino adyacente.11 Estas comunidades se consideran estrechamente relacionadas con las fallas geológicas, las filtraciones naturales de petróleo y los sedimentos con carga de hidrocarburos. Para su protección, las comunidades que habitan en el fondo marino generalmente requieren zonas de seguridad de varios cientos de pies. Los organismos bentónicos pueden ser afectados adversamente por las operaciones de tendido de tuberías y las actividades asociadas de manipulación de anclas. Más allá de los impactos reales del contacto de la tubería con el fondo, los sistemas de anclaje y las anclas y cadenas asociadas, existe un peligro potencial causado por la perturbación y la resuspensión de los sedimentos provenientes de estas actividades. Los resultados de los levantamientos pueden servir para la planeación de las zonas de seguridad. La aprobación gubernamental de los permisos para las líneas de conducción está condicionada en gran medida por los resultados de los levantamientos del fondo marino. Los levantamientos escudriñan el fondo marino con una diversidad de instrumentos prescriptos en las regulaciones gubernamentales. Dichos instrumentos se encuentran conectados a un sistema de navegación GPS diferencial para asegurar la integración de los diversos datos de posicionamiento. Por lo general, los instrumentos incluyen como mínimo: •un magnetómetro para determinar la presencia de líneas de conducción y otros objetos ferromagnéticos •un sonar de barrido lateral para registrar imágenes continuas que permiten la detección y la evaluación de los objetos y los rasgos del fondo marino en el área del levantamiento •un sondeador sísmico de penetración somera para determinar el carácter de los rasgos geológicos superficiales en los 15 m (50 pies) superiores de sedimento Oilfield Review 9/12/11 10:01 PM > Embarcación de tendido en S. El Allseas Solitaire, la embarcación de tendido de tuberías más grande del mundo, posee una eslora máxima de 300 m [984 pies], excluyendo el pontón. Esta embarcación puede tender tuberías con un diámetro externo (OD) de 2 a 60 pulgadas, y posee una fuerza de sujeción de 1 050 toneladas, lo que le permite tender hasta las tuberías más pesadas. La estructura que se extiende sobre el pontón controla el ángulo de dicho pontón, que aparece aquí elevado por encima del agua (inserto). (Fotografías, cortesía de Allseas.) •ecosondas de alta frecuencia monohaz/multi- detección de los riesgos geológicos, de las comuhaz para la obtención de mediciones continuas nidades betónicas y de los sitios arqueológicos, de la profundidad del lecho marino. Los datos permiten que los operadores de las líneas de conde retrodispersión de la sonda multihaz pro- ducción efectúen ajustes a lo largo de la traza propuesta para evitar daños tanto para el medio veen información textural del fondo del mar. Las investigaciones complementarias a menudo ambiente como para la tubería. involucran cámaras subacuáticas, videos, operaciones de extracción de núcleos o líneas adicio- Fabricación y construcción de las líneas de conducción nales de levantamientos geofísicos. Los cambios producidos en el diseño de las En caso de que cualquiera de estos instrumenOilfield Review 11 embarcaciones constituyen un ejemplo del protos indicara la existencia de restos de SPRING un naufraPIPELINE 6 de migración de la industria de las líneas de gio o concentraciones de objetos artificiales, talesFig. ceso ORSPRG11-PIPLN Fig. 6 de aguas someras a aguas profundas. como botellas, objetos de cerámica o pilas de roca conducción, de lastre, el descubrimiento instará la imposición Así como los equipos de perforación evolucionade una zona de seguridad y el cese de operaciones ron para abordar mayores profundidades de posteriores para evitar la perturbación del sitio. agua, las embarcaciones de tendido experimenLos descubrimientos arqueológicos requieren la taron un avance similar y pasaron de las barcazas notificación inmediata de las autoridades guberna- para tender tuberías en aguas someras a los mentales, que evaluarán el sitio para determinar su buques de gran calado y los semisubmergibles. Las barcazas para tender tubería se emplean importancia histórica potencial. Por consiguiente, los levantamientos, al constituir una forma de desde hace mucho tiempo para la instalación de líneas de conducción en las aguas relativamente 11.MacDonald IR (ed): “Stability and Change in Gulf of Mexico Chemosynthetic Communities. Volume II: someras de la Plataforma Continental. Las primeTechnical Report,” Nueva Orleáns: Servicio de ras barcazas se amarraban en forma convencioAdministración de Minerales del Departamento del Interior de EUA, Estudio OCS MMS 2002-036, 2002. nal y utilizaban múltiples anclas; a menudo 12 o 12.Cranswick, referencia 10. más, dependiendo del tamaño de la embarcación 13.Kyriakides y Corona, referencia 7. (página anterior). A medida que la sarta de tube- Volumen 23, no. 1 42005schD4R1.indd 6 ría se iba soltando por la popa, la embarcación se desplazaba hacia adelante enrollando la cadena del ancla en la proa y aflojándola en la popa. Una vez soltada toda la cadena del ancla, una embarcación de manipulación de anclas volvía a poner en posición las anclas antes de que avanzara la embarcación de tendido. No obstante, las cadenas de anclas largas reducen la precisión de conservación de la posición; por consiguiente, la profundidad en la que pueden utilizarse las barcazas amarradas en forma convencional se limita a unos 305 m [1 000 pies].12 Las áreas de aguas profundas requieren embarcaciones de tendido de tubería o semisubmergibles que empleen sistemas de posicionamiento dinámico para mantener la posición. Estas embarcaciones utilizan propulsores múltiples —hélices que giran en forma azimutal para generar fuerzas propulsoras opuestas— con el fin de mantener la posición pretendida. Los sistemas de posicionamiento dinámico suelen ser controlados con un sistema informático conectado a un sistema de posicionamiento geográfico basado en satélites. Los sistemas de posicionamiento dinámico requieren mucho más combustible que los de amarre convencional, pero incrementan la eficiencia de la operación de tendido.13 El diseño de las líneas de conducción —especialmente su diámetro, espesor y metalurgia— dictamina el grado máximo de tensión, compresión y esfuerzos flexores que puede soportar un tubo durante la instalación. Del mismo modo, para evitar los límites de esfuerzo que podrían provocar la flexión de la tubería durante la instalación, la elección de la técnica de instalación constituye un factor crucial. La selección depende en gran medida de la profundidad del lecho marino; las más comunes son las técnicas de tendido en S, tendido en J, de carretes de tuberías y de remolque de tuberías. La técnica de tendido en S —denominada de este modo porque la tubería adopta un perfil alargado en forma de S al ser bajada desde la embarcación hasta el fondo marino— fue desarrollada originalmente para aguas relativamente someras. Las embarcaciones de tendido en S se caracterizan por su pontón (stinger) largo, una estructura reforzada provista de rodillos y de un tensor (arriba, a la izquierda). El pontón se encuentra montado frente a la popa para soportar la tubería a medida que sale de la embarcación. En una embarcación de tendido en S, las uniones individuales de los tubos de conducción se tienden en sentido horizontal, se sueldan entre sí y luego se someten a inspecciones ultrasónicas o por rayos X y se revisten con un recubrimiento epóxico FBE a medida que la tubería se construye en la cubierta. 9 9/12/11 10:01 PM Curva vertical de la tubería hacia abajo Punto de despegue Pontón Propulsores Curva vertical de la tubería hacia arriba Punto de contacto con el fondo > Configuración de tendido en S. Los propulsores de proa y popa mantienen la embarcación de tendido de tubería en su posición mientras se baja la tubería hasta alcanzar el lecho marino. Un pontón largo se proyecta desde la popa y su configuración controla el ángulo existente entre el punto de despegue y el punto de contacto con el fondo. (Ilustración, cortesía de Allseas.) La configuración del pontón afecta los esfuerzos flexores que tienen lugar a medida que se baja la tubería hasta el fondo del mar. La tubería se aparta del pontón en el punto de despegue y toca el lecho marino de manera tangencial en el punto de contacto con el fondo (arriba). El tubo experimenta los mayores esfuerzos en la curva vertical hacia abajo (overbend), cuando abandona la embarcación, y en la curva vertical hacia arriba (sagbend), que se extiende en forma ascendente Estación de soldadura Revestimiento en sitio Tensores Tubería suspendida Propulsores Oilfield Review Curva vertical 11 de la SPRING tubería hacia arriba PIPELINE Fig. 7 ORSPRG11-PIPLN Fig. 7 Punto de contacto con el fondo > Configuración de tendido en J. El tubo se sube hasta la punta de la torre vertical y pasa por las estaciones de soldadura, inspección ultrasónica y revestimiento en sitio a medida que se lo baja en dirección hacia el agua. El método de tendido en J es adecuado para aguas profundas porque la tubería se curva sólo una vez —en el lecho marino— y, por consiguiente, está sometida a menos esfuerzo durante la instalación. El método de tendido en J es menos adecuado para aguas someras porque impone una curva que la tubería no admite. (Adaptado de Kyriakides y Corona, referencia 7.) 10 42005schD4R1.indd 7 desde el punto de contacto de la tubería con el fondo marino. La curvatura vertical hacia abajo es controlada por los rodillos del pontón; la curvatura vertical hacia arriba, por el tensor y el posicionamiento de la embarcación.14 El método de tendido en S evolucionó para las operaciones en aguas ultraprofundas, a través de las modificaciones efectuadas en el sistema de pontón y tensores.15 En aguas profundas se requiere un ángulo de despegue pronunciado para dar cabida al segmento de curva vertical hacia abajo, lo que puede lograrse con un pontón más largo y más curvo. Hasta la fecha, este método se ha utilizado en tirantes de agua (profundidades del lecho marino) de 2 731 m [8 960 pies], y en esos proyectos la longitud del pontón puede exceder fácilmente los 137 m [450 pies].16 El método de tendido en J fue desarrollado para tender tuberías en aguas profundas. Las embarcaciones de tendido de tubería en J se distinguen por estar provistas de una torre de fabricación casi vertical (izquierda, extremo inferior). Los tramos de tubería se colocan en la estación superior extrema de la torre, donde son unidas verticalmente en estaciones de soldadura automatizadas. Luego, la tubería se baja hasta una estación de inspección ultrasónica y una estación de revestimiento en sitio antes de atravesar el pozo central e introducirse en el agua.17 En ciertas embarcaciones existe un pontón corto que se extiende por debajo del casco para sustentar la sarta de tubería, que adopta un perfil en forma de J al ponerse en contacto con el lecho marino. En aguas profundas, este perfil impone menos esfuerzo flexor sobre la sarta. No obstante, el método de tendido en J se vuelve poco práctico en aguas someras, donde las profundidades de menos de 61 a 152 m [200 a 500 pies] limitan la forma del ángulo del tubo e imponen esfuerzos flexores severos sobre éste. La instalación de tuberías también se realiza utilizando embarcaciones con carretes. En una base de servicios terrestre, se sueldan entre sí tramos de tubería de acero largos, de aproximadamente 1 km [0,62 mi] cada uno (próxima página). Las soldaduras son inspeccionadas y revestidas con un recubrimiento de protección de resina epóxica flexible o polipropileno; luego, el tubo se enrolla en un carrete instalado en la embarcación. Luego de enrollar la tubería a bordo, la embarcación se desplaza hacia el área de tendido. Oilfield Review Oilfield Review 9/12/11 10:01 PM Carretes DEEP BLUE Pozo central Propulsores > Base de servicios. La base de servicios de Technip, situada cerca de Mobile, en Alabama, EUA, puede manipular y soldar tuberías de hasta 18 pulgadas de diámetro externo (OD) para el tendido con carretes. La instalación de fabricación aloja dos líneas de soldadura independientes con estaciones de alineación, soldadura, inspecciones no destructivas y revestimiento de uniones sobre el terreno. La embarcación de tendido de tuberías Deep Blue de Technip, atracada al final de la fila (extremo superior izquierdo), está enrollando la tubería abordo. La embarcación (inserto), de 206,5 m [677,5 pies] de eslora, está provista de carretes gemelos de 40 m [131 pies] de diámetro, cada uno de los cuales posee una capacidad de transporte de 2 800 toneladas de tubería rígida cuyo diámetro externo (OD) oscila entre 4 y 18 pulgadas. La tubería flexible puede ser transportada debajo de la cubierta. (Gráficas, cortesía de Technip USA Inc.) Allí, la tubería se desenrolla, se endereza y se ancla en el lecho marino. En aguas profundas, puede ser necesario tensar la tubería para minimizar la curvatura que se produciría, en caso contrario, al bajarla desde la superficie al lecho marino. Si la curva se vuelve muy severa, la tubería se encorvará. Luego, la embarcación se desplaza hacia adelante a una velocidad de aproximadamente un nudo [1,85 km/h o 1,15 mi/h], según sean las condiciones climáticas, a medida que desenrolla lentamente la tubería. Una vez extraída toda la tubería del carrete, se suelda en su lugar un tapón de gran dimensión para sellar el extremo de la tubería que luego se baja hasta el lecho marino. Para indicar el extremo de la tubería se coloca una boya. A continuación, la embarcación se dirige al puerto para recargar el carrete o para tomar un carrete nuevo con carga completa. De regreso, el extremo de la tubería previa se recupera del fondo marino, se suelda a la línea nueva, y se reitera el proceso.18 Un cuarto procedimiento, el método de remolque, es utilizado habitualmente para arreglos aislados de tipo tubería compuesta (pipe-in-pipe) o tubería ensamblada. Este método requiere que primero se ejecuten operaciones de soldadura, inspección, revestimiento de uniones e instala- Volumen 23, no. 1 42005schD4R1.indd 8 ción de ánodos en una instalación de fabricación en tierra firme. La tubería ensamblada se coloca luego en el agua y se sumerge. Normalmente se fijan tanques de flotación y pesos en la cadena para lograr una flotabilidad neutral. Luego, con remolcadores de alta mar o embarcaciones marinas de apoyo se remolca la tubería a lo largo de un trayecto estrictamente controlado, que ha sido estudiado para identificar los peligros potenciales presentes en el fondo del mar. Una de las ventajas principales del método de remolque reside en el hecho de que permite la implementación de técnicas de fabricación complejas o especializadas en condiciones controladas en instalaciones terrestres. No obstante, la Oilfield Review longitud deSPRING la línea11de conducción también es restringidaPIPELINE por las limitaciones de espacio de la Fig. 9 Fig. método 9 instalaciónORSPRG11-PIPLN de fabricación.19 Este se adecua especialmente para los haces de tuberías, que consisten en varios tramos de tuberías o umbilicales unidos entre sí y encerrados en un tubo de transporte. No obstante, el método de remolque conlleva el riesgo adicional de que la tubería se dañe a través del contacto con una obstrucción sumergida. A lo largo del proceso de instalación de las líneas de conducción, se puede emplear una combinación de técnicas, especialmente si el perfil del fondo marino cambia drásticamente a lo largo de la traza propuesta. El problema más desafiante surge quizás cuando una línea de conducción marina toca tierra y debe ser instalada en la zona a menudo peligrosa existente entre la tierra y el mar. Para encarar este problema, se puede extender un terraplén entre la playa y las aguas litorales, a lo largo de cientos de metros. La vía de entrada al mar se profundiza con una draga para permitir que la embarcación de tendido de tuberías llegue al terraplén. Este terraplén provee una estructura estable en la que se puede sepultar un conducto de concreto bien por debajo de la profundidad del piso de playa existente. 14.Kyriakides y Corona, referencia 7. 15.Kammerzell J: “Pipelay Vessels Survey Expands to Include Worldwide Fleet,” Offshore Magazine 69, no. 11 (Noviembre de 2009). 16.Las líneas de flujo provenientes del campo Cheyenne, instaladas en un tirante de agua de 8 960 pies [2 731 m], fueron tendidas hasta la plataforma Independence Hub en el Bloque Mission Canyon 920 del Golfo de México. 17.Un pozo central es una abertura existente en el casco de una embarcación, diseñada para permitir el pasaje de los equipos entre la cubierta y el mar. Puede haber pozos centrales en barcazas de tendido con carretes y en ciertas embarcaciones de tendido en J. 18.Kyriakides y Corona, referencia 7. 19.Hasta el año 2007, la longitud máxima de una línea de conducción remolcada era de 7 km [4,35 mi]. Kyriakides y Corona, referencia 7. 11 9/12/11 10:01 PM > Punto de ingreso a tierra firme del gasoducto Langeled. La draga J.F.J. De Nul aumenta la profundidad de la vía de entrada al mar en dirección hacia un terraplén que se extiende desde la playa. Una ataguía provisoria de arena provee acceso al terraplén, que ha sido construido con cilindros metálicos a la derecha de esta ataguía. El terraplén se extiende más allá de la zona intermareal. (Fotografía, cortesía de la publicación Terra et Aqua.) Este procedimiento fue utilizado para instalar el gasoducto Langeled en Easington, en la costa este de Inglaterra (arriba). La tubería de gas de 44 pulgadas de diámetro se aproxima a la costa en una zanja marina pre-excavada, dragada a unos 20 km [12 mi] de la costa, a partir de un tirante de agua de 37 m [120 pies]. Según los requisitos de aguas someras, para evitar los daños provocados por anclas, redes y caída de objetos, la zanja de 2 m [6,5 pies] de profundidad se rellenó con el fin de sepultar la tubería. Para el cruce de la costa, debió construirse una provisoria durante los períodos de marea baja, utilizando equipos pesados para la construcción en tierra firme. Esta ataguía provisoria constituyó una vía de acceso a través de la zona intermareal para la construcción de un terraplén de 240 m [787 pies] de largo, construido al costado de la ataguía. Comenzando en una fosa de empalme localizada tierra adentro con respecto a la marca de pleamar, el terraplén se extendió desde la playa 60 m [200 pies] más allá del nivel de marea baja.20 12 42005schD4R1.indd 9 Entre la playa y la terminal de gas, se interponía la cara de un acantilado inestable. Con una máquina de perforación de túneles se construyó un túnel de concreto de 380 m [1 247 pies] de largo, que atravesó el acantilado para permitir el acceso entre la terminal de gas, el punto de empalme y el terraplén. El túnel y el terraplén fueron terminados antes del arribo de la barcaza de tendido. Luego, se utilizó un cabestrante de 500 toneladas para extraer la tubería de la barcaza y colocarla en la fosa de empalme y se Oilfield Review conectó a una distancia de 13 m [43 pies] por SPRING 11 debajo del nivel de marea PIPELINE Fig. 10baja. Las soldaduras fueron inspeccionadas y revestidas ORSPRG11-PIPLN Fig. a10medida que la línea de conducción marina se empalmaba con la línea terrestre. Una vez sepultados en forma segura el túnel y la línea de conducción, se procedió a remover la ataguía y el terraplén y se restituyó el sitio a su estado natural, sin dejar rastro alguno del punto de ingreso a tierra firme de un gasoducto que transporta casi el 20% de la demanda de gas natural del Reino Unido. Operaciones y mantenimiento Las líneas de conducción de aguas profundas operan con temperaturas de agua bajas y presiones hidrostáticas altas. A pesar de este marco hostil, su duración oscila entre 20 y 40 años, en parte porque las estrategias de manejo de la corrosión y el monitoreo cuidadoso de las líneas están ayudando a aumentar su longevidad. Una de las preocupaciones principales de los ingenieros especialistas en tuberías para aguas profundas es la formación de compuestos sólidos, tales como los asfaltenos, los hidratos y las ceras.21 En ciertas condiciones, estos compuestos pueden incrementar la viscosidad del fluido y restringir el flujo en las líneas de conducción. La presión, la temperatura, la composición de los fluidos, la superficie de las tuberías, el régimen de flujo y el esfuerzo cortante pueden afectar la depositación de cercas y asfaltenos. Para comprender con precisión cómo estos parámetros individuales afectan la depositación de acumulaciones en el interior de las líneas de conducción, los inge- Oilfield Review 9/12/11 10:01 PM nieros de Schlumberger han desarrollado una celda de prueba. La celda de prueba de depositación de sólidos en vivo RealView mide la depositación del petróleo en el flujo turbulento, con control de la temperatura entre 4°C y 150°C [39°F y 302°F] y adaptabilidad de la presión hasta 103 MPa [15 000 lpc]. Esta celda de medición de la depositación resulta adecuada para probar fluidos agrios que arrastran H2S. En el modo por lotes cerrado, la celda requiere un volumen de muestra de sólo 150 ml [9,15 pulgadas3] por operación de prueba, pero puede admitir hasta un litro [61 pulgadas3] para las pruebas de flujo continuo. La celda de prueba RealView consta de un recipiente cilíndrico con una fuente de calor centrada en forma axial. La pared externa del recipiente es fija, y la pared interna, o eje, rota para generar un régimen de flujo turbulento o bien laminar en el espacio anular. Los controles de esta celda de medición de la depositación de sólidos en vivo permiten la regulación precisa e independiente de la presión, la temperatura, la temperatura diferencial y la velocidad del eje. Los depósitos son recolectados y luego cuantificados mediante la técnica de cromatografía en fase gaseosa de alta temperatura para el análisis de los depósitos de cera. La destilación simulada, una técnica que utiliza la cromatografía en fase gaseosa para simular el proceso de destilación en el laboratorio, se emplea para el análisis de los depósitos de asfaltenos. La masa depositada se utiliza luego para calcular una tasa de depositación. Los estudios de la depositación de sólidos en vivo RealView pueden ayudar a los operadores a evaluar los efectos de los aditivos químicos sobre los depósitos bajo condiciones representativas. Los datos experimentales RealView también pueden emplearse en los software comerciales, tales como el software de análisis del sistema de producción PIPESIM, para construir simulaciones de la depositación de ceras y asfaltenos. Provistos de estos resultados, los operadores pueden ajustar las tasas de flujo en sus sistemas de líneas de conducción, determinar la frecuencia de ejecución de los procedimientos de remediación y seleccionar el nivel óptimo de tratamiento y dosaje químico. Algunas líneas de conducción requieren tratamientos de aislamiento o de aplicación de temperatura para satisfacer las condiciones termodinámicas correctas. Muchas utilizan inyecciones químicas de inhibidores o solventes, tales como etilenglicol, trietilenglicol o metanol. Los operadores también recurren a procedimientos mecánicos para remover las acumulaciones de depósitos de sus líneas de conducción. Volumen 23, no. 1 42005schD4R1.indd 10 > Taco limpiador inteligente. Los calibres de inspección de tuberías fueron creados originalmente para remover la acumulación de depósitos internos y mantener el flujo. Los tacos limpiadores modernos son dispositivos sofisticados que miden exhaustivamente las superficies internas de las tuberías, la integridad de las soldaduras, el estado de protección catódica y la corrosión. Mediante la aplicación de tecnología de fuga de flujo magnético y pruebas ultrasónicas, este taco limpiador puede detectar pérdidas de metal y rasgos de las paredes de las tuberías en una sola operación de inspección. Este dispositivo opera en tuberías de 16 pulgadas y posee una longitud de aproximadamente 3,6 m [11,8 pies]. (Fotografía, cortesía de ROSEN Group.) Los tacos limpiadores (raspatubos), son dis- flujo, las temperaturas de operación y la naturapositivos de tipo émbolo que limpian las paredes leza del fluido producido, y pueden llevarse a internas de las tuberías. Los tacos limpiadores cabo en forma semanal, mensual o con menos están disponibles en diversos tamaños, formas y frecuencia. materiales, que varían desde raspadores metálicos y cepillos flexibles hasta esferas de espuma Monitoreo a la velocidad de la luz plástica. La mayoría de estos dispositivos posee Los operadores monitorean la integridad de las un diámetro externo casi equivalente al diámetro líneas de conducción para asegurar la continuiinterno de la tubería para asegurar un ajuste dad de su desempeño, proteger el medio ambiente estrecho. Algunos tacos limpiadores están provis- y prevenir la pérdida de productos. Existen dos tos de sensores (arriba). Estos “tacos limpiadores procedimientos de monitoreo de las líneas de coninteligentes” son capaces de detectar Oilfield incluso Review la ducción. El procedimiento de inspección y exámeSPRING 11 presencia de corrosión interna o localizar fugas PIPELINE Fig. nes 12 periódicos utiliza unidades móviles, tales en las líneas de conducción.22 como los tacos ORSPRG11-PIPLN Fig. 12 limpiadores, los ROV o los vehículos subacuáticos autónomos (AUV). El monitoreo El taco limpiador se hace pasar por la tubería, ejerciendo presión sobre un gas o un líquido hasta continuo implica el empleo de sensores de detecel extremo posterior, o extremo aguas arriba, del ción de fugas de instalación permanente. taco. A medida que el taco limpiador se desplaza 20.Vercruysse W y Fitzsimons M: “Landfall and Shore Approach of the New Langeled Pipeline at Easington, aguas abajo, rasca el interior de la tubería y barre UK,” Terra et Aqua 102 (Marzo de 2006): 12–18. cualquier depósito acumulado o líquido que se 21.Para obtener más información sobre los asfaltenos, encuentre por delante. Estos depósitos, junto con consulte: Akbarzadeh K, Hammami A, Kharrat A, Zhang D, Allenson S, Creek J, Kabir S, Jamaluddin A, Marshall el taco, son recolectados en el extremo de un segAG, Rodgers RP, Mullins OC y Solbakken T: “Los mento de tubería que se conoce como estación de asfaltenos: Problemáticos pero ricos en potencial,” Oilfield Review 19, no. 2 (Otoño de 2007): 24–48. tacos limpiadores. Los hidratos se analizan en forma más detallada en: En las operaciones rutinarias con tacos limBirchwood R, Dai J, Shelander D, Boswell R, Collett T, Cook A, Dallimore S, Fujii K, Imasato Y, Fukuhara M, piadores se remueven los depósitos presentes en Kusaka K, Murray D y Saeki T: “Desarrollos en hidratos las tuberías como parte normal de las operaciode gas,” Oilfield Review 22, no. 1 (Septiembre de 2010): 18–35. nes de producción. La frecuencia de las operaciones de limpieza con taco varía con las tasas de 22.Cranswick, referencia 10. 13 9/12/11 10:01 PM Existe una diversidad de tecnologías de sensores adaptadas para los procedimientos de monitoreo de las líneas de conducción submarinas.23 Entre éstas se encuentran las siguientes: •Los sensores capacitivos miden los cambios producidos en la constante dieléctrica del medio que rodea al sensor. El capacitor está formado por dos placas aisladas concéntricas. La capacitancia del sensor es directamente proporcional a la constante dieléctrica del medio existente entre las placas del capacitor. Dado que las constantes dieléctricas del agua de mar y los hidrocarburos difieren, el contacto directo con los hidrocarburos se registrará como un cambio en la capacitancia medida. •Los detectores de fluorescencia utilizan una fuente de luz para excitar las moléculas del material objetivo hasta alcanzar un nivel de energía superior. Cuando esas moléculas se relajan y pasan a un estado inferior, la luz se emite con una longitud de onda diferente, que es medida con un detector de fluorescencia. •Los métodos de balance de masa monitorean la caída de presión producida entre dos o más sensores de presión instalados en la línea de conducción. •Los dispositivos “olfateadores” de metano implican la difusión de metano disuelto a través de una membrana, hacia el interior de una cámara sensora donde el metano disuelto modifica la resistencia eléctrica, lo que genera una señal del detector. Una variante de este método utiliza la espectrometría óptica infrarroja no dispersiva. Con este método, la concentración de metano se mide como el grado de absorción de la luz infrarroja con una cierta longitud de onda, en la que la intensidad de la luz infrarroja en el detector es una medida de la concentración de metano. •Los sensores acústicos pasivos utilizan hidrófonos para medir la presión de una onda acústica generada por una rotura o una fuga, a medida que es transmitida a través de una estructura o del agua. Mediante la utilización de más de dos sensores para medir el tiempo de arribo del sonido, es posible realizar una triangulación de su origen. •Los detectores de sonar emiten pulsos de sonido que son reflejados por los cambios de impedancia existentes entre los diferentes medios. La impedancia depende de la velocidad 14 42005schD4R1.indd 11 del sonido, la densidad, la salinidad y la temperatura del medio. Los fluidos de diferente densidad, tales como el agua y los hidrocarburos, tendrán diferente impedancia acústica. •Las cámaras de video posibilitan la inspección visual del sistema submarino. Idealmente, un sistema de monitoreo detecta y localiza en forma continua las condiciones que podrían alertar a los operadores acerca de problemas potenciales en cualquier lugar de la tubería y luego combina e interpreta los resultados de múltiples mediciones en una visualización elocuente y priorizada. Estas capacidades han sido incorporadas en los sistemas de monitoreo de fibra óptica que se están instalando en las líneas de conducción marinas y terrestres de todo el mundo. Los sensores de fibra óptica cuentan con un historial importante de confiabilidad, y los sensores para medir la distribución de la temperatura (DTS) se utilizan desde mediados de la década de 1980. Este tipo de sensor emplea la fibra óptica en sí, como elemento sensor y como ruta de retorno de los datos al controlador. Estos sensores se basan en la reflectometría óptica en el dominio del tiempo (OTDR), una técnica comprobada que se utiliza desde hace mucho tiempo en la industria de las telecomunicaciones. Los sistemas DTS obtienen mediciones precisas de la temperatura cada cierta cantidad de metros a lo largo de la fibra óptica, a través de distancias de hasta 100 km [62 mi]. Las mediciones más localizadas utilizan una tecnología denominada malla reticular de Bragg para fibra, que adquiere mediciones altamente precisas de parámetros tales como la deformación y la temperatura, utilizando las mallas ópticas inscriptas en el núcleo de la fibra óptica.24 El sistema completamente integrado de monitoreo de las líneas de conducción Integriti Platinum utiliza tecnología de fibra óptica para ayudar a los operadores de líneas de conducción a monitorear las condiciones existentes a lo largo de las líneas. La obtención continua de mediciones de temperatura, deformación y vibraciones permite la detección de una amplia gama de eventos que pueden amenazar la integridad de una tubería. Este sistema de fibra óptica utiliza variantes de los sensores DTS: los sensores de distribución de la temperatura para el monitoreo de la deformación (DSTS) han sido desarrollados para monitorear la deformación; los sensores de distribución de las vibraciones (DVS) miden las vibraciones o las señales acústicas a lo largo de la fibra óptica. El sistema Integriti Platinum puede medir variaciones de temperatura de 2°C [3.6°F] a lo largo de 100 km de línea de conducción y medir la deformación con una resolución de 40 microstrain a intervalos de 10 m [33 pies]. Los sensores integrados pueden detectar y localizar pequeñas fugas en las tuberías, que se encuentran por debajo del umbral de los sistemas tradicionales de detección de fugas basados en la tasa de flujo de la tubería; el tiempo de respuesta típico de una fuga de gas es de tan sólo 30 segundos. El sistema puede ser utilizado para una serie de aplicaciones de monitoreo. Los operadores de líneas de conducción terrestres han utilizado la capacidad de los sensores DVS para detectar la aproximación de equipos pesados y han advertido sobre las actividades de excavación y construcción que tienen lugar cerca de sus líneas. Los sensores de vibraciones son suficientemente sensibles para detectar las pisadas humanas. Las fugas de gas marinas o terrestres pueden ser detectadas inicialmente con los sensores DVS, que identifican el ruido característico de la fuga de gas de alta presión y emiten una alerta. Este tipo de evento puede ser seguido mediante el proceso de detección, con sensores DTS o DSTS, del efecto Joule-Thomson localizado de enfriamiento. Las fugas de fluidos y los problemas de aseguramiento del flujo se identifican por las anomalías de temperatura detectadas con los sensores DTS o DSTS. El movimiento del suelo o las deformaciones de las líneas de conducción afectan la deformación de la línea óptica y pueden ser detectadas con la tecnología de mallas reticulares de Bragg para fibra o con los sensores DSTS. La tecnología DTS está siendo utilizada por Total en el campo Dalia, en el área marina de Angola (próxima página). Uno de los desafíos con que se enfrentó Total para el desarrollo de este campo de aguas profundas fue el mantenimiento del flujo de fluidos producidos en los tubos ascendentes del conjunto de producción integrada (IPB). La temperatura del petróleo relativamente viscoso (21 a 23º API) oscila entre 45°C y 50°C [113°F y 122°F] cuando sale del yacimiento. Después de llegar al lecho marino, donde la temperatura del agua es de tan sólo 4°C [39°F], el fluido se envía 1 650 m [5 413 pies] por tubería hasta la unidad FPSO a través de los tubos ascendentes del IPB. Oilfield Review 9/12/11 10:01 PM El monitoreo preciso del conjunto de tubos es esencial para el aseguramiento del flujo. Si la temperatura de los tubos ascendentes cae por debajo de un nivel crítico, pueden formarse ceras e hidratos y producirse obturaciones, lo que se traduce en un costoso tiempo inactivo. Para garantizar el éxito de la transferencia, es necesario que los fluidos producidos lleguen a la unidad FPSO con una temperatura superior a 34°C [93°F]. Aún en el caso de efectuarse una parada, la temperatura del fluido debe mantenerse por encima de 21°C [70°F]. Para admitir la fibra óptica, cada uno de los ocho tubos ascendentes fue construido con un tubo de acero inoxidable dispuesto en espiral alrededor del conjunto de tubos, desde la superficie hasta el lecho marino, y que luego retorna a la superficie para formar un circuito de gran longitud. Después de instalar los IPB en el área marina, los ingenieros de Schlumberger bombearon la fibra óptica en uno de los extremos del tubo en espiral para bajarla hasta el lecho marino y de regreso hasta la unidad FPSO. El sistema óptico de doble extremo interroga a la fibra desde los dos extremos del enlace. Este método proporciona mediciones de temperatura más precisas que los sistemas de un solo extremo. Las lecturas precisas, obtenidas en tiempo real, se registran a intervalos de 1 m [3,3 pies] a lo largo del conjunto de tubos ascendentes. En el caso improbable de rotura de la fibra, cada porción de la fibra seguirá funcionando como un sistema de un solo extremo, que provee cierta redundancia hasta que se pueda bombear una nueva fibra de reemplazo. Una interfaz gráfica de usuario personalizada muestra las temperaturas de operación normales del tubo de producción y de la tubería de levantamiento artificial por gas, y las alarmas indican la localización de cualquier desviación de la temperatura. Además de ayudar a evitar obturaciones, el sistema de fibra óptica facilita el manejo eficiente del sistema eléctrico de calefacción. Statoil debió enfrentar un tipo diferente de desafío en términos de temperatura en el campo 23.Det Norske Veritas: “Selection and Use of Subsea Leak Detection Systems,” Høvik, Noruega, Práctica Recomendada DNV-RP-F302, abril de 2010. 24.Para obtener más información sobre la tecnología DTS de fibra óptica, consulte: Brown G: “Temperaturas de fondo de pozo obtenidas con fibra óptica,” Oilfield Review 20, no. 4 (Primavera de 2009): 34–39. Volumen 23, no. 1 42005schD4R1.indd 12 > Sistema de producción del campo Dalia. Este campo, operado por Total, se encuentra ubicado a 135 km [84 mi] frente a la costa de Angola, en tirantes de agua (profundidades del lecho marino) oscilantes entre 1 200 m y 1 500 m [3 940 pies y 4 920 pies]. La producción proveniente de los tres yacimientos principales es transportada a través de las líneas y los tubos ascendentes hasta una unidad FPSO emplazada en la superficie. (Ilustración, cortesía de Total.) Gullfaks del Mar del Norte, donde la producción bearon un sensor de temperatura de fibra óptica proveniente de los campos satelitales se conecta continua en el conducto. Esta tecnología ha ayua las plataformas mediante líneas de flujo subma- dado a optimizar la operación del sistema de rinas de gran longitud. Para evitar obturaciones, calefacción y reducir las cantidades de inhibidolas líneas son calentadas hasta alcanzar una tem- res de ceras e hidratos requeridos. Además, el peratura superior a la crítica para la depositación sistema ayuda a minimizar las operaciones prode ceras e hidratos. No obstante, operar a una blemáticas de limpieza con taco para eliminar las temperatura superior a la necesaria es inefi- obturaciones, y cuando se detectan anomalías de ciente y consume energía. A medida que las con- temperatura resultantes de cambios extremos prodiciones varían a lo largo de la línea de flujo, el ducidos en el flujo y la presión en las restricciones conocimiento de la temperatura existente en de la línea de flujo, los datos del sistema pueden cada punto del sistema de producción es invalo- ayudar a optimizar las operaciones de limpieza rable para el aseguramiento del flujo y la minimi- con taco necesarias para eliminar cualquier obtuzación del consumo de energía. ración, lo que se traduce en ahorros de dinero y en Oilfield Review Un sistema de monitoreo de las condiciones la reducción del tiempo inactivo. SPRING 11 permitió a Statoil observar las temperaturas PIPELINEdeFig. 13 Estos sistemas de monitoreo constituyen sólo los conjuntos de tubos para que pudieran ser ope- una Fig. fracción ORSPRG11-PIPLN 13 de las tecnologías altamente evolurados en forma eficiente justo por encima de la cionadas y especializadas, requeridas para instalar temperatura crítica. El primer sistema fue insta- y operar un sistema submarino de transporte de lado en un conjunto de líneas de flujo de 14 km petróleo y gas. Lejos de ser conductos insensibles [8,7 mi], que comprende dos líneas de flujo, tres o meros tubos de hierro, las tuberías submarinas líneas calefactoras de agua caliente, y un con- se construyen, por necesidad, con una metalurgia ducto de diámetro pequeño, todos emplazados en especial, se fabrican con extremo cuidado, se una camisa aislada. Después de instalar y conec- tienden prestando suma atención a la presión tar el conjunto de líneas de flujo a la plataforma submarina y a la deformación, y se monitorean Gullfaks C, los operadores de Schlumberger bom- atentamente. —MV 15 9/12/11 10:01 PM