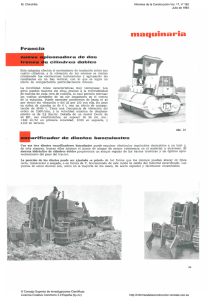

tesis - UNAM

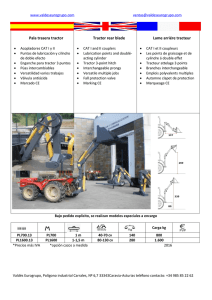

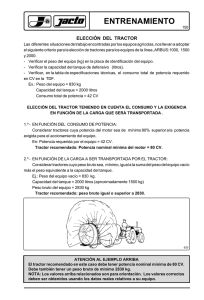

Anuncio