TRABAJO PROFESIONAL

Anuncio

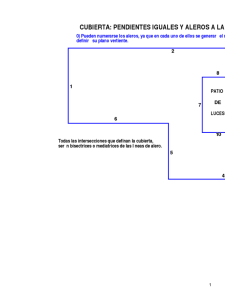

UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO FACULTAD DE ESTUDIOS SUPERIORES CUAUTITLÁN EXPERIENCIA EN LA CONSTRUCCIÓN ESTRUCTURAL DE LAS CUBIERTAS INFERIORES Y SUPERIORES QUE CONFORMAN LA SUPERESTRUCTURA (DECK) DE UNA PLATAFORMA OCTAPODA MARINA FIJA DE PERFORACIÓN, PARA LA SONDA DE CAMPECHE. TRABAJO PROFESIONAL PARA OBTENER EL TÍTULO DE: INGENIERO MECÁNICO ELECTRICISTA PRESENTA: MARCO ANTONIO CASTRO MARTÍNEZ ASESOR: ING. LUIS RAÚL FLORES CORONEL CUAUTITLÀN IZCALLI EDO. MEX. AGOSTO 2010 DEDICATORIA Doy gracias, primeramente a Dios por la enseñanza a través de su palabra, que me ha llevado a comprender muchas cosas y me ha mostrado el camino de la verdad. Doy gracias a mi madre y a mi padre por darme la vida a quienes les dedico este trabajo muy especialmente. A mi esposa Miriam y a todos mis hijos por ser tan pacientes y por su incondicional confianza que me tienen. Agradezco a mí cuñado Enrique y a mi hermana Erika por el apoyo brindado para seguir con el trámite de este trabajo. A mi estimado amigo Rafael Cuevas por su impulso. Finalmente, agradezco a mi asesor de tesis el Ingeniero Luis Raúl Flores Coronel por todo su apoyo y paciencia en el desarrollo de este trabajo de tesis. Que Dios los bendiga. Marco A. Castro Martínez. ÍNDICE Página I. INTRODUCCIÓN 1 II. DESEMPEÑO PROFESIONAL 6 III. DESCIPCIÓN DE ACTIVIDADES 8 3.1 RECOMENDACIONES PARA LA CONSTRUCCIÓN DE LA SUPERESTRUCTURA 9 3.2 CONSTRUCCIÓN DE LA CUBIERTA INFERIOR 11 3.3 CONSTRUCCIÓN DE LA CUBIERTA SUPERIOR 32 IV. APÉNDICE 47 V. RECOMENDACIONES 50 VI. CONCLUSIONES 53 VII. 55 BIBLIOGRAFÍA I. INTRODUCCIÓN 1 La industria petrolera en nuestro país encargada de la exploración, extracción y refinación del crudo es PEMEX, esta compañía la única en México cada vez demanda más la construcción de plataformas marinas, para llevar a cabo tal propósito. Hasta este momento solo ha sido posible extraer el crudo (gasaceite) a profundidades de 3500 metros; por medio de la perforación vertical y falta tecnología para poder aplicar la perforación direccionada, y es algo que nuestro país ha estado invirtiendo para poder ponerla en marcha. La sonda de Campeche, Litoral Tabasco y Cayo Arcas son las zonas en donde Pemex; Exploración y producción ha instalado plataformas para explotar los yacimientos y los ha clasificado en activos para determinar el campo en donde se ubican los pozos petrolíferos. Actualmente cuenta con cuatro activos llamados Pool-Chuc, Abkatun, Cantarell y Ku Maloob Zaap. Se cuenta con un promedio de 200 plataformas fijas construidas entre todos sus campos. Actualmente los estados en donde se construyen las plataformas fijas, son Tampico, Tamaulipas y Tuxpan, Veracruz únicamente. Las instalaciones marinas están sujetas a efectos ambientales extremos y a prácticas de operación propias de la zona particular de interés, por lo que deben ser diseñadas o evaluadas de acuerdo con normas y estándares que reflejen estas características locales, así como las condiciones económicas propias de cada país. Como resultado de extensivos estudios que se han realizado al respecto para la Sonda de Campeche, y otros complementarios que actualmente se encuentran en proceso, se establece la normatividad propia para el diseño, construcción, instalación, inspección, mantenimiento y evaluación de instalaciones marinas en esta región. El diseño de las plataformas fijas están basados en la norma API RP 2ª ultima edición y a sus suplementos correspondientes. 2 En la actualidad PEMEX esta tratando de modernizar sus instalaciones y requiere de una mayor capacidad para explorar y explotar campos en donde debe aplicar una mejor tecnología, dado de que cada vez los yacimientos se encuentran en aguas mas profundas y la profundidad para llegar a ellos sobrepasa los 6000 metros. Este reto es el que PEMEX EXPLORACIÓN Y PRODUCCIÓN esta enfrentando ya que partir del año 2010 se comenzaran planeaciones para la construcción de plataformas marinas fijas para aguas profundas. Las plataformas marinas se clasifican en las llamadas fijas, sumergibles, semi-sumergibles y auto elevables. Para este trabajo hablaremos específicamente de las del tipo plataformas fijas. Las Plataformas Marinas son estructuras de acero que son fijadas o ancladas al fondo del mar por medio de pilotes que salen de la superficie del agua. La profundidad máxima de las aguas del mar a la que se han instalado esas estructuras no sobrepasan los 100 metros. Los tipos de plataformas básicamente son de : Perforación Producción Compresión Enlace Telecomunicaciones Habitacionales 3 Las plataformas que pueden ser construidas son del tipo Octópodos, Tetrápodos o Trípodes. Esto significa que sus estructuras pueden estar compuestas de 8 columnas o piernas, para el caso de las octópodas, de 4 piernas para el caso de los tetrápodos o de tres columnas para el caso de los trípodes. Estos últimos son generalmente utilizados para montar equipos de telecomunicación, apoyo para puentes o quemadores. Aunque en un futuro no lejano se pretenden construir plataformas de 12 piernas para la denominada perforación en aguas profundas, con una longitud de 200 metros de tirante en sus columnas. Una plataforma marina esta integrada por dos grandes estructuras, una se le denomina JACKET (conocida como Subestructura) y la otra DECK (conocida como Superestructura). Esta última esta compuesta por dos cubiertas estructurales, una inferior y otra superior. La subestructura dependiendo de la profundidad de las aguas en donde será instalada, será la longitud que tendrán sus piernas, siendo hasta este momento de no más a 100 metros. El Jacket es la estructura que es sumergida hasta el fondo del mar, o suelo marino conocido como lecho marino y sobresale de la superficie o espejo de agua del mar aproximadamente 6 metros, para poder interconectar o montar con la estructura conocida como Deck. La subestructura se fijada mediante pilotes que constan de tubos de entre 1 ½” a 2 ½ ” de espesor y 60” de diámetro exterior. Los cuales son introducidos por medio mecánico (martilleo) con la ayuda de una grúa de hasta 6000 a 10 000 toneladas de capacidad, por entre sus columnas para su fijación en el fondo del mar. Por lo que es de suma importancia tener lista primeramente la construcción de la subestructura para que pueda ser transportado costa fuera y ser instalado, para que posteriormente la superestructura pueda ser ensamblada arriba de esta. 4 El Deck consta de dos estructuras que se construyen por separado y posteriormente son ensambladas para conformarse como una sola pieza. Cubierta Superior y Cubierta Inferior. Debajo de la cubierta inferior generalmente se instalan subniveles. Debido a las contingencias ambientales que en un tiempo ocurrieron en las plataformas construidas a muy baja altura del espejo de agua, debido al paso de tormentas y huracanes de grandes magnitudes clasificados como fase 3 a 5, a las plataformas fijas se ha incrementado la altura, siendo actualmente del espejo del agua de mar a la primera cubierta (inferior) de 19 metros aproximadamente, para evitar el daño por el golpeteo de las olas ocasionado por los fuertes vientos. En ambas cubiertas se instalan todos los equipos mecánicos, eléctricos, Válvulas de control, Cuartos de control para operación y la seguridad de la plataforma (cuarto de control eléctrico, cuarto de baterías, cuarto de instrumentos), en donde se instalan los tableros de control del paro por emergencia en caso de una contingencia en la plataforma, los tableros para el sistema de monitoreo y control, para controlar los parámetros de seguridad y proceso y otros tableros eléctricos para el control de la plataforma. Se instalan también, toda la tubería de proceso y servicios, tanques de agua potable, tanques separadores de gas-aceite de primera y segunda etapa, equipo potabilizador de agua de mar, turbinas de gas o motores de combustión interna para generación eléctrica, transformadores y equipo de seguridad y salvamento. Como este trabajo de tesis esa direccionado en una plataforma de perforación, mencionaremos que en la cubierta superior, son instalados los módulos o paquetes en donde se efectúan los trabajos de perforación, de los pozos que conformara la plataforma, pudiendo ser de hasta 16 pozos. Podemos ver que en la superestructura, prácticamente llevamos a cabo toda la filosofía de operación de la plataforma, porque es el lugar en donde se ejecutan las actividades por el personal especializado a cargo de ella. . 5 II. DESEMPEÑO PROFESIONAL 6 Comencé en el área de construcción de plataformas marinas en el año de 1997, fecha en que cambie mi residencia de la Ciudad de México a la Ciudad de Tampico, Tamaulipas. Inicie en el departamento de Construcción en la jefatura de soldadura, para la fabricación de una plataforma octópoda fija de perforación, para el activo Cantarell Akal TJ. Participe en las tareas de calificar todos los procedimientos de soldadura (WPS) e implementar los procedimientos operativos para efectuar las actividades de aplicación de soldadura en campo. Dando inicio a la trayectoria en el ramo de la construcción de plataformas marinas. En la actualidad he desempeñado puestos a nivel Jefatura, superintendencias, Gerencias y Residencias, tanto en la fase de Calidad como en la Constructiva. He laborado en la construcción tanto en los patios de fabricación ubicados en Tampico; así como a bordo de las plataformas costa fuera en la sonda de Campeche. Contando con un promedio de 13 años de experiencia en este medio. He laborado en las fases de armado, soldadura y montaje de estructuras y equipo mecánico; así como la fabricación y montaje de tuberías de proceso y servicios. Actualmente estoy laborando como ingeniero de producción, en la compañía J. Ray Mcdermott, como responsable de la fabricación, Armado y Montaje de la Cubierta Deck, de una plataforma de perforación octópoda fijo llamada MALOOB C, para el activo Ku Maloob Zaap de la sonda de Campeche. 7 III. DESCRIPCIÓN DE ACTIVIDADES 8 Para la dar inicio a la construcción de la dos cubiertas que conforman el DECK, necesitamos previamente conocer y contar con la siguiente información: 1.- La Ingeniería aprobada para construcción. 2.- Contar con la Ingeniería de detalle en donde se muestren los despieces para iniciar a prefabricar los elementos estructurales, Planos de marcas. 3.- Contar con los procedimientos operativos aprobados por el cliente para todas las actividades de involucren la construcción de las cubiertas (DECK). 4.- Contar con todos los procedimientos de calificación de soldadura aprobados (WPS), cubriendo todas las posiciones, espesores y materiales estructurales a unir. 5.- Matriz de inspección de los elementos estructurales a unir con soldadura; en donde indique que método de prueba no destructiva aplicará para su inspección 6.- Contar con la siguiente información: a) Especificaciones del contrato (Anexo B-1, Anexo C). b) Códigos Aplicables: Código para Estructuras AWS D 1.1 ( American Welding Society ). Código para tuberías de proceso y servicios ASME B 31.3 (American Society of Mechanical Engineers) este aplica para Plantas Químicas y Refinerías de petróleo. Código ASME Sección IX (para calificación de procedimientos y soldadores). Código API RP 2A-WSD (American Petroleum Institute) Practicas recomendadas para la Planeación, Diseño y construcción de Plataformas Fijas para costa fuera - diseñadas para trabajos bajo esfuerzo. Código API RP 2X Practicas recomendadas para la inspección por el método de Ultrasonido y partículas magnéticas y técnicas de inspección para estructuras para costa fuera. 9 7.- Todos los materiales, deberán estar aprobados por Control de Calidad área de materiales y recepcionados por el Almacén. 8.- Todos los materiales utilizados en la construcción de la Superestructura deberán contar un número asignado por el almacén, para seguir la trazabilidad y rastreabilidad del material que sea instalado así como contar con los certificados de Calidad que avalen las especificaciones requeridas. 9.- Contar con el mapeo o numeración de todas las soldaduras a efectuar, marcadas en la ingeniería de detalle y en la ingeniería de despiece; con el fin de poder elaborar los reportes o registros de inspección de calidad de las actividades, para que el departamento de Control de Calidad pueda monitorear e inspeccionar que el proceso constructivo este conforme a los procedimientos operativos del proyecto, estipulados en el plan de calidad. 10.- Llevar un control estricto de la elaboración de los registros, que se entregan a Control de Calidad. 11.- Llevar un control estricto de los cambios y revisiones a la ingeniería, efectuados por el mismo Departamento. 12.- Llevar un control de los cambios de alcance al contrato o a la ingeniería que pudiera, efectuar el cliente. 13.- Llevar un control y registro de las juntas de soldadura efectuadas para monitorear, cuantas están aceptadas y cuantas tiene rechazo por algún defecto, ya sea por la prueba radiográfica, de ultrasonido o de partículas magnéticas. Para en su caso proceder a repararlas. 14.- Elaborar todos los registros de pruebas, en el caso de tuberías, tales como prueba hidrostática, barrido (limpieza con aire a presión, del agua estancada por la prueba en el interior de las tuberías), inertizado con nitrógeno, relevado de esfuerzos, durezas, etc. CONSTRUCCIÓN DE LA CUBIERTA INFERIOR: 10 La cubierta inferior esta formada básicamente de: I. Vigas Principales, Columnas y Estrellas. II. Vigas Secundarias y Separadores III. Barandales IV. Rejilla Irving para sistema de piso V. Arriostramientos para soporte de cantiléver de la cubierta VI. Orejas temporales para izaje de cubierta VII. Ejes inferiores VIII. Marco de arrastre IX. Izaje de la cubierta inferior sobre los ejes inferiores/marco de arrastre. Describiremos cada uno de estos puntos para el armado de la cubierta. I. ARMADO E INSTALACIÓN DE LAS VIGAS PRINCIPALES, COLUMNAS Y ESTRELLAS Todos los patios de construcción de plataformas marinas, deben contar con trabes correderas perfectamente niveladas, que son bases construidas de concreto de resistencia F’c 300 y que están perfectamente piloteadas para poder soportar el peso de las estructuras que puede ser de hasta 9000 toneladas. Cuentan en su base de concreto con una placa de acero de hasta 1 ½” pulgada de espesor la cual es anclada al concreto, y que sirve para facilitar el arrastre de las estructuras hacia la barcaza o chalan, mediante tirón con malacates. Así que todo el armado de las estructuras se efectúa sobre estas correderas que pueden ser de hasta 100 metros de longitud por 1 ½ metro de ancho. 11 Los materiales de acero al carbón comúnmente utilizados para la construcción de plataformas marinas son: Acero ASTM A-36 API 2H Grado 50 Los planos de la superestructura están divididos por ejes y columnas, eje “A” y eje “B”, columnas 1, 2, 3, 4. Se comienza con la instalación y nivelación de soportes temporales previamente diseñados bajo la aprobación del departamento de ingeniería fase estructural y que servirán también para dar la altura a la que deberán estar las vigas de la cubierta inferior del nivel de la corredera durante su armado. Se inicia con el montaje de la vigas principales que están formadas de tres placas y compuestas de un patín superior, un patín inferior y un alma sobre los soportes temporales entre los ejes centrales 2 A, 2 B y ejes 3 A y 3 B, posteriormente se instalan las columnas de estos mismos ejes vigilando que el giro de las costuras de las soldaduras longitudinales sea el indicado en el plano constructivo donde se muestran los giros o como lo indica el código API RP 2 A en la sección quinta, donde dice que deberán ser mínimo 90º el giro entre costuras. Todas las columnas deberán estar alineadas y plomeadas mediante trazo topográfico con la ayuda del teodolito y se fijan en la placa de la corredera mediante cordones de soldadura cuando ya están en su posición final. En todas las columnas se instalaran dos placas rigidizadoras que sirven como conexión conocidas como comúnmente con el nombre de estrellas, en donde serán ensambladas para unir en cada columna todas las vigas principales tanto en la parte del patín superior, como en la parte inferior el alma. 12 Es importante estar monitoreando periódicamente que la estructura no tenga deformaciones, para en su caso realizar los ajustes para su arreglo antes de ser entregada para su revisión. Inspeccionar que todos los soportes temporales estén cargando en los apoyos de las vigas; y en caso de tener separaciones utilizar lainas con placa de acero para ajustar ese espacio. Cuando se tiene armado el cuadró central de los ejes 2 A, 2 B y 3 A , 3 B se procede a escuadrarse, alinearse y plomearse todos los elementos estructurales que han sido montados y ensamblados mediante punteo con soldadura. Se dará aviso al departamento de Control de Calidad y este a su vez al Cliente para efectuar la entrega de la estructura armada. Estando ellos conformes, liberaran la estructura para que se proceda a la aplicación de soldadura de todas las uniones de los elementos estructurales ensamblados. Ver Figura 1.1, Es muy importante que durante la aplicación de soldadura se tenga un control sobre la temperatura tal y como se indica en el procedimiento (WPS); ya que tenemos materiales con espesores que pueden llegar a ser de hasta 1 ¾”. Tal es el caso especial en la aplicación de soldadura en las estrellas ya que sino se tiene un cuidado minucioso en la temperatura pueden originarse grietas en el metal de soldadura, así como en el metal base. Todas las uniones de soldadura deberán inspeccionarse de a cuerdo a lo indicado por la matriz de inspección, por el método de prueba ahí indicado. Y todas las evaluaciones sobre los defectos de soldadura estarán conforme a lo marcado en los códigos AWS D 1.1 Y API RP 2X. Debemos siempre considerar y verificar que las estructuras se mantengan escuadradas, alineadas y plomeadas y a lineadas una ves terminado el armado y después de soldar con el propósito de controlar deformaciones por calor. Esto también es de suma importancia para efectuar la entrega final al cliente del contrato y al departamento de Control de Calidad para que ellos liberen física y documentalmente la estructura y atestigüen mediante mediciones con la cinta 13 métrica y mediciones topográficas con el teodolito para verificar que el armado cumple con las especificaciones y dimensiones indicadas en los planos aprobados para construcción del proyecto con los que se construyo. Cabe también mencionar que es importante revisar y realizar correctamente los cortes y biseles en las juntas o uniones para evitar retrabajos y rechazos por parte de la supervisión externa de nuestras actividades. Verificar las dimensiones de los elementos estructurales utilizados en la fabricación y armado, así como su estado físico. Figura 1.1 ARMADO Y MONTAJE DE LAS VIGAS PRINCIPALES DE LOS EJES 2A, 2B Y 3A, 3B CUBIERTA INFERIOR 14 Figura 1.2 INSTALACION DE UNA DE LAS COLUMNAS CENTRALES DE LA CUBIERTA INFERIOR Seguimos el mismo procedimiento para el armado de los ejes, 1 A, 1 B que se unirán con las columnas de los ejes 2 A, 2 B y ejes 4 A, 4 B que se unirán con las columnas de los ejes 3 A, 3 B. Podemos armar simultáneamente estos ejes ya que son las dos secciones de los extremos de la cubierta. Ver figura 1.2. Como podemos darnos cuenta en el Plano 1, el armado lo efectuamos por Ejes y a su vez por cuadros de vigas. Hasta ahora hemos descrito el armado de todos los ejes centrales, con sus ocho columnas. El siguiente paso es armar los cantiléver o también conocidos con el nombre de volados de la cubierta. 15 Como práctica no se recomienda el uso de herrajes para unir los elementos estructurales, ya que esto al final resulta trabajo extra y por ende horas hombre empleadas, por el retiro de estos herrajes ya que se tienen que cortar y pulir las zonas hasta dejarlas perfectamente lisas. Esta práctica puede resultar también contraproducente porque muchas veces olvidamos retirarlos y cuando viene la aplicación de pintura estos quedan y los tenemos que retirar con la estructura ya pintada y esto representa costo, ya que se en primera se quema el área al retirarlos y en segundo lugar se tiene que volver a pintar esa zona. Otra razón es porque estos herrajes al izar las cubiertas los tenemos ya a una altura considerable y representa el invertir horas hombre también en el armado de un andamio, que al final incrementa en el costo del proyecto. De igual manera podemos ir armando los cuadros de los volados del eje 1, eje 4 y ejes A y B, y podemos iniciar simultáneamente en todos los ejes para tener mayor avance en el armado; con la recomendación de conformar e ir llevando la estructura nivelada, alineada y escuadrada antes y después la aplicación de la soldadura para su entrega y recepción final a Control de Calidad y al cliente del contrato. Ver figura 1.3. Las tolerancias para la nivelación y plomeo es de +- 6 milímetros, para el alineamiento será de +-19 milímetros para una longitud de 3 metros, +-10 milímetros para una longitud de 12 metros y de +-13 milímetros para longitudes mayores a 12 metros. Para el escuadramiento será de +- 13 milímetros. Como hemos visto, se tiene una secuencia de armado que consiste en iniciar por los ejes de las columnas centrales y la técnica consiste en armar y conformar por secciones los cuadros que integran las vigas principales de la cubierta. 16 Figura 1.3 CUBIERTA INFERIOR ARMADA CON TODAS SUS VIGAS PRINCIPALES, COLUMNAS Y ESTRELLAS 17 PLANO 1. VIGAS PRINCIPALES DE LA CUBIERTA INFERIOR 18 II. INSTALACIÓN DE LAS VIGAS SECUNDARIAS Las vigas secundarias o vigas del tipo IR son de 18“ de peralte y son aquellas que se instalaran en todos los ejes a lo largo de la cubierta como base para montar, posteriormente la rejilla Irving de la cubierta. Iniciamos el montaje y armado de las vigas entre los ejes 2 y 3 cubriendo hasta las áreas de los cantiléver o volados, teniendo especial cuidado en la alineación y unión de viga con viga, ya que existirán empates de soldadura entre estas. Se recomienda instalar todas las vigas entre estos ejes alinear y entregar a Control de Calidad y al Cliente para su liberación para aplicación soldadura en uniones a tope entre vigas y los cruces entre viga secundaria y viga principal en donde se aplicara soldadura de filete. Terminada la aplicación de soldadura entre estos ejes, entregamos para su liberación final, en donde se verifica únicamente la alineación. Una ves efectuada y aprobada dicha actividad se procede a instalar los separadores de refuerzo entre vigas secundarias que son tramos o secciones de ellas mismas y en ocasiones pueden ser de ángulo o de canal, y se hará tal y como lo indique el plano aprobado para su construcción. De esta manera queda concluida la instalación y montaje de las vigas secundarias entre esos ejes. Por proceso constructivo y para no interrumpir e interferir con las actividades ya que el montaje se efectúa con grúas de 30 a 75 Toneladas, continuamos el armado de los ejes 3 y 4 y ejes 1 y 2 que están en extremos opuestos. Terminada esta actividad en ambos ejes; se realiza lo mismo en los volados del eje 1 y volado del eje 4, que también están a los extremos de la cubierta. Y se efectúa la técnica de montaje siguiendo todos los pasos descritos en la instalación de las vigas secundarias de los ejes 2 y 3. Ver figura 2.4. 19 Figura 2.4 VIGAS SECUNDARIAS Y SEPARADORAS INSTALADAS Y EN LA CUBIERTA INFERIOR PARA EL SISTEMA DE PISO 20 III. INSTALACION DE BARANDALES La instalación de los barandales galvanizados, sirve para cubrir la periferia de la cubierta inferior y marcar los límites de las orillas de la cubierta, además que se instalan por seguridad para evitar caídas tanto de objetos o materiales; así como barrera protectora para los usuarios. Existen dos tipos de barandales. Barandales fijos Barandales desmontables Los barandales fijos como su nombre lo indica se fijan a la cubierta, aplicando soldadura de filete directamente en los extremos de este con el patín de la viga secundaria. Los barandales desmontables como su nombre lo indica son aquellos que pueden ser removidos. Generalmente este tipo de barandales se instalan en área donde se efectuar maniobras de descarga y necesitan removerse para facilitar la actividad. Estos se fijan primeramente mediante unos candeleros que es donde ensamblan los extremos del barandal para hacerlos movibles. Los candeleros se fijan mediante soldadura de filete en las almas de las vigas principales alrededor de la cubierta. En las cubiertas generalmente se instalan estas dos clases de barandales y la manera es rápida y se puede comenzar por cualquier eje de la cubierta o de manera simultánea por los cuatro lados de la plataforma. 21 IV. INSTALACIÓN DE LA REJILLA IRVING. La rejilla es la base que servirá como piso para poder transitar por la cubierta inferior. La instalación de la rejilla es sumamente fácil y la técnica para instalarla es partir del centro de la cubierta, como se ha venido describiendo, es decir, de los ejes 2 y 3 incluyendo cantiléver, se continua con los ejes 1 y 2 y 3 y 4 y posteriormente con los volados del eje 1 y eje 4. Se deberá verificar que la separación entre tablero de rejilla y rejilla este tenga una separación de no más de 1 centímetro como lo marcan los planos de detalles para este actividad. Lo importante de que el montaje e instalación de la rejilla sea un éxito radica en que los planos emitidos por el departamento de Ingeniería estén bien modulados, para que los tableros de la rejilla sean elaborados por el fabricante con las medidas correctas para que en el momento de su instalación no se tenga problemas de que la rejilla no asiente correctamente sobre los patines de las vigas secundarias instaladas. Se aplicará soldadura de filete con una separación como lo indiquen los planos de detalle. Con el propósito de fijar la rejilla al patín superior de las vigas secundarias de la cubierta inferior. V. INSTALACIÓN DE ARRIOSTRAMIENTOS O DIAGONALES. Los arriostramientos, diagonales o braces también conocidos; son tubos estructurales de entre 16” a 30” de diámetro y de 5/8” a 1” de espesor. La característica de estos; es la preparación que se realiza en sus extremos, por los cortes especiales con grados para elaborar las llamadas uniones en T, Y, K o mejor conocidas como bocas de pescado. Para ello se elaboran plantillas con las 22 medidas del corte de la boca de acuerdo al tipo de unión y los grados de inclinación a los que deberán instalarse. Estos son elementos que sirven para reforzar los cantiléver o volados de la cubierta inferior y van de las paredes de las columnas a el patín inferior de las vigas principales de los volados de la cubierta. Los arriostramientos se instalaran hasta que la cubierta inferior sea instalada a su altura final, después de efectuar el izaje de esta sobre los ejes inferiores. Generalmente se instalan 3 en cada una de columnas centrales 2 A, 2 B, 3 A, 3 B y 2 en las columnas de los extremos, es decir, 1 A, 1 B y 4 A, 4 B. Siendo en total 20 arriostramientos a instalar en la cubierta inferior. Generando con ello un total de 40 uniones del tipo T, Y, K, donde las soldaduras serán inspeccionadas por el método de ultrasonido para verificar su sanidad. Se comienzan a instalar por las columnas centrales y posteriormente por la de los extremos. Verificando topográficamente que el plomeo y nivelación de los volados este dentro de las tolerancias permisibles. Y en ocasiones Control de calidad o el cliente del contrato solicita una inspección por el método de ultrasonido, para inspeccionar que el área de la base del metal de la columna en donde se van a instalar no tenga o presente laminaciones o fisuras. 23 VI. INSTALACIÓN DE LAS OREJAS DE IZAJE TEMPORALES Estas orejas deberán diseñarse y fabricarse de acuerdo al cálculo elaborado departamento de ingeniería. Normalmente se instalan 8 orejas de izaje sobre los patines superiores de las vigas principales cerca de las columnas o entre el patín inferior y el alma. Y siempre van reforzadas con cartabones de placa de acero. Las orejas se deberán soldar cuidando mucho que temperatura entre el material base y el de la oreja no sobrepasen lo indicado en las especificaciones del procedimiento de soldadura ( WPS Welding Procedure Specification ) que aplique para el proceso de soldadura aplicado para este fin. La soldadura aplicada será inspecciona mediante el método de ultrasonido, para verificar su sanidad. Se deberá inspeccionar las áreas en donde se instalaran estas orejas para garantizar que la zona no presenta fisuras, utilizando también el método de ultrasonido. Las orejas son temporales, ya que después del izaje de la cubierta deberán removerse utilizando cualquier medio mecánico o por corte utilizando el soplete. VII. EJES INFERIORES Los ejes inferiores son columnas o piernas que se instalan debajo de la cubierta inferior y que pueden llegar a medir entre 8 y 10 metros de altura, y se unen mediante aplicación soldadura con las columnas que se encuentran ya instaladas en la misma cubierta para dejarlas a su tamaño final por debajo de la cubierta que será en total de 12 metros. Es por esta razón que los ejes inferiores se tienen que armar por separado debido a la gran altura que tienen. 24 Se arman por pares de columnas para cada eje, 1 A-1 B, 2 A- 2 B, 3 A- 3 B, y 4 A- 4 B siendo 8 en total, porque recordemos que estamos armando una plataforma octópoda. Estas columnas están unidas por arriostramientos o diagonales de 24” a 30” de diámetro y se refuerzan con tubos de 12” de diámetro en uniones del tipo “T” y “Y “que servirán para rigidizar las columnas y los marcos de los ejes A y B de las mismas. Cada par de columnas de los ejes inferiores se arma casi a nivel del terreno natural y se montan sobre los candeleros que se encuentran instalados en el marco de arrastre utilizando para su izaje grúas de 150 a 250 Toneladas de capacidad, para dejarlos en posición y estar en condición para cuando se vaya efectuar su arrastre y así poder realizar el ensamble entre columnas de los ejes inferiores y columnas de la cubierta inferior. La soldadura que resultara de esta unión será una junta a tope Es necesario comentar que para realizar cargas de elementos mayores en dimensión y peso, es necesario efectuar un plan de izaje que deberá contar con un plan de contingencia por parte de seguridad, el plan de carga elaborado por el grupo de construcción y las memorias de cálculo que elabora el departamento de ingeniería y se revisara y estudiara por todas las partes involucradas en la maniobra de carga. 25 VIII. MARCO DE ARRASTRE El marco de arrastre o marco de deslizamiento en una estructura que se utiliza como su nombre lo indica para montar y arrastrar las columnas de los ejes inferiores hasta el área donde serán ensamblados con las columnas de la cubierta inferior. Esta estructura esta formada por vigas, tubos diagonales que servirán para darle rigidez a todo el marco y por 8 bases o conocidos también como zapatos, en donde se instalan 8 secciones de columnas de 60” de diámetro conocidos como candeleros de 1.30 metros de altura y 1 1/4” de espesor compuestos de placa de 1 ½” de espesor reforzadas por cartabones. Aquí es donde son insertadas las columnas de los ejes inferiores y se fijan entre ellos para asegurarlas mediante clips o candados que se hacen a base de placa de ½” a 1” de espesor; llevando 12 clips por columna. Ver figura 8.1. El marco de deslizamiento se fabrica y arma sobre las correderas y a cada zapato se le instalan polines de madera que se fijan mediante tornillos largos a un bastidor de ángulo estructural de 4” X 4” x ½” de espesor de ahí el nombre de zapatos. Es realmente sobre los zapatos, con la corredera previamente engrasada en donde se deslizan los ejes superiores. 26 Figura 8.1 INTALACION DE EJES INFERIORES SOBRE CANDELEROS Y ZAPATOS DEL MARCO DE ARRASTRE IX. IZAJE DE LA CUBIERTA INFERIOR El izaje de la cubierta inferior se efectúa para unir o ensamblar las columnas de la cubierta inferior con la otra sección de columnas formada por los ejes inferiores y dejarla completamente armada como una sola estructura integral. Antes de realizar la carga o izaje de la cubierta inferior, como se mencionó anteriormente, será necesario elaborar un plan que deberá contar con el plan de contingencia por parte de seguridad, el plan de carga elaborado por el grupo de construcción y las memorias de cálculo y análisis de cargas que elabora el 27 departamento de ingeniería y que deberá ser revisado y estudiado por todas las partes involucradas antes de realizar la maniobra de carga de la estructura. El plan deberá mostrar gráficamente mediante dibujos la posición de las grúas sobre los ejes A y B de la cubierta; así como de los malacates que se utilizaran para el jalón del marco de arrastre y todos los certificados de los elementos utilizados para la carga, tales como grilletes, estrobos, eslingas, grúas, malacates, etc. Cuando ya se ha revisado el plan y todas las partes involucradas en la maniobra estén de acuerdo se procederá a realizar el izaje de la cubierta inferior. Las grúas se posicionan en los ejes A y B de la cubierta y se enganchan mediante grilletes y estrobos de las orejas de izaje. Se utilizan dos malacates para tirar de las orejas del marco de arrastre y llevarlos hasta el área de la cubierta, estos se encuentran posicionados de acuerdo a lo indicado en el plan. Las correderas se encuentran libres de soportes temporales y solo se dejan los necesarios; ya que las columnas que se fijaron en un inicio de la construcción de la cubierta inferior ya se dejaron previamente libres de los cordones de soldadura y descansan directamente sobre las correderas. Las correderas son embarradas de grasa con adición de litio para facilitar que los polines de los zapatos del marco de arrastre se deslicen con mayor facilidad. Entonces se procede a levantar la cubierta mediante las grúas, hasta alcanzar una altura de 12 metros aproximadamente del nivel de terreno natural. Una ves logrado esto, se da comienzo al tirón con la ayuda de los malacates del marco de arrastre y es llevado hasta dejar las columnas de los ejes inferiores alineadas con las columnas de la cubierta inferior. Entonces se procede a bajar lentamente la cubierta hasta ensamblar los extremos de ambas columnas y dejar una unión a tope; que será conformada, alineada, plomeada y escuadrada mediante trazo topográfico con un teodolito, antes de aplicar soldadura. Ver figura 9.1. 28 Logrado tal propósito y una ves que el departamento de Control de Calidad y el cliente revisen que la estructura esta en perfectas condiciones, se procederá a soldarse los empates de las 8 columnas, y la sanidad de la soldadura deberá inspeccionarse utilizando el método de radiografía. Ver figura 9.2. Terminada esta acción, se vuelve a verificar nuevamente que las dimensiones en cuanto al escuadramiento, plomeo, y alineación de la cubierta inferior no haya sufrido cambios drásticos generados por el calor de la soldadura. Posteriormente, se instalan los 20 arriostramientos para fijar y asegurar los cantiléver. El peso total de la cubierta sin equipo es de aproximadamente 850 Toneladas. Con todo esto podemos concluir que la cubierta inferior como estructura ha sido terminada. 29 Figura 9.1 IZAJE DE LA CUBIERTA INFERIOR Y DESLIZAMIENTO DEL MARCO DE ARRASTRE PARA SU ENSAMBLE 30 Figura 9.2 CUBIERTA INFERIOR COMPLETAMENTE ARMADA Y MONTADA SOBRE EL MARCO DE ARRASTRE CON REJILLA IRVIN Y ARRIOSTRAMIENTOS 31 CONSTRUCCIÓN DE LA CUBIERTA SUPERIOR: La cubierta superior esta formada básicamente de: I. Vigas Principales, columnas, ménsulas y placas capitel II. Vigas Secundarias y Separadores III. Barandales IV. Rejilla Irving para sistema de piso V. Placa lisa para área del Helipuerto VI. Arriostramientos para soporte de los cantiléver de la cubierta VII. Orejas temporales para izaje VIII. Izaje de la Cubierta Superior IX. Orejas de Izaje para izaje de la Superestructura ( DECK ) en Costa Fuera Vamos a ir describiendo cada uno de estos puntos para el armado de la cubierta. I. ARMADO E INSTALACIÓN DE LAS VIGAS PRINCIPALES, COLUMNAS, MENSULAS Y PLACAS CAPITEL. Al igual que en el armado de la cubierta inferior, instalaremos y nivelaremos todos los soportes temporales, para tener una altura no mayor a los 2 metros. La cubierta es armada sobre el área de las correderas, también. Vamos a ir armando los ejes de la parte central, es decir los que forman las columnas 1, 2, 3 4 ejes A y B. Iniciamos el montaje de las vigas de tres placas conformando los cuadros de los ejes centrales, es decir, ejes 2 A, 2 B y 3 A, 3 B. Se verifica y se hace entrega a control de calidad dimensional y al cliente de la parte armada para su aprobación. Ver figura 1.1. 32 Aceptada esta, podemos iniciar con la aplicación de soldadura, cuidando la temperatura entre pasos. Después procedemos a la instalación de las secciones de columnas en cada eje, cuidando que el giro de las costuras este conforme al plano de construcción. Estas columnas son de aproximadamente de 1.5 a 2 metros de longitud, 60“de diámetro y espesores de entre 1 ½ “a 2”. Posteriormente instalamos las ménsulas, que son cartabones grandes fabricados a base de placa de acero al carbón A-36, que sirven para rigidizar y fijar las columnas con las vigas principales; se instalan cuatro alrededor de cada una de ellas en los cuadrantes a 0º, 90º, 180º y 270º. Siendo un total 32 ménsulas a instalar. Por ultimo instalamos la placa capitel y tiene dos funciones cubrir el extremo superior de la columna y también servirá como base para los patines inferiores de las vigas principales, tal y como lo muestran los planos aprobados para construcción. Siendo 8 placas a instalar en total. Ver figura 1.2. Terminada esta, actividad se continúan armando los ejes 1 A, 1 B y 4 A, 4 B, siguiendo los pasos descritos en el armado de los ejes centrales. La secuencia de armado no tiene alguna restricción, la condición es empezar armar por los ejes del centro y de ahí, se puede seguir la secuencia mejor planeada, realizar el armado por cuadros y ejes y siempre verificar el escuadramiento, alineación y plomeo de la secciones de estructuras armadas. Y realizar la entrega para su liberación dimensional por parte del grupo de control de calidad y el cliente del contrato; antes y después de inicial la soldadura. Por último, lo que vamos a montar y armar son las vigas de los cantiléver o volados del eje 1 y eje 4 y los dos de los extremos a lo largo de los ejes A y B de la cubierta, siguiendo todas las recomendaciones hechas en el desarrollo de este informe y a lo indicado en el plano 2 aprobado para construcción de la cubierta superior. 33 Figura 1.1 ARMADO Y MONTAJE DE VIGAS PRINCIPALES DE LOS EJES CENTRALES 2A, 2B Y 3A, 3B DE LA CUBIERTA SUPERIOR 34 Figura 1.2 MENSULAS, COLUMNAS Y PLACA CAPITEL DE LA CUBIERTA SUPERIOR PLANO 2. VIGAS PRINCIPALES DE LA CUBIERTA SUPERIOR 35 II. INSTALACIÓN DE LAS VIGAS SECUNDARIAS Y SEPARADORES Las vigas secundarias son vigas del tipo IR de 14” de peralte, estas serán instaladas para servir de apoyo al sistema de piso constituido para esta cubierta, de rejilla Irving y placa lisa para el área del helipuerto. Comenzamos el montaje y armado de toda la parte central a lo largo de toda la cubierta, desde el cantiléver 1, eje 1 y 2, ejes 2 y 3, ejes 3 y 4 hasta el cantiléver 4.; entre los ejes A y B. Verificamos que la alineación vaya quedando correctamente, ayudándonos con tramos de hilo o reventones para trazar la linealidad de los empates entre viga con viga. Recordemos que nuestro plano aprobado para construcción nos indicara las áreas y espacios en donde se deberán instalaran las vigas secundarias. Concluida esta actividad realizamos la entrega al departamento de control de calidad dimensional y al cliente de contrato, para inspeccionar que el armado este correcto, principalmente se verificara alineación y rectitud. Aprobada esta actividad se procederá a la aplicación de soldadura en todas las uniones o empates a tope de todas las vigas. Se deberá tener un control de la temperatura entre pasos de la soldadura para evitar deformaciones por calor, de acuerdo a lo indicado en el procedimiento de soldadura. Procedemos después, a la instalación de las vigas separadoras que servirán de refuerzo a las vigas secundarias, y les aplicamos soldadura para concluir la actividad. Los tramos de las vigas separadoras que se instalan serán del mismo peralte al de las vigas secundarias. Por ultimo procedemos a instalar las vigas secundarias de los cantiléver o volados de los ejes A y B, o sea a los extremos de la cubierta siguiendo todos los pasos 36 descritos anteriormente para los ejes centrales, hasta concluir la instalación total de las vigas secundarias de la cubierta superior. Ver figura 2.1. Figura 2.1 VIGAS SECUNDARIAS Y SEPARADORAS INSTALADAS EN LA CUBIERTA SUPERIOR PARA EL SISTEMA DE PISO III. INSTALACIÓN DE BARANDALES Se instalan los barandales en toda la periferia de la cubierta, para protección y delimitación de la frontera de la plataforma. Al igual que en la cubierta inferior pueden ser del tipo fijo y desmontable. Y se instalan como lo indique el plano aprobado para construcción. Su instalación es muy sencilla y se puede comenzar de manera indistinta sobre un eje o programar cuadrillas para instalar en los cuatro lados de la cubierta. 37 IV. INSTALACIÓN DE REJILLA IRVING Y PLACA ANTIDERRAPANTE La rejilla, es también enviada por el fabricante ya modulada o cortada en tableros de 6 X 1 metro los más largos, de a cuerdo a los planos entregados por la ingeniería del proyecto para su fabricación y son montados e instalados, siguiendo la siguiente secuencia: Comenzamos por lo rejilla a lo largo de la parte central de la plataforma, es decir entre los ejes 2 y 3, 1 y 2 y cantiléver 1. Y concluimos con los extremos de los volados a todo lo largo de los ejes A y B. La rejilla deberá tener una separación de 1 centímetro entre tablero y tablero y se aplicara soldadura de filete para su fijación al patín superior de las vigas secundarias de acuerdo a lo indicado en los planos de detalle para esta actividad. De esta manera quedaría concluida la instalación y fijación de la rejilla, con el propósito de poder transitar por encima de la cubierta. Se montara la placa antiderrapante en el área de pozos para cubrir el área en donde se efectúa la perforación, y con ello evitar derrames de gas- aceite al mar. Esta placa se instala en los cantiléver entre los ejes 1A, 1B y 2A, 2B y en todo el volado 1. El corte o modulación de la placa antiderrapante será proporcionada en un plano por el departamento de ingeniería. Una ves que se libera la instalación de la placa, por parte de control de calidad en cuanto a dimensionamiento, se deberá soldar todos los empates a tope, con el fin de sellar todas las uniones. 38 V. INSTALACION DE LA PLACA LISA PARA EL AREA DEL HELIPUERTO La placa lisa de espesor entre ½” y 5/8” de espesor acero A-36 se instala como base y es el área en donde estará ubicado el helipuerto de la plataforma. Este es el lugar en donde aterrizan los vuelos que realizan los helicópteros para transportar al personal de perforación. La placa es instalada en la parte central entre ejes A y B del cantiléver 4 y los ejes 3 y 4. Se fija por la parte de abajo con el patín superior de las vigas secundarias mediante la aplicación de soldadura de filete alrededor de toda la placa con el fin de sellar los espacios. Los helipuertos generalmente deben llevar una pendiente para el escurrimiento del agua de lluvia y cuenta con sus drenajes para captar el líquido. Esta pendiente puede ser del 1 al 2 %, de acuerdo a lo que indique el plano aprobado para construcción del proyecto. Ver figura 5.1. 39 Figura 5.1 INSTALACION DE PLACA LISA PARA EL AREA DEL HELIPUERTO, REJILLA IRVIN Y PLACA ANTIDERRAPANTE EN AREA DE POZOS VI. INSTALACIÓN DE LOS ARRIOSTRAMIENTOS Al igual que en la cubierta inferior, los diagonales o arriostramientos se instalaran para reforzar el área de los cantiléver de la cubierta superior y se instalan una vez efectuada el izaje y montaje de la cubierta sobre las columnas de la cubierta inferior. Se instalan dos arriostramientos por columna y dos extras que sirven como refuerzo del cantiléver del eje 2 y 3 que van desde las columnas 2 B y 3 B de la cubierta superior, hasta el patín superior de las vigas principales del cantiléver entre los ejes 2 y 3 de la cubierta inferior, siendo un total de 14 arriostramientos. 40 Podemos comenzar su instalación por la columnas centrales 2 A, 2 B y 3 A, 3 B, para concluir con las columnas de los extremos, 1 A, 1 B, y 4 A, 4 B. Generando con ello un total de 28 uniones del tipo T, Y, K, en donde las soldaduras serán inspeccionadas por el método de ultrasonido para verificar su sanidad. Todos los arriostramientos son plomeados y alineados por trazo topográfico antes y después de soldar y liberados bajo el atestiguamiento del departamento de control de calidad y el cliente del contrato. VII. INSTALACIÓN DE OREJAS TEMPORALES Al igual que en la cubierta inferior se fabrican e instalan 8 orejas, ubicadas cercanas a las columnas utilizando las vigas principales, de acuerdo al diseño que se emite en un plano por departamento de ingeniería del proyecto. Las orejas servirán para levantar o izar la cubierta superior y montar sobre cada una de las columnas de al cubierta inferior con las dela cubierta superior. Se deberá inspeccionar las áreas en donde se instalaran estas orejas para garantizar que la zona no presenta fisuras, utilizando el método de ultrasonido. Es de suma importancia cuidar que la temperatura entre pasos, no exceda a la indicada en el procedimiento de soldadura para evitar roturas o posibles deformaciones por el calor generado. Finalmente la sanidad de las orejas será verificada por el método de ultrasonido; para verificar que no haya defectos en la soldadura y en su caso repararlos mediante los procedimientos aplicables en el proyecto. Las orejas serán removidas una ves instalada la cubierta superior arriba de la cubierta inferior. 41 VIII. IZAJE DE LA CUBIERTA SUPERIOR Al igual que el levantamiento de la cubierta inferior, antes de realizar la carga o izaje de la cubierta superior se deberá elaborar un plan que deberá contar con el plan de contingencia por parte de seguridad, el plan de carga elaborado por el grupo de construcción y las memorias de cálculo y análisis de cargas que elabora el departamento de ingeniería y que deberá ser revisado y estudiado por todas las partes involucradas antes de realizar la maniobra de carga de la estructura. El plan deberá mostrar gráficamente mediante dibujos la posición de las grúas sobre los ejes A y B de la cubierta; así como de los malacates que se utilizaran para el jalón del marco de arrastre y todos los certificados de los elementos utilizados para la carga, tales como grilletes, estrobos, eslingas, grúas, malacates, etc. Cuando ya se ha revisado el plan y todas las partes involucradas en la maniobra estén de acuerdo se procederá a realizar el izaje de la cubierta superior. Las grúas se posicionan en los ejes A y B de la cubierta y se enganchan mediante grilletes y estrobos de las orejas temporales de izaje. Se utilizan dos malacates para tirar de las orejas del marco de arrastre y acercar la cubierta inferior hasta el área donde se ubica la cubierta superior, estos se encontraran posicionados de acuerdo a lo indicado en el plan. Las correderas se encuentran libres de soportes temporales y solo se dejan los necesarios; ya que las columnas que se fijaron en un inicio de la construcción de la cubierta superior ya se dejaron libres de los cordones de soldadura y descansan directamente sobre las correderas. Las correderas son embarradas de grasa con adición de litio para facilitar que los polines de los zapatos del marco de arrastre se deslicen con mayor facilidad. 42 Entonces se procede a levantar la cubierta mediante las grúas, hasta alcanzar una altura de 15 metros aproximadamente del nivel de terreno natural. Una ves logrado esto, se da comienzo al tirón con la ayuda de los malacates, del marco de arrastre y es llevado hasta dejar las columnas de la cubierta inferior alineadas a las columnas de la cubierta superior. Entonces se procede a bajar lentamente la cubierta superior hasta ensamblar los extremos de ambas columnas y dejar una unión a tope; que será conformada, alineada, plomeada y escuadrada mediante trazo topográfico con un teodolito antes de aplicar soldadura. Ver figura 8.1. Efectuado tal propósito y una ves que el departamento de Control de Calidad y el cliente revisen que la estructura esta en perfectas condiciones, se procederá a soldarse los empates de las 8 columnas, y la sanidad de la soldadura deberá inspeccionarse utilizando el método de radiografía. Terminada esta acción, se vuelve a verificar nuevamente que las dimensiones en cuanto al escuadramiento, plomeo, y alineación de la cubierta superior no haya sufrido cambios drásticos generados por el calor de la soldadura. Ver figura 8.2. Posteriormente, se instalan los 14 arriostramientos para fijar y asegurar los cantiléver de esta cubierta. El peso total de la cubierta sin equipo es de aproximadamente 1100 Toneladas. Con todo esto podemos concluir que la cubierta superior como estructura ha quedado terminada. 43 IX. OREJAS PARA IZAJE DE LA SUPERESTRUCTURA EN COSTA FUERA Finalmente se instalaran 4 orejas de izaje en las columnas centrales de la cubierta superior, con el propósito levantar la superestructura para su montaje sobre la subestructura o jacket, en costa fuera. Estas orejas se colocan al final, porque se requiere saber del peso total de la superestructura, ya con equipo y tuberías; para que el grupo de ingeniería especializado en izajes, realice el cálculo y diseño, para su fabricación e instalación en el patio de construcción. Estas orejas se instalan el la parte superior de cada columna de la cubierta. Generalmente son de placa de 2” a 3” de espesor; con acero API 2H Grado 50. El área de la columna en donde serán instaladas deberá inspeccionarse por el método de ultrasonido para verificar que no haya grietas, fisuras o laminación en el metal base. Procedemos a su instalación y cuidamos que el ángulo sobre el cuadrante de la columna sea el indicado en el plano aprobado para construcción. Se libera el armado por el grupo de calidad dimensional y el cliente del contrato y se procede a la aplicación de soldadura, realizando el precalentamiento y cuidando que la temperatura entre pasos este dentro de los parámetros indicados en el procedimiento de soldadura. Terminada la aplicación, la soldadura será inspeccionada por el método de ultrasonido, para garantizar que la soldadura este libre de defectos o dentro de los limites establecidos por los códigos aplicables en este contrato. 44 Figura 8.1 IZAJE Y MONTAJE DE LA CUBIERTA SUPERIOR SOBRE LA CUBIERTA INFERIOR 45 Figura 8.2 CUBIERTA SUPERIOR MONTADA Y ENSAMBLADA A LA CUBIERTA INFERIOR 46 VI. CONCLUSIONES 53 Como hemos visto, la construcción de la superestructura o mejor conocida en el campo de la construcción como DECK en ingles que significa cubierta; es de manera sencilla, siguiendo las secuencias de armado que se adquieren con la experiencia. En realidad no hay una secuencia en el armado única, ya que en cada patio se llevan de manera distinta, de acuerdo a los planes que se elaboren y aprueben por escrito, por el dueño del contrato para realizar tal fin. Lo importante es inspeccionar, revisar y dejar finalmente las estructuras bien niveladas, alineadas y escuadradas con la aprobación una ves que ya se encuentran armadas y montadas; así como después de la aplicación de soldadura obteniendo, la firma de los departamentos de Control de Calidad dimensional y el propio cliente del contrato, para su liberación. En estos trabajos es muy importante la comunicación entre disciplinas, con el fin de no entorpecer una actividad de otra y dar la solución más pertinente y necesaria para continuar con el proceso constructivo. Es un trabajo extenuante y con alta presión por las prioridades del cliente, para producir gas-aceite en la sonda de Campeche, pero al final la buena planeación y control de las actividades a desarrollar nos llevara al éxito de nuestro proyecto, cumpliendo con los objetivos y metas día con día. 54 IV. APENDICE 47 Sonda : Es la zona o lugar costa fuera del golfo de México ubicada en Ciudad del Carmen, Campeche y litoral tabasco, en donde Pemex ha instalado Plataformas, para efectuar trabajos de Perforación, Producción o Exploración del crudo encontrado en yacimientos, en el fondo marino. Octópodo: Es una plataforma que esta constituida de 8 piernas o columnas tanto en su Jacket como en su Deck. Plataforma Marina: Es una estructura de acero de gran dimensión, que sirve para instalarse en el fondo marino para que permita efectuar trabajos para extraer, producir o explorar los yacimientos de hidrocarburos que se encuentran en el fondo del mar. Jacket : Es una estructura de acero de gran tamaño, conocida como Subestructura la cual sus piernas quedan sumergidas en el mar ayudada por ánodos de sacrificio para evitar la corrosión sobre sus elementos estructurales compuesto principalmente de tubería y que sirve como base o soporte para montar el Deck . Deck: Es una estructura de acero de gran tamaño conocida con el nombre de Superestructura también. Esta compuesta de vigas de tres placas y tubería de acero. En ella se monta todo el equipo mecánico, eléctrico y neumático, cuartos de control , generadores y turbogeneradores y tuberías de proceso, para llevar acabo todas las actividades operativas de la plataforma, efectuadas por personal de PEMEX calificado. Esta estructura queda montada sobre las piernas del Jacket. Arriostramientos: Son elementos estructurales de tubería, que sirven como soportes rigidizado res para los cantiléver o volados con los que cuenta el Deck. WPS: Son las siglas en ingles de Welding Procedure Specification, que significa Especificación para el Procedimiento de Soldadura. Aquí se describen las variables y los parámetros para efectuar la aplicación de la soldadura en un proceso determinado y en los materiales que se van a utilizar en la fabricación de estructuras o tuberías, los cuales deberán estar calificados y evaluados a través de su resistencia a la Tensión, Doblez e Impacto mediante pruebas no destructivas efectuadas en un laboratorio acreditado. Ultrasonido: Técnica de inspección utilizada para verificar la sanidad en una soldadura; mediante un haz emitido por un transductor que efectúa un barrido en la zona adyacente de la soldadura. Radiografía : Técnica de inspección utilizada para verificar la sanidad en una soldadura; mediante una fuente generalmente formada de Iridio 192 que es la encargada de radiar el área inspeccionada y plasmarla en una película; para posteriormente sea revelada . Placa Capitel: Es una placa circular de acero de cierto diámetro que sirve como tapa de uno de los extremos de las columnas de la Cubierta Superior. 48 Estrellas: Son placas de acero que se instalan alrededor de las piernas o columnas de la Cubierta Inferior y que sirven para unir y rigidizar las vigas principales con las columnas. Candeleros: Son secciones de tubos generalmente mayor al diámetro de las columnas que se instalan sobre el marco de arrastre, que sirven para insertar dichas columnas para fijarse con seguros temporales. Marco de Arrastre: Es una estructura que se fábrica y que sirve como base para montar y poder arrastrar atreves de las correderas toda la Superestructura, ya terminada, sobre la cubierta del chalan para ser transporta a la sonda de Campeche. Correderas: Son trabes piloteadas de concreto suficientemente resistentes, que tienen como base una placa de acero; que sirven para deslizar los marcos de arrastre con las estructuras fabricadas sobre ellos. Chalán: Es una barcaza larga y ancha, que sirve para transportar estructuras de gran tamaño. Son remolcados por una embarcación hasta la sonda de Campeche. Pilotes: Son elementos estructurales tubulares de un diámetro menor al de las piernas o columnas y son introducidas en el interior de las columnas de la subestructura, para que esta quede fija en el suelo marino; golpeándolas por un tipo martillo hidráulico o neumático de gran tamaño. 49 V. RECOMENDACIONES 50 Todos los proyectos de construcción, están destinados a obtener ganancias de entre el 10 al 15 % del valor del contrato. Nuestra gran responsabilidad como administradores y ejecutores de la obra es vigilar que todas las actividades que desarrollemos, estén acorde a las horas presupuestadas. Recordemos que para cada actividad en el proceso constructivo contamos con un cálculo y asignación de horas hombre a desarrollar, por lo que es importante cuidar este punto, ya que representa costo negativo al proyecto. El rendimiento se obtiene de dividir las horas ganadas entre las horas gastadas. Por lo que si tenemos horas de más utilizadas en una actividad que rebasan el presupuesto inicial, estaremos incrementando el cociente horas gastadas; obteniendo así un rendimiento negativo. Existen actividades que nos pueden llevar a gastar mas horas de las presupuestadas por lo que es necesario conciliarlo con el grupo de control de proyecto, para que estos a su vez lo negocien con el cliente del contrato, y puedan autorizar el excedente de horas necesarias a gastar para esa actividad. Por otro lado es muy importante llevar una bitácora de las actividades relevantes, ya que muchas veces, estas no aparecen en las bases del contrato y es necesario cobrarlas como extraordinarias. Es recomendable llevar un histórico fotográfico para soportar esas labores y poder demostrar más claramente con evidencias. Es necesario consultar el anexo B1 del contrato, ya que aquí aparecerán todas las explicaciones técnicas y el alcance de las actividades. 51 Durante el armado e instalación de las cubiertas es necesario contar con toda la ingeniería aprobada para construcción con las últimas revisiones. Y llevar un registro de los cambios de alcance del contrato que genere el cliente del mismo, con el fin de justificar y cobrar esos trabajos posteriormente. Todas las aclaraciones técnicas para el desarrollo de alguna o algunas actividades, deberán realizarse y aclararse por escrito. En todo proceso de fabricación, armado y montaje, es necesario elaborar un plan de trabajo en el que se puedan medir las actividades diarias pudiendo ser por ejemplo, planes de trabajo a cuatro semanas, donde se detallaran las cuadrillas del personal involucradas y el tiempo de duración de cada actividad; para poder cumplir con metas preestablecidas. Aplicar y cumplir con todos los procedimientos constructivos, normas y especificaciones del contrato, así como con los códigos y estándares internacionales aplicables. Llevar una coordinación, supervisión y administración de los recursos y mano de obra con el fin de proyectarlos correctamente en la distribución de las actividades a ejecutarse. Llevar un registro de todos los re trabajos y explicar su causa, con el propósito de justificarlos. Llevar una buena coordinación y secuencia de las actividades con la demás disciplinas, con la finalidad de no crear conflictos entre un trabajo y otro. Otro de los temas de suma importancia es marcar en los planos todas las coladas y registros del material que el almacén registra, con el propósito de contar con la rastreabilidad de ellos y poder cobrarlos; ya que es un requisito indispensable cuando presentamos las estimaciones mensuales al cliente del contrato. 52 VII. BIBLIOGRAFIA 1. NORMA NRF-003-PEMEX-2000 Rev. 0 DISEÑO Y EVALUACIÓN DE PLATAFORMAS MARINAS FIJAS EN LA SONDA DE CAMPECHE. EDICIÓN 2000. 2. ANEXO B-1 DEL CONTRATO. ESPECIFICACIONES PARTICULARES. EDICIÓN 2007. 3. PROCEDIMIENTO DE PRODUCCION PARA ARMADO Y MONTAJE DE ESTRUCTURAS JRM-MX-MC-PROD-III. EDICIÓN 2008 REVISIÓN 2. 4. CÓDIGO API RP 2A PRACTICAS RECOMENDADAS PARA LA PLANEACIÓN, DISEÑO Y CONSTRUCCIÓN DE PLATAFORMAS FIJAS PARA COSTA FUERA - DISEÑADAS PARA TRABAJOS BAJO ESFUERZO. EDICIÓN 2008. 5. CÓDIGO ESTRUCTURAL AWS D1.1 SOCIEDAD AMARICANA DE REFINERÍAS DE SOLDADURA. EDICIÓN 2008. 6.- CÓDIGO B31.3 PARA PLANTAS QUIMICAS Y PETRÓLEO. EDICIÓN 2008. 7.- RESISTENCIA DE MATERIALES, JUAN DIAZ ZAPATA, EDITORIAL LIMUSA. QUINTA EDICIÓN. 1999, 185 PÁGS. 8.- MECÁNICA DE MATERIALES, TIMOSHENKO, EDITORIAL JAMES M. GERE/STEPHEN P. IBEROAMERICANA. TERCERA EDICIÓN. 2001, 257 PÁGS. 55 9.- RESISTENCIA DE MATERIALES APLICADA, ROBERT L. MOTT, ED. PRENTICE-HALL HISPANOAMERICANA S.A. NOVENA EDICIÓN. 2004. 10.- MECANICA DE MATERIALES, RUSELL C. HIBBELER, ED. PRENTICEHALL HISPANOAMERICANA S.A. CUARTA EDICIÓN. 1998. 56