gestión de la calidad - Rodin

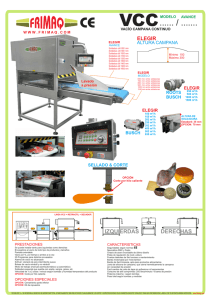

Anuncio