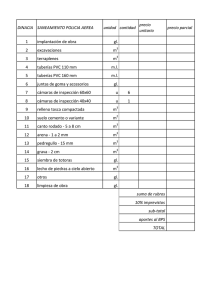

universidad nacional de ingenieria tesis ingeniero sanitario fabian

Anuncio