Universidad Nacional de Misiones Facultad de Ingeniería

Anuncio

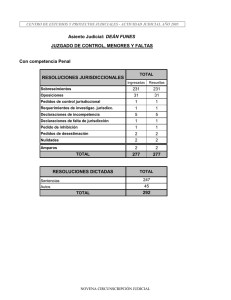

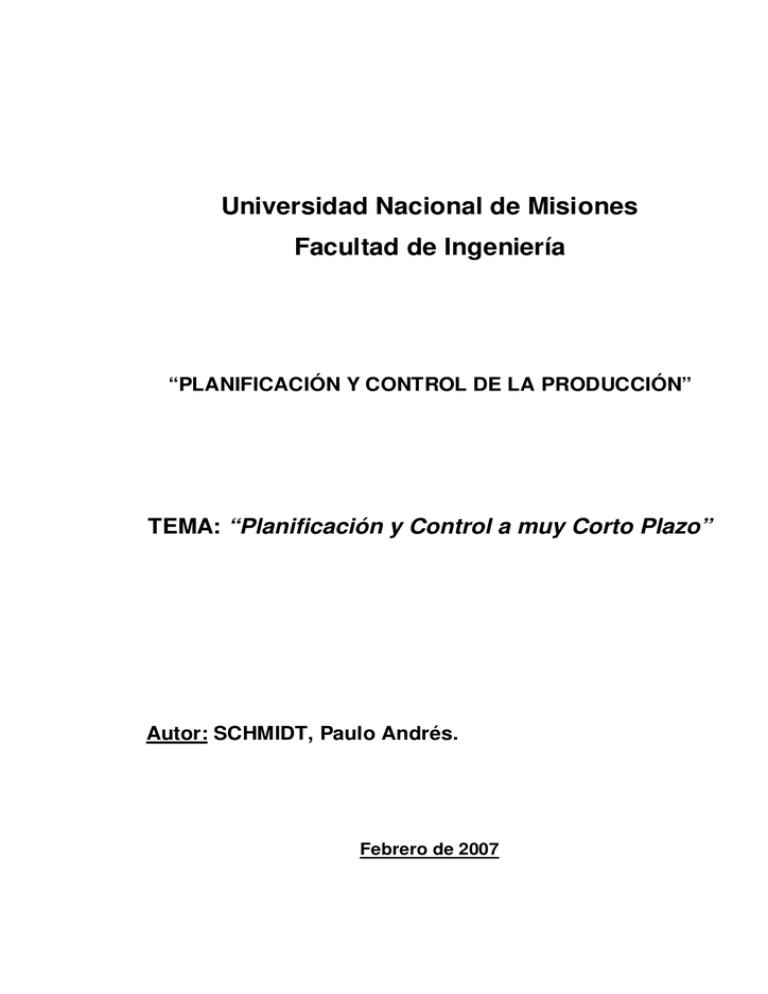

Universidad Nacional de Misiones Facultad de Ingeniería “PLANIFICACIÓN Y CONTROL DE LA PRODUCCIÓN” TEMA: “Planificación y Control a muy Corto Plazo” Autor: SCHMIDT, Paulo Andrés. Febrero de 2007 Índice Título Página Resumen Abstract 02 02 Introducción 03 Programación de operaciones 05 La asignación de carga a talleres 07 Aproximación de prueba y error: Gráficos de Carga 08 Métodos optimizadores 10 El método de los Índices 10 Secuenciación 12 Reglas de prioridad para Centros de Trabajo únicos 12 Reglas de prioridad para Centros de Trabajo múltiples 13 Conclusión 15 Bibliografía 16 El autor 17 1 Resumen El presente trabajo se basa en una revisión bibliográfica de diferentes obras relacionadas con la planificación y el control de la producción a muy corto plazo. Se abordan temas como la planificación de operaciones, asignando recursos para un determinado período de tiempo, en la realización de una serie específica de tareas. También, la asignación de carga a talleres, que es una herramienta con la que se ordenan los pedidos en los diferentes equipos, respetando determinadas condiciones. Otro tema abordado, es la secuenciación de las operaciones de producción en función de las prioridades de paso de los diferentes pedidos por los centros de trabajo. Por último, se analizan en profundidad las reglas de prioridad, las que se determinan respetando una serie de criterios a seguir. Palabras Clave: “Planificación y Control a muy Corto Plazo; Operaciones de producción; Carga de talleres; Secuenciación; Reglas de Prioridad” Abstract “This assignment is based on a bibliographic revision of different Works related to the Plan and Control of Short Term Production. It goes through subjects like preparation of actions, supplying resources for the realization of a specific series of activities in a predetermined period of time. It also refers to the Provision of Work to the Mill, which is a device that the orders are organized with in the different machines according to certain rules. Besides, it contains the Sequencing of Production Operations following the steps of different orders through the work stations. Finally, there is a deep analysis of the Rules of Priority, following step by step a previously fixed procedure”. Key Words: “Plan and Control of Short Term Production; Production Operations; Provision of Work to the Mill; Sequencing; Rules of Priority” 2 Planificación y Control a muy Corto Plazo Introducción Luego de una revisión de la bibliografía a disposición referente a Planificación y Control a de la Producción puede abordarse el presente análisis del tema “Planificación y Control a muy Corto Plazo”. En toda organización productiva; tanto continua como por pedidos, y de servicios, a la luz del Plan de Negocios, la Planificación agregada de la producción establece los parámetros agregados de producción y capacidad necesaria. De manera un poco más minuciosa, se establece el Programa Maestro de Producción con horizontes de tiempo acotados como máximo a los meses próximos, en el que se planea la capacidad aproximada. Con esto se alimenta al Plan de requerimiento de Materiales donde de manera más minuciosa aun, se planea en detalle la capacidad que implicaran las tareas de producción. Con mucho más detalle y de manera más palpable, aparecen en el proceso de planeación, actividades denominadas “Control de piso” [Adam & Ebert (1991)]. Éste expresa una idea referente a como luego de aplicadas las tareas de piso, los planes de producción se complementan para lograr los objetivos productivos. Otros autores prefieren llamar “Decisiones de piso de taller” [Gaither & Frazier (2000)], a la secuencia en que se producirán las ordenes dentro de cada centro de trabajo y las asignaciones de estas ordenes a cada máquina dentro de los mismos, “Gestión de talleres” [Domínguez Machuca et al (1995)], a todas las actividades cotidianas que tienen como objetivo elaborar programas, evaluaciones y controles de la producción para satisfacer el Programa Maestro conjugando capacidad disponible y máxima eficiencia, “Programación de talleres de trabajo” [Meredith (1999)] que enfoca ese concepto directamente con las prioridades de secuenciación, recursos gráficos (Gantt) y de programación de estaciones de trabajo múltiples (producción hacia delante y hacia atrás), “Programación del centro de trabajo”, donde “Un programa es un horario para ejecutar las actividades, utilizando los recursos o asignando las instalaciones” [Chase & Aquilano (2000). Pág. 680]; o “Programación y control de la producción” [Monks (2003)] a algunas técnicas administrativas que conjugan capacidad y prioridad para programar y controlar las actividades productivas. Sin embargo, es [Krajewski y Ritzman (2000)] quien sobre el mismo tema prefiere discriminar a la programación, de manera muy clara en “Programación en Manufacturas” y “Programación en Servicios”. Sin alejarse mucho de lo que los autores citados profesan, la programación de operaciones se ocupa básicamente de lograr la manera optima de utilizar capacidad existente respetando restricciones de producción y adecuándose a la demanda menos previsible en las actividades de servicios. Es evidente que a la hora de cumplir con el Plan Maestro de Producción, van a aparecer diferencias entre los valores planificados y los valores de los resultados obtenidos. Es por esto que en esta etapa de “control de piso” múltiples aspectos de la actividad cotidiana deben ser revisados en profundidad. De esta forma y en función de las divergencias que se observen, se extraerán conclusiones y se adoptarán las medidas correctoras pertinentes. Todo en un marco de 3 retroalimentación entre las diferentes instancias de planificación adoptadas. Siguiendo a [Domínguez Machuca et al (1995)], puede expresarse que es crucial verificar cantidades de ítems realmente obtenidas en producción, discriminando el porcentaje de piezas defectuosas, la eficiencia y el rendimiento de cada uno de los centros de trabajo involucrados (utilizando como unidad común a las horas estándar h. e.). Además, deben manejarse con precisión los plazos de entrega, tiempos de reaprovisionamiento, cuellos de botella, etc. Únicamente así podrán identificarse estrictamente los defasajes que hubiere entre lo ideado y lo realmente obtenido. Un resumen de información corriente (datos) publicado en [Monks (2003). Pág. 281] se detalla en la siguiente tabla: Datos de Prioridad Datos de Capacidad Información de Planeación Nro. De artículo y descripción. Tamaño del lote y tiempo de entrega de producción. Cantidad disponible, asignada o en proceso. Nro. Y capacidad de los centros de trabajo (CT). Centros de trabajo alternativos. Eficiencia, utilización y tiempos de espera. Información de Control Nro. De órdenes internas. Prioridad y fecha de entrega. Cantidad ordenada y balance. Cantidad terminada, desechada y gastada. Nro. De operación. Tiempo de arranque y corrida. Cantidad realizada y desechada. Fecha por entregar y tiempo de entrega disponible. Tabla I: Planeación y control de datos para control de actividades de producción. (Fuente: MONKS, Joseph G. “Administración de Operaciones” (2003). Pág. 281.) Estas actividades de ejecución y control pueden detallarse, según [Adam & Ebert (1991)] como: • Carga Cada trabajo debe tener sus especificaciones de productos y su trayectoria a través de los distintos centros de trabajo. A medida que el trabajo va pasando a través de las diferentes maquinarias, va estableciéndose la parte de la carga que le corresponde a la siguiente máquina en el proceso (esto se conoce como carga de taller o carga de máquinas). • Secuencia Esta etapa establece las prioridades para los trabajos en las líneas de espera de los centros de trabajo. Esta secuencia especifica el orden en que serán procesados los trabajos pendientes. Requiere de la aplicación de una regla de asignación de las secuencias de prioridades. • Programación detallada Incluyen fechas de inicio de las órdenes de trabajo, empleados y materiales, también los trabajos terminados que deben estar listos en cada centro de trabajo. • Fluidez Al llevar a cabo el seguimiento del avance de un trabajo, se requieren acciones especiales para que se transite por las diferentes máquinas. Las interrupciones en las operaciones de manufactura o de servicios (falla de equipos, falta de materiales, cambios de último momento en las prioridades) ocasionan desviaciones en los programas de producción. Algunas veces es necesario que algún trabajo importante se maneje con base en una solución especial. • Control de insumos y productos (capacidad a corto plazo) Los programas de producción implican cierta capacidad de producción para cada centro de trabajo. Su rendimiento, como se sabe, puede no coincidir con lo que se espera, por lo 4 que debe efectuarse un seguimiento de la utilización real del centro de trabajo, mediante el empleo de los informes insumo/producto. En caso de existencia de discrepancias, pueden realizarse ajustes para mantener el rendimiento en los niveles deseados. Programación de operaciones Según [Domínguez Machuca et al (1995)] la Programación de Operaciones “tiene por objeto determinar qué operaciones se van a realizar sobre los distintos pedidos, durante cada momento del horizonte de planeación, en cada centro de trabajo, de forma que, con la capacidad disponible en cada uno de ellos, se cumplan las fechas de entrega planificadas, empleando el menor volumen de recursos en inventarios posible” [Domínguez Machuca et al (1995). Pág. 295]. “Los programas de operaciones son planes a corto plazo elaborados con el fin de poner en práctica el programa maestro de producción. La programación de operaciones se enfoca en encontrar la mejor forma de usar la capacidad existente, tomando en cuenta las restricciones técnicas para la producción” [Krajewski y Ritzman (2000). Pág. 762]. Por otra parte y de manera más simple, [Meredith (1999)] se refiere a la programación de operaciones expresando “el trabajo en un taller se hace según especificaciones, más que para existencias y por lo tanto, se asocia con fechas críticas y de vencimiento” [Meredith (1999). Pág. 521]. Como puede observarse, de la basta bibliografía consultada, son estos los autores que demuestran con mayor claridad la introducción a la programación de las operaciones de producción. Otros tratados referentes, directamente se introducen en las herramientas utilizadas por el programador de las operaciones para sacar mayor provecho de los recursos, implicando el mínimo posible de tardanzas para realizarlos. Estas herramientas son “el secuenciamiento, las reglas de prioridad y la programación hacia delante y hacia atrás”. Otro recurso gráfico ya mencionado que abordan algunos autores es el diagrama de Gantt. Estas técnicas y herramientas serán analizadas en breve, luego de concluir con las introducciones conceptuales pertinentes. El proceso de programación de las operaciones es característica propia del tipo de configuración productiva en la que se base la empresa en cuestión (para el caso de una industria). El planificador puede encontrarse por ejemplo frente a un tipo de configuración por proyecto, configuración continua, o por lotes. Específicamente, al tratarse de una configuración continua, la programación se vuelve enormemente básica, respecto a la programación en una configuración productiva por lotes, ya que suele fabricarse para inventario. De esta forma, siempre son empleadas las mismas instalaciones con el fin de obtener el mismo producto, con máquinas dispuestas en línea o “en cadena”. Cada máquina realiza siempre la misma operación y éstas son programadas una sola 5 vez, al inicio del proceso. De ahí en más, solo resta controlar el ritmo de producción y en caso de ser necesario, efectuar actividades de programación si la producción es interrumpida al final de una jornada o el ritmo de la misma deba ser corregido. Ocurre algo sumamente diferente al tratarse de una configuración productiva por lotes. Aquí, cada centro de trabajo es utilizado para la obtención de lotes de diferentes artículos. Entonces, tras la conclusión de un determinado pedido, todo el centro de trabajo debe detenerse y reconfigurarse para encarar el siguiente lote. productiva son [Krajewski y Ritzman (2000)]] Sobre estas características de distribución y [Domínguez Machuca et al (1995)] quienes profundizan el tratado. No obstante, es el segundo autor quien además presenta dos situaciones especiales dadas por las características del proceso productivo. Una de ellas tiene lugar en empresas que usan distribuciones en línea para la obtención de grandes lotes homogéneos de un determinado producto. Aquí, los productos tienen las mismas secuencias de paso entre los diferentes centros de trabajo, pudiéndose “sortear” alguna máquina que no fuera necesaria. Las órdenes de entrada del primer centro de trabajo determinan las actividades a desarrollar en cada momento por los demás centros de trabajo. El orden de entrada de los pedidos en la primera máquina viene dado por las prioridades que indican la secuencia de paso de los lotes de pedidos; de esta dependerá el número de pedidos completados a tiempo, los costes de preparación, el valor de los tiempos de suministro y el volumen de inventarios, etc. La restante situación mencionada tiene que ver con las empresas que utilizan distribuciones por funciones fabricando productos bajo pedido. Se obtiene gran variedad de productos y componentes en lotes pequeños. Las máquinas que intervienen en los procesos de producción se agrupan de acuerdo a la función que cumplen, en los centros de trabajo. Entonces, los pedidos circulan a través los diferentes centros de trabajo en los que se les practican las correspondientes operaciones. Por la naturaleza de los procesos, las rutas o los caminos recorridos por los distintos pedidos pueden no necesariamente ser los mismos. Si el camino de obtención de los pedidos es el mismo para todos ellos, el programador deberá determinar la secuencia de paso de estos para cada equipo. Pero si en cambio, algunos productos tienen caminos opcionales dentro del proceso productivo, y alguna operación puede realizarse en varios equipos diferentes, se procederá a asignar de forma concreta, previo a la secuencia de operaciones. El plan de operaciones se obtendrá entonces según estas tres operaciones clave [Domínguez Machuca et al (1995)]: Carga de talleres Se denomina de ésta manera al hecho de asignar los pedidos a los diferentes centros de trabajo que se encuentren en condiciones de elaborarlos, teniendo como primicia su capacidad. A continuación se tratará en profundidad el tema de la carga a talleres analizando como hasta aquí, los puntos de vista de diferentes autores. Secuenciación Es el establecimiento de la prioridad de paso de los pedidos entre los diferentes centros de trabajo para cumplir con las fechas establecidas, involucrando la menor cantidad de recursos e implicando un inventario mínimo. Este concepto también será analizado a continuación, plasmando las opiniones de los especialistas responsables de la bibliografía consultada. 6 Programación detallada Básicamente, es la determinación de los momentos de inicio y fin de las actividades de cada centro de trabajo, así como las operaciones de cada pedido para la secuenciación realizada. La asignación de carga a talleres Una característica que distingue a un sistema de producción de otro es la manera cómo se considera la capacidad al determinar el programa. Los sistemas de programación pueden utilizar una carga finita o infinita. Carga infinita “La carga infinita se presenta cuando la tarea ha sido asignada a un centro de trabajo basada simplemente en lo que se necesita con el tiempo” [Chase & Aquilano (2000). Pág. 680]. Desde este punto de vista no se tiene en cuenta la existencia de suficiente capacidad para completar el trabajo. En las prácticas reales se realiza una simple revisión de los recursos más importantes juzgando cuan sobrecargado se encuentra. En los sistemas de carga infinita, los tiempos se determinan calculándolos según múltiplos del tiempo de operación previstos (preparación y funcionamiento) adicionando un determinado tiempo de demora en la fila prevista a causa del material en movimiento y las esperas de las ordenes en que se llevaran a cabo las operaciones. Carga finita La metodología de la carga finita “programa realmente en detalle cada recurso utilizando el tiempo de preparación y de funcionamiento requerido para cada pedido. En esencia, el sistema determina con exactitud que hará cada recurso en cada momento durante el día de trabajo” [Chase & Aquilano (2000). Pág. 680]. Cada vez que se produzca una demora por algún faltante de un ítem determinado en un centro de trabajo, se formará una línea de espera a la entrada del centro de trabajo que lo requiera. De esta manera, el centro de trabajo esperará a que se le provea del ítem o el componente que esté faltando para seguir con la producción. Otra característica importante de los sistemas de programación es si ésta es en sentido hacia delante o hacia atrás. Sobre esta característica de la programación de operaciones, es [Monks (2003)] quien expresa: “La programación hacia delante consiste en programar todos los trabajos disponibles para que comiencen tan pronto como los requerimientos sean conocidos. Esta realización inmediata puede resultar en una terminación temprana del trabajo a costa de más trabajos en proceso y mayores costos de llevar más inventario del necesario” [Monks (2003). Pág. 282]. La programación hacia atrás utiliza la misma lógica de eliminar tiempo de espera del Plan de Requerimiento de Materiales. Los componentes son entregados “cuando se necesitan” más que “tan pronto como sea posible”. 7 A todo esto, otros autores, en su obra [Gaither & Frazier (2000)] acotan que, la programación hacia delante supone que los clientes desean que sus trabajos se entreguen tan pronto como sea posible. Sobre la programación hacia atrás, explica que tiene como ventaja la tendencia a reducir los inventarios en proceso, debido a que los trabajos son terminados cuando se necesitan en el siguiente centro de trabajo, motivo por el cual, la programación hacia atrás es utilizada de manera predominante en las empresas progresistas. De manera contradictoria, “para una dimensión futura-progresiva, lo más común es la programación futura” [Chase & Aquilano (2000) Pág. 681]. Entiéndase aquí a programación futura por programación hacia delante, y a programación regresiva por programación hacia atrás. Aporta un detalle muy importante relacionado a los sistemas de planeamiento de requerimiento de materiales. Dice que estos son sistemas de programación regresivo infinito para los materiales, entonces, cada pedido tiene una fecha de vencimiento y el sistema calcula las necesidades de partes programando regresivamente el tiempo en que las operaciones se ejecutarán para completar los pedidos. Aproximación de prueba y error: Gráficos de Carga Teniendo en cuenta la capacidad de cada centro de trabajo, los costes de producción y los tiempos que requieren para tal fin, se pone en juego una actividad de “tanteo”, adjudicando a cada centro de trabajo una tarea a realizar. Se pone en la mira al coste y al tiempo que tomaría cada tarea, con el fin de minimizarlos. De esta forma se asigna cada una de las tareas al centro de trabajo que menor tiempo o coste requiera para su conclusión. Luego se comprueba la factibilidad del hecho, es decir, se calcula la carga generada en cada centro de trabajo y se compara con la capacidad disponible, determinando que centro se encuentra sobrecargado y que centro se encuentra subcargado. En caso de observarse sobrecargas y/o capacidad ociosa en un determinado centro de trabajo, se procede a reasignar las tareas desde los centros de trabajo con sobrecarga, hacia los que se encuentran con capacidad ociosa. El criterio a utilizar para las reasignaciones, es establecer siempre como destino, el centro de trabajo que menor incremento de tiempo o coste genere. “Normalmente, la realización de la propuesta inicial, así como de las sucesivas mejoras, se suele apoyar en la utilización de un gráfico de carga, en el cual se coloca en abscisas el tiempo, y en ordenadas los diferentes centros de trabajo” [Domínguez Machuca et al (1995). Pág. 297]. Este método manual es también conocido como “Diagrama de Gantt” [Gaither & Frazier (2000)] o “Gráficas de Gantt” [Krajewski y Ritzman (2000)], [Adam & Ebert (1991)], [Monks (2003)] y [Meredith (1999)]. Las distintas operaciones se representan por líneas horizontales, de longitud proporcional a su duración. Se consideran tres tiempos relacionados con las actividades: tiempo de preparación “tp”, tiempo de ejecución te y tiempo de tránsito “ts”. La longitud de “te” se calcula multiplicando el número de ítems del lote por el tiempo unitario de ejecución “teu”. Un ejemplo extraído del texto [“Planificación, Programación y Control de las Operaciones”. Autor: Maldonado Carolina – UTN FRSF. [email protected] - Fuente: www.monografias.com] 8 perteneciente a la obra [Domínguez Machuca et al (1995)] talvez esclarezca de alguna forma el concepto de la asignación de carga a talleres utilizando la antes mencionada herramienta gráfica. Ejemplo: “En el proceso de fabricación de un determinado componente intervienen siete operaciones. Los respectivos tiempos de preparación, los tiempos de ejecución unitarios y las tiempos de ejecución del lote, tei, están en la tabla. Considerando que hemos recibido un pedido de 100 unidades del citado componente, se desea representar mediante el gráfico de Gantt la secuencia de operaciones, suponiendo que no existen restricciones de recursos”. Oi O1 O2 O3 O4 O5 O6 O7 tp 1 1 0.7 0.9 2.3 0.6 5.5 0.15 0.3 0.15 1.5 0.75 5 30 15 150 75 teui 5 tei 12 Tabla II: Tiempos de las operaciones. (Fuente: “Planificación, Programación y Control de las Operaciones”. Autor: Maldonado Carolina – UTN FRSF). Te1 O1 Te2 O2 Te3 O3 Te4 O4 Te5 O5 O6 Te7 O7 1 12 5 0 1 h.e. 1 6 7 15 0,7 30 22 22,7 0,9 15 2,3 52,7 53,6 68,6 70,9 150 0,6 75 220,9 221,5 5,5 296,5 302 314 Gráfico I: Diagrama de Gantt. Secuenciación sin solapamiento. (Fuente: “Planificación, Programación y Control de las Operaciones”. Autor: Maldonado Carolina – UTN FRSF). Como puede observarse en el rótulo del Gráfico I, el cual corresponde a una secuenciación sin solapamiento, es menester aclarar que la secuenciación puede efectuarse de dos formas a saber: Sin solapamientos No podrá darse comienzo a ninguna actividad hasta que se haya finalizado la operación anterior. 9 Con solapamientos La duración a la que da lugar la programación puede ser acortada solapando las diferentes operaciones, que solo se puede realizar al principio y al final de cada operación. El tiempo de ejecución unitario de la primera operación deberá necesariamente, ser menor que el de la segunda operación. Además de este método de ayuda a la programación, “Las cartas de programación (o avance) muestran las actividades de trabajo secuenciales necesarias para terminar un trabajo. Las cartas de carga muestran las horas de trabajo asignadas a un grupo de trabajadores o máquinas” [Monks (2003). Pág. 284]. Métodos Optimizadores [Domínguez Machuca et al (1995)] propone otro método basado en programación matemática que intenta proveer una solución óptima a la cuestión. El método es el de “El Algoritmo de Asignación de Kuhn”, que no es otra cosa que un arreglo matricial de los costes de realizar cada trabajo en cada centro de trabajo. Como todo modelo basado en programación matemática, este método trae como desventajas o inconvenientes, por un lado el hecho de que solo se puede asignar un trabajo a cada centro de trabajo, con lo que se estaría desperdiciando capacidad ociosa en alguna oportunidad en que el trabajo sea relativamente corto. Por otra parte, en caso de haber más trabajos a realizar que centros de trabajo, los que excedan del número de estos deben ser asignados a unidades ficticias que son creadas durante la programación, pudiendo en los reales haber capacidad ociosa. Son de uso corriente, otros métodos un tanto más laboriosos, como ser el método de transporte y/o algún otro método particular de programación lineal. El método de los Índices Es éste método el más desarrollado, en el ámbito de las asignaciones, de entre todos los métodos heurísticos (inventados) que utiliza criterios empleados en los Gráficos de Carga. De buenas a primeras, vale aclarar que éste método no garantiza la obtención de una solución óptima. No obstante, los resultados generalmente son satisfactorios debido a que se aproximan de cierta forma a los valores óptimos. Una breve descripción acerca de éste método señala que:”se comienza estableciendo una solución optima inicial sin considerar las disponibilidades de capacidad; posteriormente se van eliminando las sobrecargas mediante la consideración de un tiempo o coste de oportunidad (incremento de tiempo o de coste), derivado de mover un trabajo desde el centro con sobrecarga, donde esta actualmente asignado, hacia otro en que exista capacidad ociosa. Se habrá llegado a la solución cuando ya no queden centros sobrecargados. La expresión de dicho tiempo o coste de oportunidad va a ser el Índice de Tiempo (IT) y el Índice 10 de Costes (IC), los cuales se determinan para cada pedido en cada uno de los centros de trabajo” [Domínguez Machuca et al (1995). Pág. 297]. Determinación de los índices IT e IC Asignación de las tareas en función de It e IC Selección del “menor” incremento de t o C en caso de sobrecargas Gráfico II: Diagrama de bloques “Método de los Índices”. (Fuente: Apuntes de la cátedra P. C. P., Facultad de Ingeniería-Universidad Nacional de Misiones) IT = t i − t mín t mín Ecuación I: IT “Método de los Índices”. IC = C$i − C $mín C$mín Ecuación II: IC “Método de los Índices”. Donde: ti= tiempo de ejecución del pedido “i”. tmín= tiempo mínimo de ejecución del pedido “i”. Ci= costo de ejecución del pedido “i”. Cmín= costo mínimo de ejecución del pedido “i”. 11 Secuenciación Reglas de prioridad para Centros de Trabajo únicos “Una regla de secuenciación sería aquella cuyo resultado fuera que todos los trabajos se completaran a tiempo, con una máxima utilización de las instalaciones, pero con el mínimo inventario en proceso” [Meredith (1999). Pág. 522]. Como se sabe, el principal objetivo es minimizar los costes. En algunas organizaciones, esto se logra minimizando tardanzas, en otras minimizando la utilización de los quipos o los inventarios de material en proceso, etc. La importancia de éstos factores se verá traducida en las reglas que regirán las prioridades de los trabajos. Estas reglas se conocen como reglas de prioridad. Según éste mismo autor, “varios investigadores han estudiado las características de muchas de las reglas de secuenciación por prioridad más comunes, llegando a algunas conclusiones interesantes. Las siguientes son las de uso más común” [Meredith (1999). Pág. 525]: PEPS Primero que llega, primero que es atendido. FECHA DE VENCIMIENTO A cada pedido se le asignará una fecha de vencimiento independientemente de la duración del trabajo. TOC Tiempo de duración más corto. TOL Tiempo de duración más largo. HE Holgura estática. “Holgura estática” es el tiempo entre la fecha de vencimiento menos el tiempo de llegada al centro de trabajo. Entonces, a menor holgura estática, mayor prioridad. HE/OR Holgura estática por operación restante. A mayor cantidad de operaciones pendientes, mayor prioridad. HD/OR Holgura dinámica por operación restante. “Holgura dinámica” es el tiempo entre la fecha de vencimiento menos el tiempo restante de proceso, dividido el número de operaciones restantes. CSOBRET Se da prioridad al trabajo con la mayor razón de costos de demora, c, sobre el tiempo de procesamiento, t (c sobre t). Similar a la regla TOC pero considerando los costes por demoras “c”. RAND Orden aleatorio. Básicamente, los pedidos se escogen al azar, sin darse mayor importancia al hecho fundamental de la prioridad que unos tienen frente a otros. Otra obra como [Adam & Ebert (1991)], expone cinco reglas para dar prioridad a las secuencias, coincidiendo con el autor antes mencionado. Estas son:”primero en llegar, primero que recibe el servicio (PEPS)”, de esta forma se atienden los pedidos en el orden en que llegaron, “fecha más próxima de terminación (FMPT)”, ignorándose el momento en que los pedidos llegan al centro de trabajo y el tiempo que cada uno de ellos requiere, “tiempo de proceso más breve (TPMB)”, en donde el trabajo que implique menos tiempo de realización es el siguiente en la lista, “tiempo de proceso más corto truncado (TPMCT)”, similar a la anterior pero con la diferencia que los trabajos que hayan esperado más tiempo del corte fijado previamente, son los siguientes a ser procesados, 12 y finalmente ”holgura mínima (TPM)”, priorizándose los trabajos cuyos tiempos de vencimiento se encuentran próximos a expirar. Reglas de prioridad para Centros de Trabajo múltiples Siguiendo a [Adam & Ebert (1991)], puede observarse que la mayoría de las instalaciones de producción de bienes y servicios no presentan problemas de procesamiento de diferentes pedidos en “un solo” centro de trabajo, sino que en la realidad, la cuestión se manifiesta en relación a varias células de trabajo, con grandes cantidades de órdenes. Muchas de estas órdenes, por lo general son diferentes, es decir, los pedidos recorren rutas distintas unas de otras, y estos pueden no necesariamente adquirir sus transformaciones en todos los centros de trabajo, sino que talvez sus características de producto requieran la evasión de algunos centros de trabajo. Entonces, “para casos como este no existen procedimientos analíticos de solución óptima” [Adam & Ebert (1991). Pág. 464]. Es por esto que diferentes investigadores han propuesto la aplicación de la teoría de colas para la solución de cuestiones que tengan que ver con grandes cantidades de trabajos pendientes a ser procesados en múltiples estaciones de trabajo. No obstante, su alta complejidad matemática hace que sea reducido el horizonte de aplicación. Otra opción son algunos procedimientos de simulación que se pueden utilizar para cotejar distintas reglas de secuenciación. En estos modelos matemáticos, algunos parámetros esenciales deben ser introducidos, como ser: configuración del taller (cantidad de centros de trabajo), llegadas de las órdenes de trabajo (el modelo y secuencia de las órdenes anteriores peden basarse en modelos experimentados con anterioridad, utilizando la “Técnica de Monte Carlo” para determinar la razón de llegada de los pedidos entre otros métodos), clasificación de órdenes de trabajo (establecer necesidades de proceso y ruta), tiempos de proceso (a menudo se extrae al azar de entre varios tiempos de servicio según una distribución de tiempos, característica de cada centro de trabajo), especificación de los parámetros de desempeño en el taller (información estadística que puede incluir tiempo ocioso, longitud de las colas de espera, tiempos de espera de las órdenes, valores de inventarios en proceso, etc.), especificación de las reglas de secuencias (incorporando al modelo la regla de prioridad en la secuencia en que se correrá el mismo), simulación (denominada corrida de simulación, que es una especie de simulación parcial con grandes cantidades de pedidos, cargándolas a las estaciones de trabajo apropiadas), registro de los parámetros de desempeño en el taller (registro de los datos estadísticos, evaluación y almacenamiento de los mismos, simulación concluida), réplicas (reemplazo de la regla original del modelo por otra alternativa , cuya corrida es contrastada con la anterior y son analizadas las conclusiones). Es [Meredith (1992)] quien por su parte, propone la utilización de las ya conocidas Gráficas de Gantt como herramienta para la secuenciación. “La mejor secuenciación depende de varios factores como la importancia y las fechas de vencimiento de los trabajos y el gasto relativo de las instalaciones” [Meredith (1999). Pág. 528]. Amén de esto, otro enfoque más preciso se obtiene aplicando la programación hacia delante y hacia atrás de estaciones de trabajo múltiples. 13 Por otro lado, [Domínguez Machuca et al (1995)], [Chase & Aquilano (2000)] y [Krajewski y Ritzman (2000)] plantean la utilización de La regla de Johnson para N pedidos y dos o más máquinas. Analizando el caso más simple, de “N pedidos y dos máquinas”, los autores coinciden en que, partiendo de los tiempos de ejecución de cada trabajo en cada centro de trabajo, lo que se pretende es minimizar el tiempo necesario para concluir todos los pedidos y los tiempos ociosos de las máquinas. Para llevarlo a cabo se deben conocer los tiempos de ejecución de cada pedido en cada una de las dos máquinas. Entonces, la regla de Johnson procesa primero los pedidos cuyo tiempo de ejecución en la primera máquina es menor que en la restante, ejecutando posteriormente los trabajos para los cuales son menores los tiempos en la segunda máquina. Suponiendo dos máquinas M1 y M2, y cinco trabajos a realizar, P 1- P5, ordenados en una tabla como la siguiente: P1 P2 P3 P4 P5 M1 5 1 9 3 10 M2 2 6 7 8 4 Tabla III: Tiempos de ejecución (regla de Johnson). (Fuente: Domínguez Machuca et al (1995) Ejemplo 9.8. Pág. 308) Para el caso de tres máquinas, el método implica la creación de dos máquinas ficticias, a las que se les adjudican tiempos especiales de procesamiento a saber: la cuarta máquina (una de las ficticias creadas) tendrá un tiempo de ejecución para el trabajo “i “, igual a la suma de los tiempos de ejecución en las dos primeras máquinas (reales); la quinta máquina (restante máquina ficticia) tiene adjudicado un tiempo de ejecución para el trabajo “i “igual a la suma de sus primeros tiempos en las máquinas dos y tres (reales). Establecido esto, se procede de igual forma al caso anterior para las dos máquinas ficticias, considerando que los pedidos circulan primero por la máquina cuatro y luego por la máquina cinco. Existe también un método que contempla la secuenciación de N pedidos a través de M máquinas, basado en un algoritmo complicado de utilizar, pero que no obstante, ofrece buenos resultados. 14 Conclusión Varias ideas importantes pueden ser extraídas de éste desarrollo del tema “Planificación y Control a muy Corto Plazo”. La importancia de las mismas aparece como reacción al hecho de que no es posible encontrar un solo método de programación que sea el mejor en todas las situaciones. Estos conceptos reflejan en gran medida la importancia de la adecuada planeación cotidiana o a muy corto plazo y el control de las actividades de producción. Entre estas ideas específicas, cabe sin duda destacar 1) el hecho de programar adecuadamente las operaciones con el fin expreso de encontrar la mejor forma de usar la capacidad existente, tomando en cuenta las restricciones técnicas para la producción, 2) la necesidad de una minuciosa labor de secuenciación tras haber detectado los factores directamente ligados a la minimización de tiempos y costos de ejecución, de inventarios en proceso, y la maximización de la utilización de las instalaciones, 3) la pronta asimilación por parte del programador, de los beneficios de la utilización de las múltiples herramientas, tanto gráficas, como heurísticas utilizadas a diario en la “planeación y control” de los procesos de índole productiva, cualquiera fuese el tipo de configuración, 4) el valor del manejo de datos, puntuales y creíbles, tanto de prioridad como de capacidad, a la luz de la planificación y el control de piso de taller. Como conclusión, es menester para la planificación de operaciones, la perfecta correlación entre el plan agregado, el plan maestro y los requerimientos de materiales, la carga de máquinas y las secuencias de paso. Respecto a la carga de máquinas, es crucial el manejo de las capacidades de los centros de trabajo, y los tiempos de elaboración de los mismos. Para una correcta secuenciación, el criterio de determinación de las reglas de prioridad es de fundamental relevancia a la hora de minimizar costos y tiempos de procesamiento. 15 Bibliografía ADAM Jr, Everett E; EBERT, Ronald J. “Administración de la producción y las operaciones: conceptos, modelos y funcionamiento”, título original: “Production and Operations Management”, traducción: José Rodríguez Rodríguez. Naucalpán de Juárez, Estado de México, México: Prentice Hall Hispanoamericana S. A., 1991. 4º ed. CHASE, Richard B., AQUILANO Nicholas J. & JACOBS Robert. “Administración de Producción y Operaciones”, Santa Fe de Bogotá, Colombia: Mc Graw – Hill / Interamericana, 2000 8º ed. GAITHER, Norman; FRAZIER Greg. “Administración de producción y operaciones”. México: Thomson Internacional, 2000. 8º ed. KRAJEWSKI, Lee J. y RITZMAN, Larry P. “Administración de operaciones: estrategia y análisis”. México: Pearson Educación, 2000. MACHUCA, José Antonio Domínguez y otros. “Dirección de operaciones: Aspectos tácticos en la producción y los servicios”. Madrid, España: Mc Graw – Hill / Interamericana de España S. A., 1995. MEREDITH, Jack R. “Administración de Operaciones”. México: Limusa, 1999. 2º ed. MONKS, Joseph G. “Administración de Operaciones”. México: Mc-Graw-Hill Interamericana de México, 2003. MALDONADO, Carolina. “Planificación, Programación y Control de las Operaciones” UTN FRSF. [email protected]. http://www.monografías.com (acceso: Enero de 2007)]. 16