- Ninguna Categoria

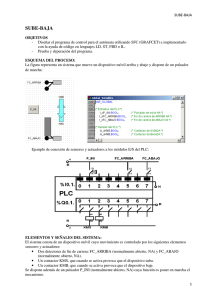

Simulador de conduccion con actuadores neumaticos

Anuncio