instalaciones de las ferrerias

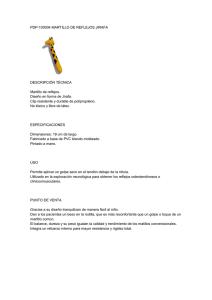

Anuncio

5. INSTALACIONES DE LAS FERRERIAS 5.A. EL ESPACIO DE LA PRODUCCION. Las mejoras técnicas en el uso de la energía hidraúlica en la industria del hierro y el aumento de la capacidad productiva, permitieron la aparición de un tipo de instalaciones evolucionadas, ya desde el siglo XVIII. En el libro de Villarreal de Berriz, se establecen distintos tipos de establecimientos ferrones, que él clasifica en ferrerías mayores y menores. En las primeras se fundían agoas o zamarras de doce y diez y seis arrobas, y en las segundas se tiraban tochos producidos en las mayores. Una posterior integración de ambas dio lugar al tipo llamado Cear-olas, que fundían y tiraban a la vez. Se trataba de instalaciones mas integradas, que, al parecer, labraban un tocho de hierro de más calidad y semielaborado a medidas comerciales . Este modelo de ferrería es el que se conoce en el norte del país, y que prácticamente permanece inalterable hasta los años sesenta del siglo XIX. El edificio venía determinado por la instalación de las máquinas: martillos de forja, elementos de insuflar el aire y la situación del horno; y por otro lado los espacios de almacenaje principalmente los destinados al acopio de carbón vegetal o carboneras. Los espacios de producción se disponían yuxtapuestos al banzado o antepara y separados de la misma por el muro de estolda, en cuya parte inferior se abrían los huecos en arcada por los que entraban los árboles motores. Estas naves se organizaban entorno al horno que se situaba adosado a la pared de forjas o bergamazo, perpendicular al muro de estolada. Los espacios resultantes se comunicaban entre sí mediante mediante un hueco rematado en arco. En uno de ellos se alojaban las máquinas de insuflación de aire y en el otro el martillo de forja. Es posible encontrar variaciones a esta disposición general en los casos de disponer de accionamiento mediante pujón tuerto o sistema de insuflado por trompas. En estos casos el espacio de producción podía disponerse en una sola nave, adosándose el horno a un pequeño murete. sustentada Los grandes espacios de almacenaje de carbón aparecían adosados a los interiores y separados de los mismos mediante un muro que sobresalía por encima de la cubierta, realizando una función de cortafuego. En su nivel inferior se habrían huecos para posibilitar el acarreo del carbón al horno. Las carboneras se articulaban en distintos niveles de carga y trasiegos , que, en muchos casos, aprovechaban los desniveles naturales del terreno. Así, el suelo de éstas solía aparecer una inclinación orientada hacia las naves de producción. Era habitual el separar los de las carboneras, compartimentándolos en otro mas pequeños con capacidades de 2 a 3000 cargas de carbón ( una carga son 60 kg. excasos). Ello permitía la clasificación de los carbones por calidades, dando al mismo tiempo mayor seguridad contra posibles incendios. El nivel de acceso desde el exterior de las carboneras se disponía elevado con respecto al suelo de las mismas, con el fín de facilitar el abastecimiento, el cual se realizaba dejando caer lsa cargas de carbón a su interior. En algún caso existían dispositivos de tipo rampa para realizar estas tareas, construídos en madera o mediante una estructura en obra de piedra adosada a la trasera de las carboneras mediante que y arcos permitían acceso al inferior de el nivel las mismas. Acompañan al edificio principal, en casi todos los establecimientos una capilla, una casona -vivienda y las viviendas de los trabajadores. Los muros del edificio se construyen en mampostería ordinaria de pizarra. Los huecos que comunican las salas suelen estar solucionados mediante dinteles horizontales a base de lajas de pizarra, o raras veces, con un arco de medio punto como es el caso de la ferrería del Buen Retiro ( Vilar da Cuíña-Fonsagrada). La comunicación entre las salas de máquinas que como ya decíamos antes se solucionaba con un arco, éste se hace casi siempre de medio punto y también de lajas de pizarra; o también , con un arco carpanel de tres centros resuelto con dovelas de cantería, como es el caso de la ferrería de S. P. de Bogo (A Pontenova). La forma de las plantas se aproxima siempre a cuadrangular o rectangular y casi siempre a dos aguas. Estas superficies de cubierta son ayudadas en varios casos por pilares de piedra; tal es el caso en Vilar da Cuíña; o el caso de A Cabanada (BalmonteCastropol) que tiene en la carbonera mayor un gran pilar de base rectangular. En Lagar no se necesita el pilar de piedra al haberse resuelto la cubierta con dos techumbres a dos aguas y paralelas entre sí. No se descarta la existencia de puntales de madera para sujetar la cubierta , pues en la ferrería de Sargadelos, según planos de la época ,aparecen representados. En las ferrerías que mas hemos estudiado a fondo, el arco mayor de los pertenecientes a los árboles de maquinaria, es siempre el del martillo y está situado de 0,20 m. a o,50 m. mas bajo que el de los barquines. Una de las dos varas de arranque que abren las válvulas de cierre del banzado tiene siempre un hueco de unos 0,40 X 0,90 m. en la pared principal (la que comunica las salas con el banzado) para ser atavesada por ella. La otra vara, se supone tuviera un hueco practicado en la cubierta, al igual que en los mazos. Las ferrerías que tuvieron banzado de madera , se adivina éste por los mechinales ciegos que hay en la pared principal, puestos en unas medidas razonables para albergar las cabezas de las trabes de madera (xugos) del banzado. Las paredes cuentan además con otros mechinales , sirven para el andamiaje; se distinguen de los anteriores por ser éstos pasantes y de menor sección. Un rellano horizontal de piedra elevado sobre el suelo alrededor de un metro en la sala de barquines es frecuente en algunas ferrerías ( A Cabanada, Vilar da Cuíña) e incluso en algunas ferrerías cántabras y vascas vistas en documentos. La comunicación entre los barquines y el horno se hace a través de una tobera en forma troncocónica de 10 pulgadas de diámetro en la parte mas ancha y de 1,5 pulgadas en la parte mas estrecha, la cual está incrustada en un murete de mampostería que habitualmente se derrumba cuando se quiere variar el ángulo de incidencia sobre el horno. Se puede decir que es un murete de quita y pon , según la necesidad del insuflado. El vano que queda libre cuando esta derrumbado el murete está solucionado por un arco de medio punto rebajado ( Lagar , A Froseira-Boal) o en dintel horizontal (A Pontenova). En las salas de mäquinas es frecuente huecos de ventana pero tapiados la mitad del espesor del muro, quedando el semihueco hacia las salas de máquinas, a modo de alacena. 5.B. LA PRESA (AZUTE O CHAPACUÑA). La presa era una construcción que interceptaba el agua de un río y la desviaba por un canal hacia la ferrería, ya que su misión no era la de embalsar y retener el agua sinó introducirla en el canal y dirigirla hacia el banzado de la ferrería. En algunos casos en que los cursos de agua eran de pequeño caudal, varias presas captaban el agua en distintos arroyos y a través de una red de canales la conducían a la ferrería. Ademas de contar con un buen emplazamiento la construcción requería tambien PRESA, en Veiga de Sarza, (Taramundi) que el agua fuese fácil de desviar. Aveces tenían que hacerla a mas de 500 m. para obtener la altura de salto exigida por las dimensiones de la instalación. La ferrería del Buen Retiro (Vilar da Cuíña) sitúa su presa a 1 km. de distancia río arriba. TIPOS DE PRESA El hacerlas de un material u otro no depende de los conocimientos técnicos, sin duda había, era cuestión de: -La inversion que se pretenda hacer. -Las posibilidades de mantenimiento. presas, según P.Villarreal de Berriz 5.B.1 PRESAS DE PIEDRA Van relacionadas con una inversión a largo plazo. Construídas habitualmente sobre peña como base de cimentación. En el siglo XVI según “los 21 libros del pseudoJuanelo turriano”, se intercepta el cauce “puniendo de las piedras del mismo río amontonadas y después céspedes de tierra”. Exigía una construcción mas precisa que las de madera ; y superados los riesgos de destrucción en los primeros años y una vez construída, los gastos de mantenimiento serán escasos. Según Villarreal de Berriz eran muy costosos debido a la necesidad de tener que hacer obras de pilotaje. 5.B.2 PRESA DE MADERA Construídas en terrenos sedimentarios de los cursos bajos de los ríos. Formadas por un entramado de madera relleno de piedra sobre los que se superponían chapones remataban también de piedra que y protegían la obra. La estructura de madera consta de una serie de caballetes fírmemente anclados en dirección de la corriente ; formados cada uno por dos presa de madera final del canal, en Sargadelos piezas apoyadas una a la otra y ambas incadas en el terreno y con el nombre de “marranos” y “zurriagas” respectivamente. Transversalmente a los marranos se disponían otras piezas de madera denominados “cruceros” que hacían la función de encajonar la piedra. Una variante en las presas de descritas y desarrollada por P. Villarreal de Berriz es la presa de Arco. 5.C. EL CANAL (canle,cal,calce,acequia) Y EL ESTANQUE(estanga) El canal conducía el agua por la ladera del valle, manteniendo casi la misma altura, hasta la parte posterior de la ferrería donde se recogía en un estanque; a partir de éste estanque el agua finaliza su recorrido entrando en el banzado, bajo el cual se encuentra la maquinaria hidraúlica. El canal comenzaba en un extremo de la presa. En su arranque tenía una sangradera, la llave “giltza” por donde se evacuaba el exceso de agua y una compuerta conocida con el nombre de tarula, que consistía en una plancha de madera que se deslizaba por carriles de piedra o de madera, por medio del cual se regulaba la cantidad de agua que entraba por el canal. En el estanque ,previa al entrar en el banzado, solïa haber por lo menos una sangradera lateral “zeargiltza”. El desnivel que saltan las presas para conducir el agua a la ferrería va desde 3 y 4 m en los mazos y sobre los 6m en las ferrerías estudiadas. No siempre se sigue estrictamente la ladera del río para trazar el canal, como el caso ya mencionado de Vilar da Cuíña; otras veces si el río describe curvas muy cerradas labran en roca un desfiladero para acortar longitud de canal y ganar altura mas rápidamente; tal como lo hicieron en la ferrería de Montealegre (Castropol) llegando incluso a construir un acueducto para salvar el cruce con el río y un tunel para introducir el agua en el banzado de la ferrería. Las paredes del canal se construían en los mejores casos de mampostería rellenos en su interior de escoria triturada y apisonada “sarra”. La sección del canal oscila de 1 a 2 m. de ancho y de 1 a 1,50 m. de profundidad. El estanque consigue en casos un volumen de agua considerable ( 300000 l. admite el de la ferrería de Lagar). 5.D. BANZADO ( anteparas o banzadillo) Es el depósito final que recoge el agua del estanque y bajo el cual se encuentra la estolda , que es el espacio que alberga los rodicios convertidores de agua en energía hidraúlica. Generalmente es de planta rectangular alargada y situado en Banzado de Madera , en Santalla d´Oscos un punto elevado respecto al suelo de la ferreía y nivel del río. Clasificación según el tipo de material de que está construído: a/ DE PIEDRA (a partir del siglo XVIII). Descansan sobre bóvedas de medio cañón.S. P. de Bogo (a Pontenova) b/ DE PIEDRA (paredes de la estolda) y DE MADERA (depósito)Lagar y A Cabanada (Castropol), A Froseira (Boal), Vilar da Cuíña (Fonsagrada) c/ DE PIEDRA (paredes de la estolda), DE LOSA DE PIEDRA(base del depósito) y DE MADERA (los laterales del depósito)Montealegre ( Castropol). Los ejes que transmiten la energía hidraúlica al interior de la ferrería lo hacen introduciéndose por los huecos que se practican en el muro principal resolviéndose con lajas de mampostería ordinaria en arcos de medio punto o en el mejor de los casos co dovelas labradas como es el caso Banzado de Piedra, en S.P. de Bogo (APontenova) de S. P. Bogo (A Pontenova). Existen otros huecos a través de los cuales no pasa ningún eje pero que sirven para acceder a los rodicios en caso de avería. Es fácil encontrar en una ferrería con barquines como sistema de insuflado, de dos a cuatro huecos en el muro de la estolda que comunica los rodicios con las salas de trabajo. El ancho varía de 0,90 m. a 1,70 m. El fondo del depósito tenía unos orificios, uno por cada Banzado de Madera, según J.M. Legazpi rueda, que se habrían y se cerraban por medio de una válvula “chimbo”, que cuando estaba abierta caía el agua sobre el rodicios haciéndole girar. La válvula de cierre ( o maza ) es de madera y tiene forma de pirámide truncada , con las aristas redondeadas , cuya base se ajusta al orificio de desagüe; llevando unas guias laterales para el centrado de la maza sobre el mencionado orificio. Esta maza se mueve con la ayuda de una vara de arranque. Consiste en un simple palo horizontal que lleva en uno de sus extremos otra vara vertical, a modo de tirador, que se acciona desde el interior de la ferrería a fin de controlar la cantidad de agua que cae sobre la rueda, y por tanto la velocidad de goro de la misma. 5.E. LAS RUEDAS HIDRAULICAS La transmisión del efecto energético del agua se realizaba mediante las ruedas hidraúlicas y distintos tipos de dispositivos, basados principalmente en sistemas de levas y balancines. Las ruedas mas primitivas son las de tipo vitrubianas o de corrientes bajas, en las que el agua ataca a las paletas por su parte interior, con un rendimiento de su efecto útil que no sobrepasa el 0,4. Una evolución de ese tipo es la rueda Poncelet, donde se produce una mejora mediante la curvatura de las paletas con el fin de evitar turbulencias. Otro tipo mas evolucionado lo constituyen las ruedas de corrientes bajas o de costado, que reciben el agua algo mas abajo del eje de la rueda y encajonado en un canal envolvente de la misma. El rendimiento según el tipo de palas vien a ser de un 0,6 a 0,8 . Es el modelo mas extendido en las ferrerías del norte del pais, y sus dimensiones y datos constructivos están recogidos por Villarreal de Berriz en su tratado del siglo XVIII “rodicio” hidraúlico, en Teixois, (Taramundi) y corresponde al de ruedas hidraúlicas de alimentación superior. Las ruedas son construidas en madera, estaban formadas por grandes piezas llamadas cruces que se encastraban en el árbol de la rueda. Entre estas, conformando la curvatura de la rueda, se disponían las cintas , “curvatois” o “macos”, en las cuales se encajaban mediante cuñas las palas. El agua se dirigía sobre las palas mediante un cañón hecho en madera (“guzuraska” y “ondaska”) , que encajonaba la rueda. El rendimiento mayor de las ruedas de eje horizontal se conseguía con las denominadas corrientes altas , gravitatorias o de cangilones. Estas aprovechan la energía potencial del agua que se alojaba en los cajones o cangilones, evitando las pérdidas ocasionadas por la pérdida del fluido y logrando rendimientos entre 0,7 y 0,8 . Se “Rodicio” hidraúlico, en Santalla d´Oscos trataba de grandes ruedas de mas de 5 m. de diámetro, usadas generalmente en las instalaciones de hornos altos y forjas. No obstante , Villarreal de Berriz demuestra que la cantidad de agua necesaria para este tipo de ruedas , que él denomina potos, es superior a las de palas. No parece que se hayan empleado otros tipos de motores hidraúlicos como turbinas vertical ( de los eje rodicios utilizados en los molinos), en las instalaciones siderúrgicas-, ya que este tipo de constituiría disposición un mayor problema en la transmisión de movimientos ingenios, con a los las consiguientes pérdidas del efecto útil sobre los mismos. 5.F. SISTEMAS DE INSUFLAR AIRE El R. de corrientes bajas (vitrubianas) extendido modelo dentro mas de las máquinas de alimentar aire a los hornos lo constituye el sistema de fuelles o barquines. Ruedas de corrientes medias o de costado (Modificación Poncelet) Ruedas de corrientes altas, gravitatorias o de cangilones Estaban constituidos por una caja con tapa de madera y fondo de madera, los costados eran de piel. Tenían una válvula para la entrada de aire y un cañón para su salida. Están anclados al suelo. Hay que engrasarlos habitualmente, por lo tanto requieren un mantenimiento alto. Buscando un sistema eficaz de insuflado de aire para reducir costos de mantenimiento aparece un modelo llamado barquín de tabla ( no nos consta su uso) , que para mejorar los resultados en cuanto a rendimientos de soplado, facilidad de fabricación y costes de mantenimiento. Los nuevos barquines que se prueban están constituidos por dos cajones de tabla, uno interior fijo y otro superior de mas cabida y que se cierra sobre el anterior expeliendo el aire que se comprime entre los dos. No parece que este modelo sea el adoptado, posiblemente porque su mayor eficacia era sólamente demostrable cuando la aguas eran abundantes y no sucedía lo mismo cuando escaseaban, lo que era frecuente en los ríos del litoral cantábrico. Barquines de tabla según La Enciclopedia Francesa construcción de barquines, según Agrícola Barquines accionados mediante mazuqueros Los barquines emiten un flujo contínuo a través de la tobera. Están situados al otro lado de la pared bargamazo, que los aislaba del calor del horno y que estaba atravesado por la tobera. El sistema de accionamiento de los barquines obedecía a dos tipos de dispositivos: 1/ Sistema de mazuqueros 2/ Sistema de pujón tuerto 5.F.1. SISTEMA DE MAZUQUEROS Empleado en casi todas las ferrerías estudiadas, se basaba en la percusión sobre la parte posterior de los fuelles de un grupo de levas , que encastrado en el árbol barquinero, accionaban alternativamente los barquines; un sistema de contrapeso permitía la recuperación y la entrada de aire. 5.F.2. SISTEMA DE PUJÓN TUERTO Se basaba en un sistema de manivela, que produciendo un movimiento excentrico transmitido mediante una horquilla a un eje colocado sobre barquines, producía un movimiento alternativo delos mismos. Este sistema se utilizó frecuentemente en el País Vasco y en Francia durante el siglo XVIII, las referencias mas cercanas que nosotros tenemos es en Besullo y en Belmonte de Miranda en Asturias. Permitía mover los fuelles y el martillo con una sóla rueda y un sólo árbol. Con ello la distribución en planta de las ferrerías cambiaba y perdía la rigidez impuesta por el otro sistema. TROMPAS. El otro sistema utilizado en los alimentadores de aire es el de trompas , ya conocido desde el XVIII. Se utilizó en algunas regiones de Francia y Cataluña. El sistema proporcionaba un buen rendimiento de corriente de aire contínua, con menos costo de mantenimiento, aunque con un mayor consumo de agua. Barquines accionados por Pujón Tuerto Barquines accionados por pujón tuerto, según J. M. Legazpi Trompas Hidraúlicas (trompas de Dauphiné) en la Enciclopedia Están basadas en un principio distinto del que fundamentaba los fuelles, consisten en uno o mas tubos verticales de madera, por los que cae el agua del banzado, tienen una zona mas estrecha en la que la velocidad del agua aumenta por el efecto Venturi, al aumentar la velocidad disminuye la presión y esta depresión hace que entre el aire por unos orificios “oídos” dispuestos en esa zona. El aire se mezcla con el agua y va a caer a la caja de aire o trompo, la caja está perfectamente cerrada sin otra salida que un conducto horizontal que desemboca en la tobera del hogar. El aire se va acumulando en la caja y a diferencia del que suministran los fuelles, su presión va en aumento, creándose una corriente contínua , cuyo caudal perfectamente regulable se puede aumentar o disminuir a voluntad. 5.G. SISTEMAS DE FORJADO DEL HIERRO (EL MARTILLO HIDRAÚLICO) El sistema de forjado del hierro se realizaba mediante grandes martillos accionados por levas. Eran de vital importancia dentro del proceso de fabricación de las ferrerías, pues servía para separar las escorias del hierro ya que éstas estaban incrustadas dentro de la masa sacada del horno y se separaban de ella mediante sucesivos golpes de martillo ; y por otra parte hacía el desbaste ya que estiraba el material en barras y les daba a estas su forma o perfil. Lo tipos de martillos conocidos corresponden a tres disposiciones del sistema de elevación de la maza : - MARTILLO FRONTAL - MARTILLO DE COSTADO martillo frontal - MARTILLO DE COLA -FANDERÍAS Y MARTILLOS PILONES 5.G.1. MARTILLO FRONTAL. Las levas percuten en la cabeza del mazo y levantan ésta que cae por su propio peso al cesar la acción de la leva. El sistema requiere mayor martillo de costado fuerza hidraúlica resultando menos económico, por lo que no parece que haya sido muy utilizado. 5.G.2. MARTILLO DE COSTADO. Obedece a una disposición de levas en un árbol paralelo al mango del mazo, percutiendo en un lugarpróximo a la cabeza del martillo. Un madero colocado encima del MARTILLO DE COSTADO mango permite aumentar la eficacia del martilleo al aumentar al actuar como un resorte. Es el tipo mas usado en Europa -auque no en España- en el forjado y el estirado del hierro afinado en el horno bajo hasta mediados del siglo XIX. Los pesos de las cabezas de estos martillos estaban comprendidos entre los 150 y los 500 kg. y su cabeza se levantaba entre los 50 y 80 cm. del suelo con una cadencia de golpeo entre 80 y 150 golpes por minuto. 5.G.3. MARTILLO DE COLA. Es el tipo empleado en la totalidad de ferrerías y mazos de que consta este estudio. El Martillo de cola, según J.M. Legázpi funcionamiento consiste en que la rueda hidraúlica le comunica al eje del martillo (o árbol) un movimiento giratorio; en este eje sobresalen unos dientes a modo de levas, generalmente cuatro, (hasta 6 en Cantabria y País Vasco) llamados manobreiros( mazuqueiros, malobreiros....), que en su giro percuten contra el extremo posterior del mango “xemela”, y éste extremo se ve obligado a bajar y por lo tanto el mango del martillo(mazo) sube. Cuando la “xemela” pierde contacto con el diente o leva, el mazo cae y golpea el yunque (incre,ingre,inca...). Las partes importantes del MARTILLO DE COLA son: - LA RUEDA HIDRAÚLICA (ya descrita) -EL EJE DEL MARTILLO (ÁRBOL) -EL MANGO DEL MARTILLO (MAZO) 5.G.3.a. El EJE DE MARTILLO (ARBOL). Era movido por su correspondiente rueda hidraúlica, al regular la cantidad de agua que caía desde el banzado a la rueda, podía variarse la velocidad del árbol y por tanto el número de golpes que daba el martillo; golpeando con una frecuencia que oscilaba entre 120 golpes/minuto ( con una elevación de 48 cm.), hasta 300 golpes/minuto (con aspecto de una ferrería, según Agrícola 15 cm. de elevación). El eje era de madera, de una sóla pieza ,qeneralmente un roble convenientemente elegido del que sólo se utilizaba la parte central (Duramadre); su longitud es de 5 m. aproximadamente en mazos (machucos) y de 7 m. en ferrerías. Según Villarreal de Berriz para una ferrería tendría forma fusiforme con diámetro en la parte central de 84 a 90 cm ; de 56 cm en el extremo bajo el banzado y 70 cm. en el extremo de dentro de la ferrería. El árbol iba reforzado por medio de unos aros de hierro llamados sellos que eran montados en caliente de manera que al enfriar quedasen firmemente apretados contra el eje. Se necesitaba mucha precisión y se utilizaban unos herrajes para la maniobra haciéndoles patinar previamente extendido alquitrán en el ärbol. El eje lleva empotrados en sus extremos unos redondos de hierro de 1 m. de longitud aprox. y 60 mm. de diámetro, que reciben el nombre de gorriones. El gorrión d´afuera, próximo a la rueda hidraúlica se apoya sobre una pieza de madera, generalmente de boj o teixo y va refrigerado por agua; sobresale unos 15 cm. del árbol. En el centro del árbol van incrustados los manobreiros que golpean sobre el mango y solían construirse de haya o manzano; sobresalían unos 15 cm. del eje siendo su sección un cuadrante de círculo. El gorrión d´adentro, descansa sobre una pieza de madera llamada cabezal e iba sujeto por otra llamada xugo, estas dos piezas van fuertemente atadas por dos pilares de madera de sección cuadrada (aprox. 50 X 50 cm.) llamados cepos o cepones, que va enterrados y atados por medio de una viga a una profundidad de aprox. 1 m. que se llama durmiente. Los gorriones y los manobreiros son refrigerados por agua , que es conducida por unos pequeños canales de madera, para evitar el calentamiento y consecuente desgaste de los mismos. 5.G.3.b. EL MANGO DEL MARTILLO (MAZO) El mango solía ser un tronco de madera de roble con una longitud de 2,5 a 4 m. y un diámetro de 35 a 40 cm. en los martillos grandes. En la parte central del mango está la boga, que es una abrazadera metálica dotada de dos extremos salientes “tetas de boga”, que giran sobre las aldabarras, que son una piezas prismáticas de hierro sujetas mediante cuñas de madera. Todo este conjunto martillo (“mazo”), en Aguillón, Taramundi está situado entre unos cepos similares a los del eje, atados por una piezas transversales de madera llamadas “cadeas”. El mango se ajusta a la boga mediante cuñas de madera de abedul. El centrado del martillo se consigue actuando sobre las cuñas que sujetan las aldabarras. Finalmente el extremo del mango porta la pieza que da nombre al conjunto, el martillo o mazo, que es de hierro y de peso variable entre 150 y 200 kg. en los mazos (machucos) y de 350 a 400 kg. en las ferrerías, sujetándose al mazo mediante cuñas de madera. El mazo golpea sobre el yunque de hierro, que tiene forma de pirámide truncada y se sujeta a un cepo de madera enterrado en el suelo de la ferrería; pesa el yunque ( o incre,inca..,) entre 200 y 300 kg. A lo largo del siglo XVIII gran número de ferrerías incrementaron de manera notable el número de aros de hierro que reforzaban el árbol del mazo, llegando a duplicarse en muchos casos. Se supone que lo hacían para aumentar la capacidad de la ferrería; aumentando la sección del chimbo para que caiga mas agua y poner palas mas grandes, o dándole mas altura al banzado. De esta forma aumenta el mazo y así la producción; o simplemente producir lo mismo con unos mantenimientos menores. 5.G.4. LAS FANDERIAS Y MARTILLOS PILONES. La mejora de los sistemas de tirado de hierro se produjo ya desde el siglo XVI con la espansión de Lieja del sitema de fanderías. Consistía en el estirado o laminado de los hierros mediante unos trenes de rodillos, que, a la vez que aumentaban los rendimientos con relación a los tradicionales martinetes, permitían la obtención de nuevos productos. Durante el siglo XVIII el modelo corresponde a un sistema de dos órdenes de rodillos: los primeros estiraban el hierro en planchas y los segundos, con acanaladuras, los cortan en tiras. La primera fandería que se conoce en España es levantada por el Marqués de Aranda en Rentería en el año 1770. Los martillos pilones a vapor constituyen una mejora sustancial en el rendimiento de forjado de hierro y acero, y forma parte ya de la siderúrgia industrial. Los dos primeros se instalaron en Le Crousot (Francia) y en Saxe (Alemania), ambos en 1842. 5.I. LOS HORNOS En el sistema directo de obtención del hierro se conservó un tipo de horno bajo conocido como horno catalán, que se mantuvo en producción, prácticamente sin Martillo pilón en (100 tm.) de Le Creusot 1878 evolucinar, en muchas regiones de Francia y España hasta las últimas décadas del siglo XIX. Se trata de los hornos tradicionales del procedimiento directo de obtención del hierro. Se construían semienterrados y abiertos, sin ningún tipo de chimenea. Los criterios obedecían al conocimiento práctico de los ferrones y sus proporciones variaban de una regiones a otras. Se adosaba a una de las paredes de la ferrería , pared de forjas o muro bergamazo, por donde salían las toberas que insuflaban el aire. En frente, construída con planchas de hierro formando una pendiente, se situaba la parte de vena o contraviento. Se completaban las paredes con un muro inclinado construído en mampuesto (cava) y, cerrando el perímetro, un muro provisional de arcilla que permitía el sangrado de las escorias del horno mediante agujeros en el mismo (mano). Todo el conjunto se construía por debajo del nivel del suelo de la ferrería, teniendo en su fondo unas dimensiones de 70 X 70 cm. Un dato constructivo importante era la inclinación de las toberas -que variaban de 15º para el caso de las ferrerías navarras y vizcaínas a 37º para las catalanas- y la distancia de su salida al fondo del horno -entre 40,5 a 46 cm. para las primeras a 33,5 cm. para las segundas. No parece que hayan existido variaciones sustanciales en cuanto a las disposiciones de los hornos a la catalana. Existieron, sin embargo, algunas innovaciones sustanciales en el procedimiento directo que cuesta emparentar con los modestos hornos de las ferrerías. Un ejemplo nos lo proporciona el modelo de horno conocido como catalánamericano (Bloomary), utilizado en América del Norte. Otro modelo, el de Husgafvel, aparece en algunas regiones de Finlandia hasta finales del siglo XIX. Por Ultimo , el sistema de hornos Chenot o de esponja de hierro -que consistía en una batería de hornos (retortas) donde se mezclaba el mineral entrozos menudos con carbón vegetal, utilizándose, utilizándose el carbón de hulla como como combustible- se utilizó en diversos lugares de Francia, Italia y España. 5.I.1. CARGA DEL HORNO. Se quebranta el mineral en trozos de 3 a 6 cm. Se criba en un tamiz. Queda la mena y pasa la grillada. Capa de carbón incandescente de la anterior operación en el fondo del horno (1). Capa de carbón menudo fuertemente apisonado hasta la salida de la tobera (2). Se dispone una plancha de hierro en toda la anchura del horno paralelo a la pared de forjas y que dista de ella 2/3 de la longitud del horno. Capas de carbón y mena alternadas a izquierda y derecha de la plancha (3). Lomo de mena con brasca (mezcla de polvo de carbón y se recubre con brasca (5). 5.J. HORNOS DE CALCINACION ( O DE RAGUADO) En las proximidades de la ferrería se disponían los hornos de calcinar, consistentes en hornos de tipo calero, en mampostería o ladrillo de dimensiones aproximadas 3 m. de alto y 2,5 m. de diámetro exterior ( como es el caso del que hay en la ferrería de Montealegre). Calcinaban el mineral liberándolo así de elementos terrosos. Venían a cargar entre 200 a 300 kg. de mineral, con 6 m3 de leña seca o 7 si era húmeda. Se colocaba alternativamente capas de mineral y leña; la mayor parte del mineral era óxido. La razón de tal gasto de leña para tratar los óxidos pudiera ser que tras la calcinación quedaría éste mas seco, lo que permitía un probablemente ahorro posterior. También podría ser por la mayor facilidad con que se conseguían las altas temperaturas y que quedase mas desmenuzado y mas apto para almacenamiento y su utilización posterior. Existen hornos posteriores de ladrillo y piedra , y altura superior, en el lugar de A del libro, Máquinas Hidraúlicas de P.Villarreal de Berriz Pontenova (junto al río Eo) o en las proximidades de la ferrería de Montealegre(junto al río Suarón). La calcinación se llegó a hacer a campo libre y sin hoya, cargando sobre un cerco de troncos