12.2.1.Generador de ozono - Rodin

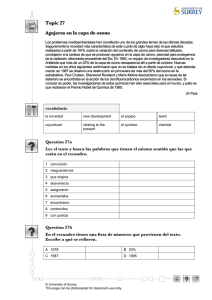

Anuncio