diseño y desarrollo de una planta piloto demostrativa para

Anuncio

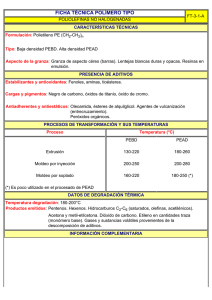

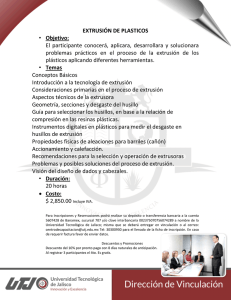

DISEÑO Y DESARROLLO DE UNA PLANTA PILOTO DEMOSTRATIVA PARA EL RECICLADO POR SEPARACIÓN DE MEZCLAS POLIOLEFÍNCICAS POST-CONSUMO REC-POLYOLEFIN (LIFE10 ENV/ES/000460) Duración: Septiembre 2011 – Agosto 2014 (3 años) Socios del proyecto: Beneficiario coordinador: Centro Tecnológico Lurederra (España) Beneficiarios asociados: Servicios de Montejurra SA. (España) Machinefabriek otto schouten BV (Holanda) PHB (Holanda) OBJETIVOS DEL PROYECTO El objetivo principal del presente proyecto es el diseño y desarrollo de una planta piloto demostrativa con una capacidad de producción de 1.000 kg/h para el reciclado de mezclas de poliolefinas post-consumo con el fin de separar el polietileno de baja densidad (LDPE) del polietileno de alta densidad (HDPE) y del polipropileno (PP). Uno de los problemas fundamentales en el reciclado de residuos de film plástico postconsumo de tipo poliolefínico (PEBD, PEAD y PP) consiste en que las partidas de films separados por Mancomunidades, Ayuntamientos y empresas adjudicatarias de servicios de gestión de residuos resultan siempre en una mezcla de dichos tres componentes que, si bien son bastante compatibles entre sí y por lo tanto pueden procesarse en conjunto para aplicaciones tales como artículos inyectados o perfiles extruídos, presentan unas diferencias suficientes en sus propiedades físicas como para introducir defectos en el material extruído conjunto, lo cual hace inviable su utilización en uno de los procesos más comunes y que consume mayor tonelaje de materiales plásticos, como es el proceso de extrusión-soplado para la fabricación de films de embalaje. En Europa Occidental el consumo total de poliolefinas es del 47% (11,2 millones de toneladas) respecto a los 24,1 millones de toneladas de plásticos que se consumen anualmente. Las previsiones actuales indican un aumento anual hasta el 2013 de consumo de poliolefinas de 2.45%. El proyecto a desarrollar presenta una componente medioambiental muy alta, en el sentido de que potencia el reciclado de residuos plásticos existentes en grandes volúmenes, fomentando además el concepto de que es posible obtener materiales reciclados de altas prestaciones a partir de residuos plásticos post-consumo capaces de competir con la materia prima virgen. RESULTADOS OBTENIDOS Los resultados obtenidos durante ese tiempo han sido satisfactorios, consiguiendo resultados óptimos que han dado lugar al diseño y fabricación de una planta demostrativa para el reciclado y separación de poliolefinas. Al inicio del proyecto se llevó a cabo un estudio completo de los residuos plásticos recogidos por diferentes centros de gestión de residuos tanto de la Comunidad Foral de Navarra como de los Países Bajos (teniendo en cuenta la ubicación de los socios del proyecto). Residuos plásticos Tras el estudio realizado en Navarra, se puede decir que el porcentaje de poliolefinas dentro de los residuos plásticos recogidos se encuentran entre el 0 y el 20 % en función de la zona estudiada. Por otro lado, en los Países Bajos existe una red de recogida organizada donde gestionan los residuos de una manera completa, donde la parte de plásticos residual es vendida en fardos. Posteriormente se llevaron a cabo numerosos estudios y pruebas para poder definir los requerimientos que favorecen a las poliolefinas. Tras dicho estudio se definió que la mezcla de poliolefinas debía tener tamaños similares y requerían de tiempos de permanencia y temperaturas altas ya que ofrecían mejores resultados. Para la realización de estas pruebas, se utilizaron lotes de muestras simuladas con una composición de: HDPE (rojo):18% PP (amarillo): 12% LDPE (transparente): 70% Muestras simuladas Mezclas poliolefinas tras someterse a temperatura Tras definir los requerimientos, fue necesario realizar un exhaustivo estudio, análisis y evaluación de cada una de las técnicas existentes de las fases de tratamiento y acondicionamiento de residuos plásticos para conseguir obtener un material de entrada a la línea demostrativa de reciclado lo más homogéneo y adecuado posible. Fruto de dicho análisis se concluyó que los residuos seguirían el siguiente esquema: RESIDUOS PLASTICOS (PEBD, PEAD, PP, otros plásticos, papel,carton, arena, etc. DESGARRO LAVADO PRE-TRATAMIENTOS DECANTACIÓN SECADO TAMBOR ROTATIVO SISTEMA SEPARACIÓN NEUMÁTICO SISTEMA SEPARACIÓN ELECTROSTATICO LINEA DEMOSTRATIVA DE RECICLADO MEZCLAS POLIOLEFINICAS POST-CONSUMO Etapas plásticos a separar Teniendo en cuenta los diferentes residuos plásticos y tras la evaluación para cada uno de ellos de los sistemas de acondicionamiento previos, se analizaron los resultados obtenidos y se concluyó que tantos los residuos sólidos industriales como los residuos plásticos agrícolas eran las fracciones más adecuadas para el desarrollo del proyecto, teniendo en cuenta que dichos residuos eran los más homogéneos. Residuos Sólidos Urbanos Residuos Sólidos Industriales Residuos Plásticos Agrícolas Una vez seleccionados los residuos a tratar y sus etapas se procedió al diseño del prototipo de tratamiento térmico (tambor rotativo), Fase I del proceso de separación. Fase I: Tratamiento térmico Se diseñó un equipo prototipo con capacidad de tratamiento de 1000 kg/h para conseguir la contracción térmica adecuada de la mezcla poliolefínica post-consumo. Una vez se adquirieron y construyeron todos los elementos y dispositivos que formaban parte del equipo prototipo, se procedió a su montaje. A continuación se muestra una imagen del sistema prototipo de tratamiento térmico desarrollado: Sistema prototipo de tratamiento térmico Una vez finalizada la construcción del prototipo, se procedió a realizar pruebas con muestras simuladas con el fin de optimizar los parámetros del sistema. Durante las pruebas realizadas con el equipo prototipo de tratamiento térmico se consiguieron optimizar los parámetros tanto del equipo como del material (temperaturas, tamaño film, tiempo permanencia, etc.). Algunas imágenes del equipo durante el proceso se muestran a continuación: Procesado tratamiento térmico Tras el tratamiento térmico se obtienen dos fracciones, ambas fracciones contienen mezcla de las tres poliolefinas, por este motivo es necesaria una etapa posterior de separación para conseguir alcanzar el objetivo del proyecto. Fase II: Separación neumática Para esta segunda etapa se plantearon dos tipos de separaciones: separación electrostática y separación neumática. Para la separación electrostática se llevó a cabo un estudio denso y detallado, así como pruebas a pequeña escala, que demostraron que la separación de los films por esta técnica no era viable. Para diseñar y definir el sistema de separación neumático, se realizaron pruebas experimentales en equipos de separación propiedad de los socios con muestras simuladas obtenidas tras el tambor rotativo. Una vez realizadas las pruebas, se procedió al diseño del equipo de separación neumático teniendo en cuenta los parámetros y requisitos técnicos definidos (alimentación, superficie, etc.). Posteriormente se procedió a su construcción. Una vez puesto a punto se llevaron a cabo una serie de pruebas para la definición de las condiciones de proceso adecuado así como para comprobar el correcto funcionamiento del equipo en cuanto a los objetivos previstos. Para las pruebas se utilizaron las dos fracciones obtenidas tras el procesado térmico (deformada y no deformada). Se realizaron pruebas variadas hasta conseguir optimizar parámetros. Sistema separación neumático Una vez optimizadas las condiciones del sistema, se pudo concluir que el proceso de separación neumático desarrollado resultó óptimo y muy efectivo, puesto que se consiguió la separación de los materiales adicionados en diferentes lotes. Algunas imágenes del equipo durante el proceso se muestran a continuación: Separación neumática Tras la optimización de los diferentes equipos que conforman la planta demostrativa de separación de poliolefinas se procedió a realizar numerosas pruebas para verificar el funcionamiento y puesta a punto de la planta demostrativa desarrollada. Se recogieron muestras de materiales post-consumo de diferentes orígenes. Las mezclas poliolefínicas post-consumo fueron molidas, para ser posteriormente sometidas en una primera fase al tratamiento térmico (Fase I) y en una segunda fase a una separación mediante el sistema neumático implementado (Fase II). Tras pasar por la Fase I la mezcla poliolefínica post-consumo sufrió un proceso de contracción o tratamiento térmico que permitió la obtención de dos fracciones: Tratamiento térmico y muestras obtenidas Las dos fracciones obtenidas fueron fracción de poliolefinas deformada (con bajo contenido de PP) y fracción de poliolefinas no deformada (con alto contenido en PP). Tras someter a las mezclas a la Fase II (Sistema de separación neumático), fue posible separar el PEBD contraído de los demás materiales sin contraer (PP/PEAD). Muestras obtenidas Obteniendo tras las pruebas diferentes fracciones, fracción con aproximadamente un 95,5 % de PEBD y fracciones mezcla de PEAD/PP con aproximadamente un 19% de PEBD. Como conclusión tras las pruebas realizadas, se pudo concluir que el éxito en el nivel de separación resultaba ser muy dependiente del tamaño de las mismas, obteniendo tras la optimización de los parámetros resultados satisfactorios. Una vez desarrollado el proceso de separación para el reciclado de PEBD y mezclas de PEAD/PP, se procedió a validar las muestras obtenidas por dos métodos extrusión de film y extrusión de perfiles. Se llevaron a cabo pruebas para comprobar la efectividad de las tecnologías mediante extrusión de films y perfiles para el procesado de las muestras obtenidas con la planta demostrativa desarrollada. - Extrusión de perfiles en base a mezclas de PEAD/PP reciclado Extrusión-Soplado de films en base a la corriente de PEBD reciclado. Extrusión de perfiles (mezclas de PEAD/PP) Se llevó a cabo la extrusión del material para la obtención de granza de PEAD y PP y su posterior extrusión junto con un relleno (serrín) para la obtención de perfiles. Extrusora Granza Relleno Extrusión perfiles Una vez optimizado el proceso y caracterizado el material se concluyó que le producto obtenido era de calidad y por lo tanto podría usarse en materiales y aplicaciones viables. La otra fase de las poliolefinas separadas y la fase más pura se procesaron por extrusión soplado para la obtención de film. Extrusión –soplado de films (PEBD) Extrusión Granza Extrusión-soplado film Tras varias pruebas y caracterizaciones se consiguió la optimización del proceso y de producto, obteniendo film para su utilización en aplicaciones de alto valor añadido. Tras realizarse las pruebas se concluyó que tanto los residuos de PEBD, como los de PEAD/PP post-consumo resultaron ser materiales óptimos para su uso en aplicaciones finales como films y perfiles respectivamente. Asimismo, se demostró la viabilidad de la tecnología desarrollada para la separación de dicho residuos tanto con muestras simuladas como con mezclas de poliolefínicas post-consumo en la línea demostrativa diseñada. PLANTA PILOTO DEMOSTRATIVA DESARROLLADA APLICACIONES FINALES Tras el estudio económico realizado durante el proyecto se ha conseguido conocer más a fondo el mercado de los productos reciclados similares a los desarrollados con la planta piloto demostrativa desarrollada, llevando a cabo a su vez a la selección de diferentes aplicaciones viables técnica y económicamente para los productos fabricados con los materiales obtenidos. Los productos viables con las diferentes fracciones obtenidas en la planta piloto desarrollada son entre otros, bolsas de basura y mobiliario urbano: Fracción PEBD Film – Bolsas de basura Fracción PEAD/PP Mobiliario urbano