capítulo i - DSpace ESPOCH. - Escuela Superior Politécnica de

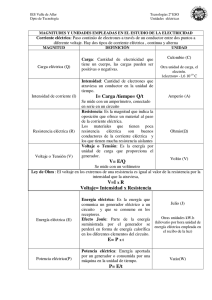

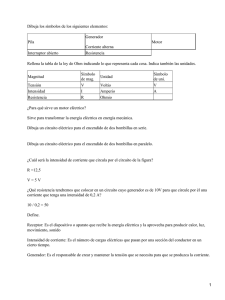

Anuncio