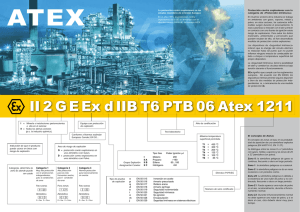

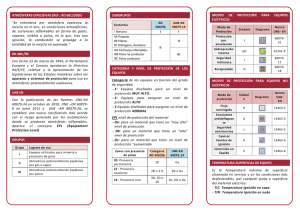

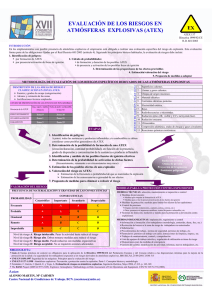

Guía aplicación ATEX

Anuncio