Capítulo 3 sexta parte

Anuncio

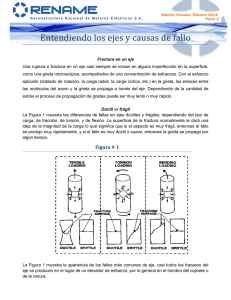

Versión 2014 CAPITULO 3 TENSIONES Y DEFORMACIONES. REVISIÓN DE PRINCIPIOS FÍSICOS División 6 Análisis de la mecánica de fractura Esquemas simples UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 1. Introducción En esta división del capítulo se analizarán someramente algunos aspectos relacionados con la mecánica de fractura y sus implicancias en el análisis de la progresión de falla y evaluación de piezas que presentan alguna fisura y es necesario establecer un procedimiento de control de las grietas fallas. 2. La Mecánica de Fractura Las piezas que entran en servicio, se suponen con la presencia de imperfecciones antes que comiencen su funcionamiento y las mismas pueden crecer hasta su situación crítica, condición en que las piezas son reemplazadas. El método de análisis que se emplea en tal circunstancia recibe el nombre de “Mecánica de fractura lineal elástica”. Para poder configurar las condiciones de las fisuras, es necesario tener rigurosos controles de mantenimiento. Por lo general, los coeficientes de concentración de tensiones dan una indicación numérica cuantitativamente aceptable de la carga (o tensión) promedio que se necesita para gestar las deformaciones plásticas y su consecuente influencia tanto en condiciones de carga estática como dinámica. Al existir una grieta o discontinuidad con radio de entalla muy pequeño, los factores de concentración de tensiones se disparan a valores muy altos, haciendo que el cálculo de las tensiones en las comisuras de una grieta (ver Figura 3.105) no sea representativo ni aún aproximadamente. Figura 3.105. Zona crítica de evolución de un tipo de grieta Para poder efectuar un análisis de la progresión de la falla, es necesario efectuar previamente un análisis elástico y para materiales que se agrietas de forma relativamente frágil y en los que se haya medido con suma precisión la energía de rotura. El concepto “relativamente frágil” está asociado a que exista fractura sin fluencia. Las primeras investigaciones sobre el fenómeno de agrietamiento o generación de grietas llevaron a la introducción de un concepto denominado “tenacidad de fractura”, el cual se define como la energía necesaria para abrir una grieta por unidad de área y se mide en [J/m²]. Sin embargo tal concepto suele estar formalmente representado en términos de propiedades elásticas y geométricas del material o pieza que se analiza, de tal manera que la tenacidad de fractura se puede calcular de la siguiente manera: UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 K2 (3.220) E donde E es el módulo de elasticidad y K es el denominado “factor de intensidad de tensión a la fractura” que se calcula de la siguiente manera RTF K nom .a (3.221) donde “a” es una longitud representativa del tipo de fisura. Nótese que K tiene la siguiente nomenclatura dimensional "MPa. m" , es decir unidades de tensión multiplicadas por la raíz cuadrada del metro. Si se hace un análisis dimensional sobre (3.220) se podrá obtener la unidad J/m² mencionada anteriormente. En la Figura 3.106 se pueden apreciar tres modos diferentes de propagación de la fractura. La mayoría de los resultados de ensayos sobre la propagación de la fractura están basados en el tipo o modo de falla I, por ser el de más fácil caracterización. Figura 3.106. Modos de falla. Los factores de intensidad de tensión se obtienen mediante mediciones experimentales muy precisas y controladas para cada uno de los modos de falla expuestos en la Figura 3.106. Sin embargo como se mencionara previamente la mayoría de los ábacos o gráficos de cálculo de los factores de intensidad de tensión son para el MODO I por ser el más común de los modos de falla. Para calcular los coeficientes se emplean valores de referencia del factor de intensidad de tensión como KO, el cual se obtiene sin ninguna entalla empleando (3.221), y luego para calcular los restantes KI (o KII, etc.) se emplea un factor de forma o se hace referencia a KO, es decir dado que K o nom .a K I YC nom .a K I / K o nom .a (3.222) En las Figuras 3.107 a 3.112 se pueden apreciar los valores de los coeficientes de forma KI/KO para diferentes configuraciones geométricas de falla y diferentes solicitaciones. Los experimentos controlados también sirven, no solo para la obtención de las Figuras mencionadas precedentemente, sino que con ellos se puede caracterizar la progresión de la fisura, de manera que se puede obtener el factor de intensidad de tensión crítico KC, que hace progresar la falla y con ello la intensidad dela carga o de la tensión que se debe evitar para no UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 ocasionar roturas catastróficas cuando se detecta la falla. Se puede establecer una relación de seguridad entre los factores de intensidad de tensión, similar a la existente entre las tensiones actuante y de fluencia, de la siguiente forma: n S KC KI (3.223) siendo n un coeficiente de seguridad, y S la tensión en la condición crítica de resistencia (de fluencia o rotura según corresponda). El factor de intensidad de tensión crítico KCI para diferentes materiales se puede hallar en la Tabla 3.20 para diferentes materiales y temperaturas de transición (recuérdese que la temperatura de transición, es aquella que transforma las estructuras cristalográficas de un material para facilitar su rotura frágil en vez de dúctil). El valor del factor KCI depende de muchos factores disminuyendo su valor con el incremento de la temperatura, o de la relación de deformación unitaria. Incrementando la resistencia a la fluencia por algún procedimiento de endurecimiento por deformación, también se reduce el valor de KCI. Figura 3.107. Coeficientes de forma para placa con grieta central (bajo tracción). Figura 3.108. Coeficientes de forma para placa con grieta excéntrica (bajo tracción). UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Figura 3.109. Coeficientes de forma para placa con grieta lateral (bajo tracción). Figura 3.110. Coeficientes de forma para placa con grieta central con agujero (bajo tracción). Figura 3.111. Coeficientes de forma para placa con grieta lateral (bajo flexión). UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Figura 3.112. Coeficientes de forma para tubo con grieta radial (bajo presión interna). K CI MPa m Material Tensión de Fluencia [Mpa] Aluminio 2024 T351 36 325 Aluminio 7075 T651 29 505 Aluminio 7178 33 490 Acero 4340 templado a 260°C 50 1640 Acero 4340 templado a 425°C 87.4 1420 Aleación de Titanio Ti-6Al-4V 115 910 Aleación de Titanio Ti-6Al-4V 55 1035 Polimetil metacrilato 1.0 - Poli estireno 0.8 – 1.1 Tabla 3.20. Factores de Intensidad de tensión Críticos KCI - para distintos materiales correspondiente al Modo de Falla I Ejemplo de análisis de grieta N°1 Se tienen dos materiales distintos como el Acero 4340 (templado a 260°C) y una aleación de aluminio 7075 T651. Se desea determinar cual es la longitud de grieta crítica para cada uno de los dos materiales. Supóngase que la tensión nominal crítica es un 90% de la tensión de fluencia. Entonces, de la Tabla 3.20 se pueden obtener la tensión nominal crítica y el factor de intensidad de tensión crítica para ambos materiales, las mismas se pueden apreciar a continuación: - Para el acero KCI = 50 Mpa m , nom = 0.9 1640 Mpa = 1476 Mpa - Para el aluminio KCI = 29 Mpa m , nom = 0.9 505 Mpa = 454.5 Mpa Ahora despejando a de la (3.221) y reemplazando KCI en K, se tiene: UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 2 Acero : 0.365mm 1 K a CI nom Aluminio : 1.296mm Esto implica que el material más resistente es mucho más sensible a la progresión de falla cuando se inicia. Compruebe que ocurre si se emplea el acero 4340 templado a 425°C. Ejemplo de análisis de grieta N°2 Una chapa aeronáutica con un ancho de 1.4 m y una longitud de 2.8 m se somete a una fuerza tractiva de 4.0 MN en la dirección de la mayor longitud. Los procedimientos de detección de fallas en los bordes laterales sólo detectarán fallas mayores de 2.7 mm. Se consideran las dos aleaciones de titanio que se muestran en la Tabla 3.20 para las que se considera un factor de seguridad de 1.3. ¿Decidir cual de las aleaciones se utilizará?. En primer lugar se debe determinar el espesor de resistencia mínimo para cada caso. - Para la aleación menos resistente: perm = Sy/n = 910/1.3 = 700 Mpa - Para la aleación más resistente: perm = Sy/n = 1035/1.3 = 796 Mpa Luego el espesor ante una solicitación tractiva pura se obtiene de e P w. perm Más _ Re sistente : 3.59 mm Menos _ Re sistente : 4.08 mm Ahora bien se debe obtener el espesor mínimo que evite la progresión de la grieta según el patrón de evolución indicado en el enunciado del ejemplo, es decir el que se muestra en la Figura 3.107. Para la obtención del factor de corrección geométrico se tiene h/b = 1, a/b=0.00193 (aquí se emplea el máximo valor detectable de grieta), con estos valores en la Figura 3.107 se obtiene KI/KO = 1.1, en consecuencia se obtiene KI. De la Tabla 3.20 se obtiene el valor de la intensidad de tensión crítica como: Más _ Re sistente : K CI 55 MPa m Menos _ Re sistente : K CI 115 MPa m Ahora bien de la condición de seguridad planteada en (3.223) se puede despejar la tensión que inicia la fractura si el coeficiente de seguridad es unitario, es decir: n K CI K CI K CI nom K I 1.1 nom .a 1.1n .a n 1 Entonces para la máxima grieta detectable se tiene Más _ Re sistente : nom 542.9 MPa Menos _ Re sistente : 1135 MPa nom Nótese que para la aleación menos resistente se supera la tensión de fluencia, mientras que en la restante no. Luego la tensión permisible de diseño será la que verifique ser menor que la fluencia de las dos anteriores ponderadas por el coeficiente de seguridad considerado es decir n = 1.3. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 n nom perm nom perm n 417.3MPa n 1.3 Luego se calcula con esta tensión permisible el espesor mínimo que evita la progresión de la grieta y es: e P w. perm 6.84 mm 3. Bibliografía [1] J.E. Shigley y C.R. Mischke, “Diseño en Ingeniería Mecánica”, McGraw Hill 2002. [2] B.J. Hamrock, B. Jacobson y S.R. Schmid, “Elementos de Máquinas”, McGraw Hill 2000 UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan