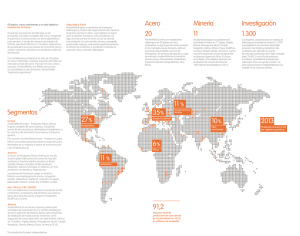

ArcelorMittal Europe – Flat Products

Anuncio