Gabriel Ixtepan Ledezma

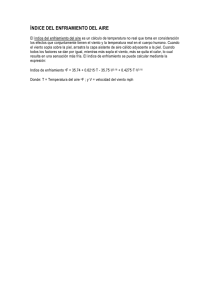

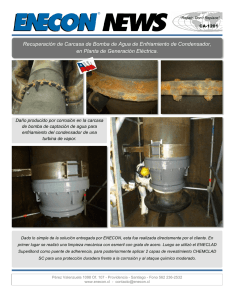

Anuncio